手自一体式山核桃采摘机的设计与试验

2021-08-05李赞松曹成茂伍德林张建宇

李赞松, 曹成茂,伍德林, 张建宇

(1.铜陵学院 机械工程学院,工程液压机器人安徽普通高校重点实验室,安徽 铜陵244061; 2.安徽农业大学 工学院,安徽 合肥230036)

山核桃(CaryacathayensisSarg.),又名小核桃、山哈,属胡桃科山核桃属,是我国特有的干果和木本油料树种[1-3],具有极高的营养价值和经济价值[4],其主要分布于浙皖交界处,多生长于海拔200~600 m的湿润山林中,坡度可达30°,一般树高8~12 m,少数植株高达16 m以上[5-6]。然而,山核桃的安全采摘一直是困扰农户和企业的技术难题。目前山核桃的采摘主要是人工爬树挥杆打果,其劳动强度大、工作环境危险、采收效率低,严重制约了山核桃产业的发展[7-8],因此,实现山核桃的机械采摘具有重要意义。

国外林果采摘机械成熟且自动化程度高,形成了一套完整的采收体系[9]。目前已广泛应用于各种林果的采收作业[10-15],但多为大型车载机械,只适用作业空间较大的稀疏果园。近年来,国内相关工作者开展了大量林果采摘机械的研究并取得了一些成就[16-19]。

目前,国外暂无山核桃采摘机的报道。国内部分学者进行了相关研究,曹成茂等[5]通过对采打机构数学建模和仿真,确定了拍打机构的工作参数,并通过试验验证了该机的可行性。王长勤等[8]通过建立采收机的动力学模型,分析得到了影响采收的主要因素并进行了采收试验。杜小强等[20]通过对振摇机构建立三维模型和仿真分析,证明可以实现山核桃的采收,但采收效率不高。

大型车载机械虽然较好满足山核桃采摘要求,但在地形复杂山区作业十分不便,且采摘成本高,不适合密植园林采摘。针对以上问题,本文设计一款便携式、效率高且对山核桃生长环境具有较强适用性的一款手自一体式采摘机。文中分析了偏心轮机构的运动特性并确定相关设计参数;运用ANSYS软件对果树进行模态分析初步确定采摘机振动频率参考范围,并进行采摘试验获得了最佳采摘参数,其旨在提高采摘效率,降低采摘成本,为同类研究提供参考。

1 整机结构和工作原理

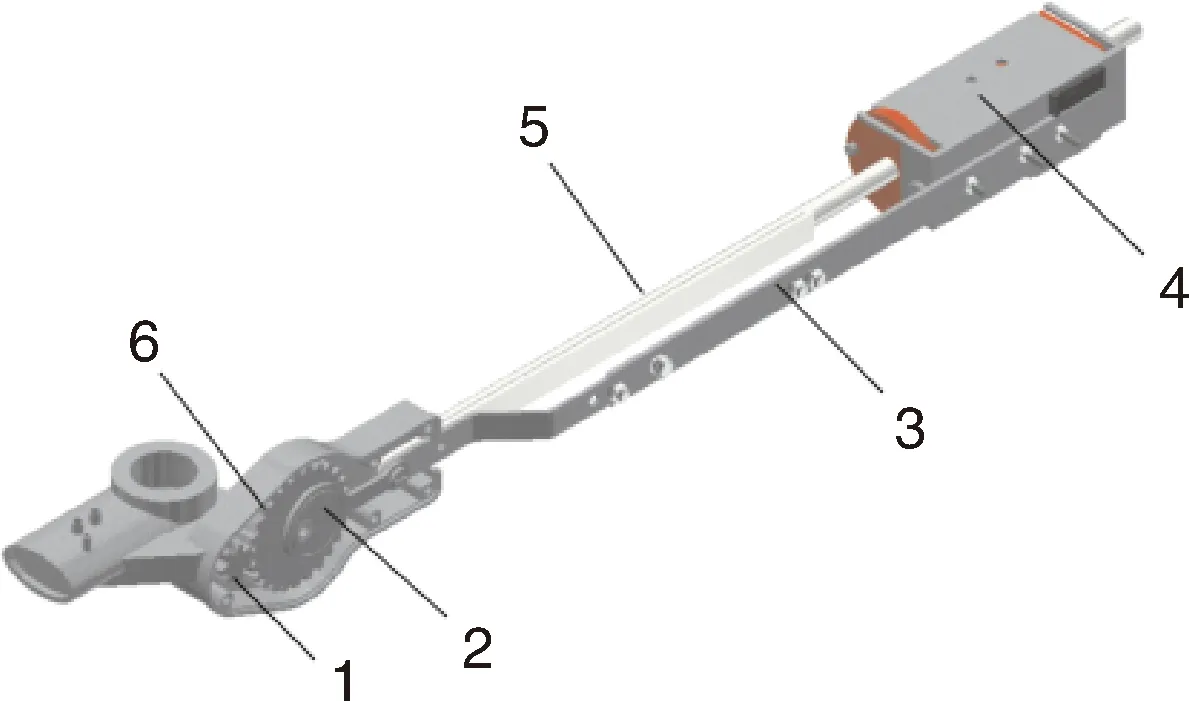

如图1所示,手自一体式山核桃采摘机主要是由汽油机、伸缩杆、快接接头、按压式转速调节器、直流减速电机、手柄、丝杆机构、传动换向机构、偏心轮机构、采摘头、Arduino控制器、频率传感器、舵机、组合开关、电源、钢丝拉线等组成。

1,汽油机;2,按压式转速调节器; 3,组合开关; 4,手柄; 5,丝杆机构; 6,伸缩杆; 7,偏心轮机构; 8,采摘头;9,频率传感器; 10,传动换向机构; 11,钢丝拉线; 12,快接接头; 13,直流减速电机; 14,Arduino控制器; 15,电源; 16,舵机。

其主要工作原理为:采摘前,工作人员根据不同山核桃树高调整伸缩杆的长度,汽油机开启后,将采摘头的定夹紧头靠近需要振摇的枝干,将组合开关向上拨动,直流减速电机带动丝杆机构上的法兰座向下运动,钢丝拉线随法兰座向下运动从而使动夹紧头开始夹紧树枝,当动夹紧头上的行程开关触头碰到树枝表皮时,信号通过Arduino控制器反馈给直流减速电机,电机停止运动,夹紧树枝动作完成;手动按压转速调节器,当汽油机达到一定转速时,动力经离合器传给传动轴,再通过传动换向机构将动力传递给偏心轮机构,偏心轮通过连杆使采摘头往复运动实现树枝的振摇;与此同时,采摘头上的频率传感器开始采集信号,并将振动频率信号传递给Arduino控制器,单片机开始介入工作,按采摘前编录好的程序自动控制舵机增补油门,带动树枝以一定的频率和振幅振动,当振动产生的惯性力大于果柄结合力时,果实掉落;将组合开关向下拨动,采摘头松开,完成采摘工作。

2 关键部件设计

2.1 夹持机构的设计

如图2所示,夹持机构主要是由法兰座、丝杆、采摘头、复位弹簧等组成。夹持机构采用杠杆原理,定夹紧头固定在偏心轮机构滑块上;动夹紧头和定夹紧头通过铰链销连接,钢丝拉线一端连接在动夹紧头左侧悬臂,另一端连接在丝杆机构法兰座上,通过直流减速电机的正反转带动法兰座上下运动,从而实现动夹紧头在铰链销连接处的张开和闭合。根据实际调研,设计采摘头有效夹持果树直径范围为15~65 mm;为防止工作时树枝直径超出夹紧范围及损坏夹持机构,在丝杆机构的光轴上下连接板处分别设置了两个极限行程开关。

如图2-b所示,采摘头主要是由定夹紧头、动夹紧头、铰链销、行程开关1、复位弹簧和橡胶垫片等组成。采摘头的形状对夹持机构的可靠夹持所需临界夹持力具有重要影响[8,21]。

1,丝杆; 2,法兰座; 3,复位弹簧; 4,动夹紧头; 5,橡胶垫片; 6,定夹紧头; 7,行程开关1; 8,铰链销; 9,行程开关2; 10,光轴; 11,行程开关3。

机械夹持器大部分采用手指形式,其根据手指运动的特点可以分为平移型、平动型和回转型[21-22]。因回转型绕定轴转动,可以实现手指开度较大,考虑山核桃树枝生长空间的无序性以及为保证采摘头与树枝的有效接触,本文选择回转型。为减小工作过程中树枝表皮的损伤,在动、定夹紧头的内侧分别安装橡胶垫片。

复位弹簧一端安装在动夹紧头上,另一端安装在偏心轮机构的连杆上。复位弹簧的作用是使动夹紧头抱紧树枝和采摘完成后快速张开。行程开关1通过热熔胶和扎带安装在动夹紧头上,其触点位置与动夹紧头内侧最小圆弧半径相切,从而保证夹紧头有效夹紧树枝和防止损伤树枝表皮。

2.2 传动换向机构的设计

由于采摘机动力传输路径长且存在冲击载荷,为提高传动效率,保证机器传动的平稳性以及工作的可靠性和使用寿命等综合要求,动力换向机构采用弧齿锥齿轮啮合传动,如下图3所示。传动换向机构主要是由弧齿锥齿轮1、弧齿锥齿轮2、弧齿锥齿轮3、弧齿锥齿轮4、销轴、棘轮卡爪装置等组成。汽油机将动力通过离合器经传动轴传递给弧齿锥齿轮1,弧齿锥齿轮1将动力传递给弧齿锥齿轮2,完成一个空间90°的传动换向;弧齿锥齿轮2和弧齿锥齿轮3同轴转动,将动力传给弧齿锥齿轮4,再完成一个空间90°的传动换向;弧齿锥齿轮4将动力经减速后传递给偏心轮,偏心轮通过连杆带动采摘头往复运动实现树枝的振摇。考虑机器的紧凑性和齿轮强度等要求,设计确定各级弧齿锥齿轮齿数均为18。

1,棘轮卡爪装置; 2,弧齿锥齿轮1; 3,销轴; 4,弧齿锥齿轮2; 5,弧齿锥齿轮4; 6,弧齿锥齿轮 3。

为尽可能满足不同生长空间山核桃果枝的采摘要求以及工作人员操作的简便,在弧齿锥齿轮2和弧齿锥齿轮3传动连接处设计了一种可调采摘角度的棘轮卡爪装置,可实现多角度采摘。根据山核桃生长实地调研,设计其调节角度为30°~150°。

2.3 偏心轮机构的设计

对林果采收机械的研究表明,振摇树枝或树干是最有效的采摘方式[23-24],因此,偏心轮机构是该机的关键部件,如下图4所示。偏心轮机构主要是由偏心轮、环形连杆、滑块和机架等组成。

1,小齿轮; 2,偏心轮; 3,环形连杆; 4,滑块; 5,机架; 6,大齿轮。

为提高齿轮偏心轮的强度和缩小整机体积,偏心轮和减速大齿轮直接锻造成复合一体式。由偏心轮机构从动件运动规律可知,构件间的作用力随着机构输出加速度的增大而增加,因此,对机构的强度和耐磨性要求就越高,所以设计时将偏心块包围在偏心滑槽中[25]。环形连杆一端连接在偏心轮上,另一端通过螺栓螺母连接在滑块上;滑块安装在机架上。频率传感器通过热熔胶和扎带固定在滑块上,从而可以及时检测果枝的振动频率并反馈给Arduino控制器进行调节。通过设计计算,确定小齿轮齿数Z1=7,偏心轮齿轮齿数Z2=43。

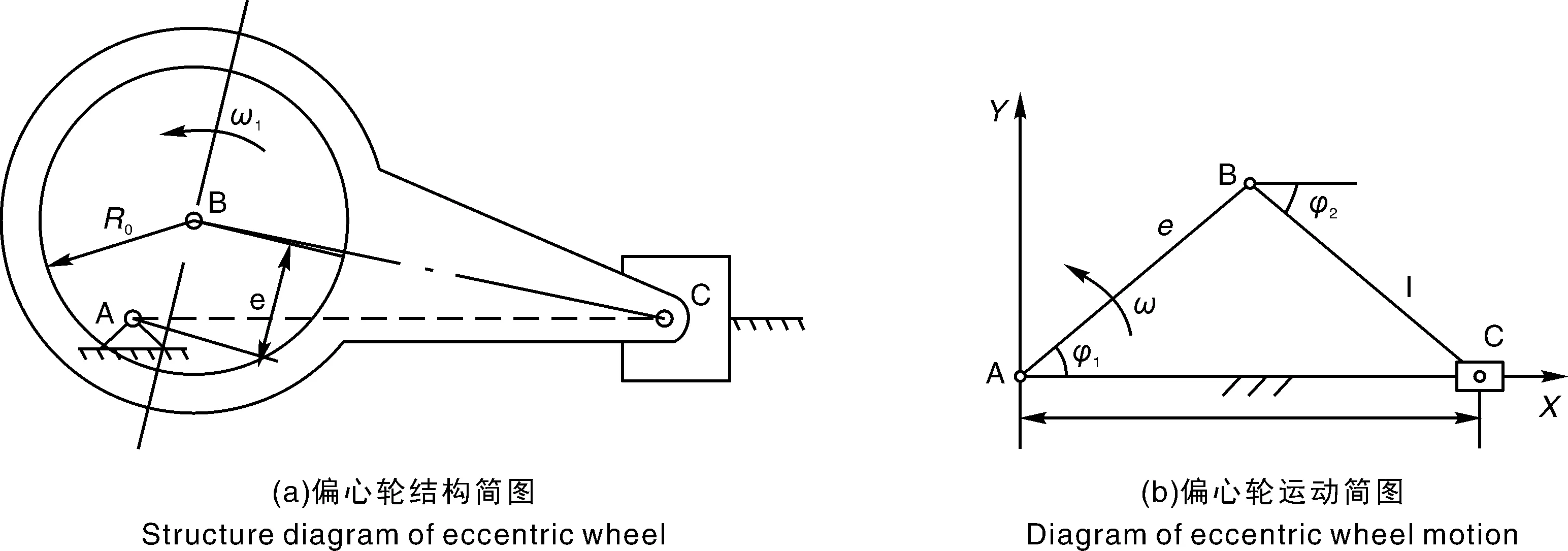

2.3.1 偏心轮机构运动规律

为研究方便,分析时将偏心轮机构演化成对心式曲柄滑块机构,如图5-a所示。偏心轮的偏心距为e,R0为圆盘的基圆半径。建立平面直角坐标系xAy,偏心轮以角速度逆时针转动,设曲柄的长为lAB=e,环形连杆长为lBC=l,滑块沿着导路x方向运动,如图5-b所示,在某一时刻杆与x轴水平方向的夹角为φ1。

图5 对心式曲柄滑块机构运动简图

(1)

上式中:φ2为杆lBC与水平方向的夹角;S为该瞬时lAC的距离。

对式(1)求解:

将(1)式对时间求导,得到滑块的速度

(2)

式中:φ1=ω1t;φ2=ω2t;S=vt。

对式(2)求解得:

将(2)式对时间求导,得到滑块的加速度

(3)

对式(3)求解得:

a=-eω12cosφ1-la2sinφ2-lω22cosφ2。

(4)

2.3.2 计算结果分析

通过上述对机构运动规律分析可知:采摘机加速度主要由偏心距e,基圆半径R0和偏心轮的角速度来确定。因机器高空作业,为了尽可能机构轻量化以及保证机器强度、寿命等要求,最终确定偏心距e=7.5 mm、R0=12.5 mm。根据山核桃实际采摘需求[8-9],确定偏心轮角速度取值范围为0~157 rad·s-1。

3 山核桃树的有限元分析

共振作为一种特殊的振动形式,可以通过较小的外界周期激励而引起树枝产生较大的变形和动应力,容易造成结构体破坏,适采期的果实和树枝的结合力最弱,通过共振作用可以实现较为理想的分离作用[26-27]。因山核桃树干刚度较大,振动传递效果良好,当外界的周期激励接近树枝的固有频率时,果枝的振动幅值会达到一个峰值[28]。通过建立山核桃树的有限元模型,分析树枝在自由模态下的固有频率和模态振型,为样机振动收获频率加载的设计提供参考。

根据实地考察,安徽省宁国市山核桃树多为自然开心形。通过NX8.5软件建立果树的三维模型导入ANSYS中进行有限元分析。为保证分析准确,定义山核桃树单元类型为Solid Brick 8 node185;山核桃树枝的密度为928 kg·m-3,弹性模量为6 515 MPa,泊松比0.38[29-30];模型使用Smartsize进行自由网格划分,由于山核桃树3 d模型较大,为减少运算时间且不影响计算精度,Smartsize设置为6级,网格划分完成如图6所示。

图6 模型网格划分

通过对偏心轮机构设计可知,山核桃采摘机输出频率范围为0~25 Hz。通过ANSYS对山核桃树进行1~25阶次模态分析,得到山核桃树在不同阶次的固有频率和模态振型。根据ANSYS后处理Read Results分析结果可知,山核桃树0~6阶模态频率基本为0 Hz,从第7阶至25阶模态,其主要阶次第7阶、第9阶、第10阶、第12阶、第15阶、第18阶、第19阶、第21阶、第23阶和第25阶对应的模态频率频分别为7.18、8.34、10.83、12.19、16.33、20.84、23.60、30.32、37.30和40.48 Hz。山核桃树典型阶次自由模态响应云图如图7所示。

由图7可知,山核桃树在第7、第10、第15、第18、第19和第21阶具有典型自由模态响应,各阶次分别对应的模态频率为7.18、10.83、16.33、

图7 山核桃树典型模态云图

20.84、23.60和30.32 Hz。

通过对山核桃树典型模态云图分析可知,第7和第10阶山核桃树末端的响应较高;第15和第18阶典型模态中山核桃树末端具有理想的响应特性,整体一致性好;第19阶树枝开始变形;第21阶时树枝严重变形,山核桃树整体结构易被破坏。综上所述,初步确定山核桃树采摘频率范围为7~20 Hz。

4 山核桃采摘试验及结果分析

4.1 试验材料与方法

2018年9月于安徽省宁国市胡乐镇山核桃种植基地进行采摘试验。在该试验基地,山核桃树高约8~10 m,树冠约4~6 m,植株行距4 m,间距3 m,海拔100~500 m,坡度约5°~30°。一般林果振动采收的频率范围为0~25 Hz[8-9,12-13],根据ANSYS分析结果和实际生产需求,本试验设计6种采摘振动频率,分别为7、10、13、16、19和22 Hz,随机选取8棵生长周期相同的适采期山核桃树,试验前对每棵果树枝条进行编号,在同一振动频率下,分别从每棵果树上选取一根直径大小、枝条长度基本相同的果枝进行试验;每种频率试验8次,试验振动时间均为15 s,试验结束后记录、统计每种振动频率下果实的落果数和未落下的果实数,现场山核桃采摘数据如表1所示。

表1 不同震动频率下山核桃采摘数据

4.2 采摘率计算方法

通过计数法记录振动后山核桃的落果数;未采摘的山核桃果实通过人工采用竹竿敲打击落并记录个数,统计计算。

(5)

式(5)中:P-采摘率,%;N1-振动后山核桃的落果数,颗;N2-竹竿敲打击落果实数,颗。

4.3 数据处理方法

采摘率试验数据通过采用SPSS19.0软件进行分析处理,研究不同振动频率对采摘率的显著性。根据方差分析表,对振动频率和采摘率做线性回归分析,建立回归方程模型并确定模型的相关系数。

4.4 试验结果分析

4.4.1 振动频率对果实采摘率的影响

图8表示不同振动频率下的落果图。试验计算分析表明:在给定显著水平为0.05的条件下,振动频率对山核桃的采摘率具有显著影响,其决定系数R2=0.997。振动频率在7、10、13、16、19和22 Hz这6个水平间差异显著,各组水平对山核桃果实采摘率都有显著影响,且振动频率在22 Hz时平均采摘率高达95.1%。不同振动频率对果实平均采摘率如表2所示。

表2 不同振动频率果实采摘率

4.4.2 山核桃果实采摘率回归分析

因振动频率对山核桃的采摘率具有显著影响,为研究其影响规律,对振动频率进行一元多项式回归,设回归模型为:

P=A+Bf+Cf2。

(6)

式(6)中:P-采摘率,%;A、B、C-分别为常数项、一次项和二次项系数;f-振动频率,Hz。

通过回归分析分别得到多项式回归方差分析表(ANOVA)和多项式回归参数估计和t检验表,分别如表3、表4所示。

表3 多项式回归方差分析表(ANOVA)

表4 多项式回归参数估计和t检验表

多项式回归方差分析表(ANOVA)表明:用于拟合优度检验的决定系数R2=0.994,拟合程度很高,可以接受。用于回归模型显著性检验的P值小于0.001,所以在给定显著水平为0.05的条件下十分显著,因此,模型假设正确。多项式回归参数估计和t检验表明:回归模型一次项、二次项和常数项的系数分别为5.370、-0.085和18.832,且对应的显著性P都小于0.05,所以给定显著水平为0.05的条件下非常显著。振动频率f和采摘率p的一元多项式回归模型为P=18.832+5.37f-0.085f2,拟合曲线如图9所示。

由图9可知,山核桃采摘率随着振动频率的增大而增大。在7~16 Hz采摘率随振动频率增加而快速增长,16~22 Hz时增长速度较慢。10 Hz时平均采摘率约为7 Hz的1.22倍;13 Hz时平均采摘率约是10 Hz的1.13倍;16 Hz时平均采摘率约为13 Hz时1.16倍;19 Hz时平均采摘率较16 Hz时提高了8.2%;22 Hz时平均采摘率较19 Hz时提高了4.7%。

图9 山核桃采摘率回归模型曲线图

4.4.3 山核桃芽枝和夹持树干损伤情况

通过现场采摘试验观察可知:随着振动频率增大山核桃采摘率不断提高,但采摘率提高的同时山核桃芽枝损伤越来越严重,为避免影响第二年果实的产量,必须合理控制采摘频率范围,芽枝损伤如图10所示。虽然采摘头内侧安装橡胶垫片,但随着振动频率的增大,果枝的夹痕也越明显,振动频率为19 Hz时果枝夹痕明显加深且果枝表皮遭到破坏渗水,因此,需综合考虑这两方面因素合理控制采摘频率的大小,以降低对芽枝和果树的损伤。

图10 芽枝损伤图

综合试验结果表明:山核桃采摘率随振动频率的增大而增大,但频率越大,树枝的夹痕明显加深且芽枝损伤严重,因此,必须合理控制振动频率的大小。根据回归模型方程和现场采摘试验的结果,建议控制采摘振动频率为16~18 Hz,此时果实平均采摘率为83.9%~88.0%,且果枝没有破坏性损伤。未采摘的果实可以通过人工或机械二次采摘。

5 结论与讨论

(1)针对目前山核桃采摘效率低、作业环境危险以及大型车载机械在地形复杂山区作业不便且采摘成本高等特点,设计了并研制一款手自一体式山核桃采摘机。

(2)通过ANSYS有限元软件对山核桃树进行自由模态响应分析,初步得到山核桃树采摘频率范围为7~20 Hz。

(3)通过采摘试验获取采摘原始数据,利用SPSS19.0软件进行数据处理,建立振动频率与采摘率的一元多项式回归模型,分析并验证了模型的准确性。为提高采摘率且尽可能减小芽枝和果枝损伤,建议控制振动频率为16~18 Hz,此时山核桃平均采摘率约为83.9%~88.0%。

山核桃采收时果枝的振动幅度和振动时间对采摘率和芽枝的损伤均有影响。后期研究可以考虑在达到同等采摘效率时,通过降低果枝振动振幅,调节振动时间等因素来降低对果枝和芽枝的损伤。