柱塞泵滑靴副的流体润滑特性试验系统及原理

2021-08-05李焕军张义民

李焕军,张义民

(杭州电子科技大学机械工程学院,310018,杭州)

轴向柱塞泵因为具有结构简单、体积小、效率高、重量轻、噪声低、寿命长、自吸能力强等优点,目前在锻压机械、机床、船舶、航空航天、冶金机械、塑料机械、工程机械和矿山机械等液压设备中被广泛应用。

轴向柱塞泵滑靴副、柱塞副和配流副3大摩擦副中,滑靴副是最容易发生磨损失效的部件。轴向柱塞泵在工作时,滑靴副的两个滑动面之间形成有起支撑和润滑作用的油膜,此油膜不能太薄也不能太厚,太薄就会过度磨损发生“烧靴”的破坏现象,太厚则密封作用小,泄漏量大,容积效率低。所以,滑靴副的流体润滑特性研究对轴向柱塞泵的容积效率和可靠性寿命意义重大。

国内外学者对轴向柱塞泵滑靴副的流体润滑特性已开展了深入的实验研究。HOOKE C等搭建了针对排量为90 mL/r和排量为330 mL/r两种斜盘式柱塞泵试验台,并用4个位移传感器对滑靴在高、低压区油膜厚度进行了测量,并得出了油膜厚度和滑靴倾覆趋势的关系[1-4];IBOSHI N等研制了斜盘转动的模型泵,正常运行情况下,用3个位移传感器实测了滑靴副的油膜厚度[5];KOC E建立了试验装置,对滑靴和斜盘之间的油膜厚度进行了实际测量,评估了平衡比和节流孔尺寸对滑靴副性能的影响,通过试验装置在不同阻尼孔、不同偏心距、不同比率的工况下对滑靴副的流体润滑特性进行了研究,对滑靴副的最小油膜厚度、压力损失进行了分析计算[6-8];SCHENK A研制了研究滑靴副摩擦性能的试验设备,在斜盘表面上安装了6只电涡流传感器,测试了滑靴副的油膜厚度[9];CANBULUT F建立了一个悬臂梁结构试验台,间接测量出滑靴的摩擦力矩损失,再反推出滑靴副油膜厚度[10-11];ROKALA M建立了研究水柱塞泵斜盘角度变化时滑靴副油膜和倾覆方位关系的试验台,通过3只位移传感器的测距,计算出整个滑靴副的油膜厚度[12-13];CRABTREE A设计了一个符合轴向柱塞泵运动工况的试验装置,并通过安装在斜盘上的压力传感器测得了运动过程中前缘和尾缘的油膜压力,间接推算出滑靴倾斜角度和油膜厚度[14];VLADESCU S等为了研究表面纹理对膜厚和摩擦力的影响,利用超薄薄膜光学干涉法实际测量了润滑油膜厚度[15];许耀铭等搭建了油压泵滑靴副润滑膜测试试验台,利用此试验台测量了在不同润滑条件下的油膜厚度[16];韩德才等基于滑靴副油膜厚度均匀分布的基础上,通过利用传感器测量滑靴球窝中心与斜盘的距离,间接计算得到滑靴副的油膜厚度[17];艾青林等建立了可针对水介质和油介质滑靴副油膜测量的试验台,利用3个微位移传感器来间接测量油膜厚度,具有连续测量油膜厚度的优点[18-19];孙营辉搭建了滑靴副油膜特性试验台,能对高速高压轴向柱塞泵滑靴副油膜厚度、压力及自转转速进行测量[20]。李晶等研究在不同柱塞腔压力和缸体转速时柱塞副油膜形态及其变化规律[21];张梦俭设计了柱塞副油膜特性实验模型泵,并搭建了基于模型泵的实验系统,完成了18 MPa压力下油膜厚度的测量[22];张艳芹等采用动网格技术探索变黏度条件静压轴承高速时的油膜动态润滑特性,并通过试验研究高速时油膜厚度变化对油膜温度、油腔压力、封油边处流量的影响规律[23];PAN Yang等通过AMEsim和虚拟平台,并考虑了轴承和流体振动的影响,建立了轴向柱塞泵的FMBD模型,并结合试验台研究了轴向柱塞泵的噪声传递机理[24];YE Shaogan等进行了由柱塞腔油压引起的激振力对轴向柱塞泵振动影响的理论研究[25];ZHOU Junjie等简化了轴向柱塞泵结构,专门搭建了针对滑靴副油膜特性研究试验台,在实际工况下测量了不同转速和压力情况下的油膜厚度[26]。

综上所述,学者们对轴向柱塞泵油膜特性试验已开展了大量研究,且取得了丰硕成果。但是国内外研究者们所建立的滑靴副油膜特性试验装置存在3点不足:①只描述了怎样测量滑靴副油膜厚度或者压力,在结构设计上进行了简化,忽略了柱塞副和配流副对滑靴副的连带影响,造成测试结果的不确定性;②没有专门为试验台设计一个温控系统来研究温度对滑靴副油膜特性的影响;③都没有考虑操作环境振动对滑靴副油膜特性的影响,目前也没有查阅到关于环境振动或外部激励对滑靴副油膜特性影响的文献。

本文以轴向柱塞泵的实际运行工况和结构优化为前提,进行了轴向柱塞泵的恒温振动滑靴副油膜特性试验系统的设计,探究温度和环境振动对滑靴副油膜厚度、压力分布、温度分布、泄漏量、功率损失等的影响。

1 基本原理及系统组成

1.1 基本原理

搭建变温振动工况下柱塞泵滑靴副的流体润滑特性试验台,旨在研究在恒温与变温、振动与非振动条件下的滑靴副油膜厚度、温度分布、压力分布、功率损失、黏温特性及泄漏量的变化规律和相互关系。本试验研究所依据的理论是在现有理论的基础上进行完善,得到柱塞泵滑靴副流体润滑特性的理论如下。

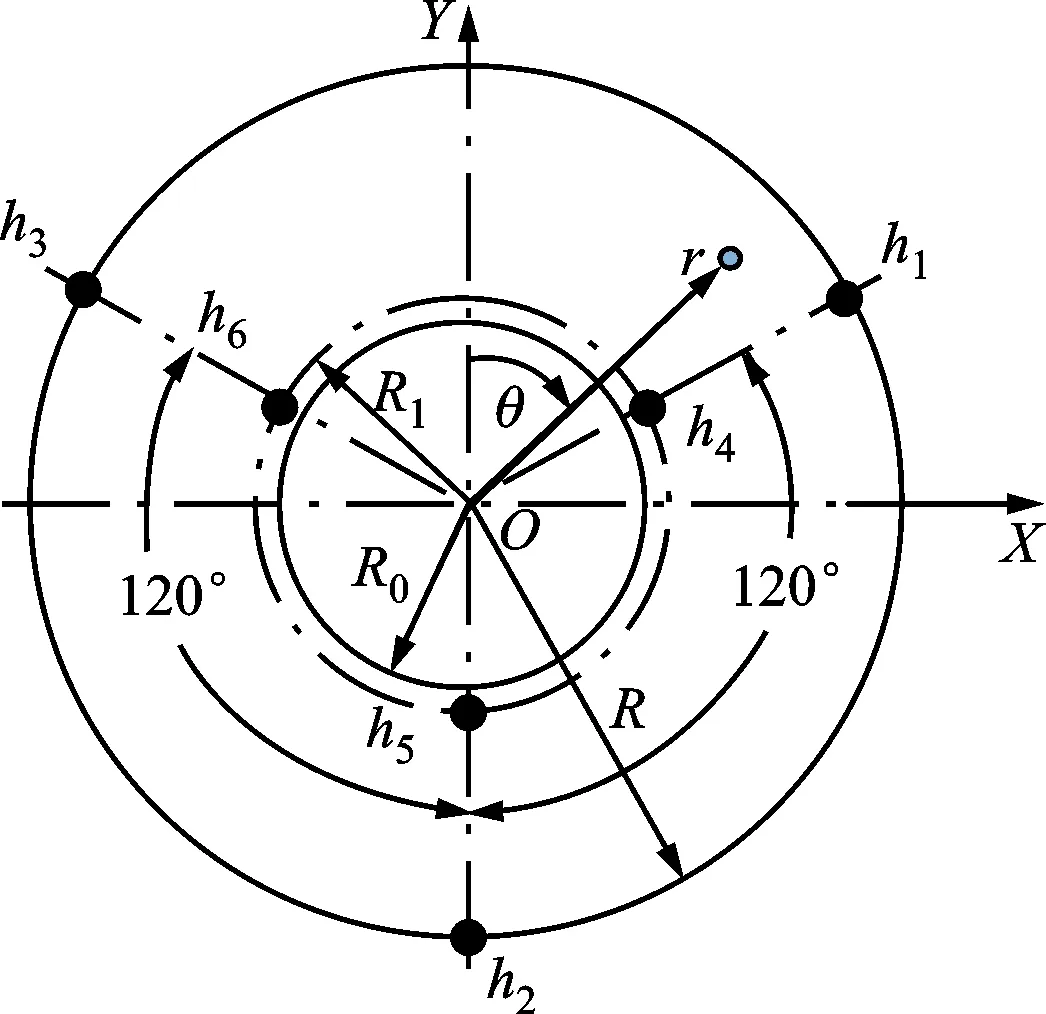

(1)油膜厚度:SCHENK A忽略油液压力和温度导致的滑靴弹性变形,推导出滑靴副油膜厚度(测点见图1)表达式如下[27]

(1)

式中:h1、h2、h3分别表示3个位移传感器检测点测得的油膜厚度;R为滑靴外径。

图1 滑靴油膜测点原理图Fig.1 Schematic diagram of slipper oil film measuring points

式(1)假设滑靴为刚性体,没有考虑油液压力和温度导致的滑靴弹性变形,对于适用于高压工况的轴向柱塞泵,忽略滑靴由于压力引起的弹性变形必然会导致计算结果产生较大偏差。本文采用双面平均法对上述方法进行修正完善,大大提高了油膜厚度计算的精度,即在滑靴面上另取同一圆面上3个测点油膜厚度为h4、h5、h6,如图2所示,可得到如下关系式

(2)

(3)

根据面的延展性,式(3)可简化为

(4)

图2 滑靴油膜厚度测量计算示意图Fig2 Schematic diagram of slipper oil film thickness measurement and calculation

(2)温度场分布。SHARMA等在热平衡和流量守恒原理的基础上,利用热力学第一定律,推导出用于计算滑靴底面油膜温度场的能量方程[28]

(5)

式中:ρ为油液密度;c为油液比热容;k为油液导热系数;v、τ为油液的径向和切向流速;ΦD为油液的黏性耗散特征项。

(3)压力场分布。在文献[29]研究的基础上,本文根据Navier-Stokes方程和流量连续性方程,建立起滑靴底面流体动力压力场控制方程,其方程描述为

(6)

式中:r为摩擦副半径;p为油膜压力;μ为油液黏度;U为摩擦副的切向运动速度;θ为缸体旋转角度;ω为缸体旋转角速度。

(4)黏温关系。赵晓勇等推导出指数形式的Roelands黏压黏温关系式[30]为

μ=μ0e∂pp-kT(T-T0)

(7)

式中:∂p为油液的黏压系数;kT为油液的黏温系数;μ0为油液的初始黏度;T0为油液的初始温度。

(5)功率损失。根据孙毅等的研究[31],本文考虑了滑靴的热楔效应,利用剩余压紧力法,建立了滑靴副的功率损失数值模型,分析滑靴的泄漏功耗和黏性摩擦功耗。修正得到滑靴的泄漏功率损失与油膜厚度、压力差以及油液黏度有关的结论,其关系表达式为

(8)

式中:z为柱塞数。

(6)泄漏量。在文献[32]基础上,本文采用圆柱坐标系N-S方程对流体油液的径向和切向流速进行求解,得到滑靴副泄漏量的修正描述方程

(9)

式中:vr为径向流速;R为滑靴外径。

1.2 系统组成

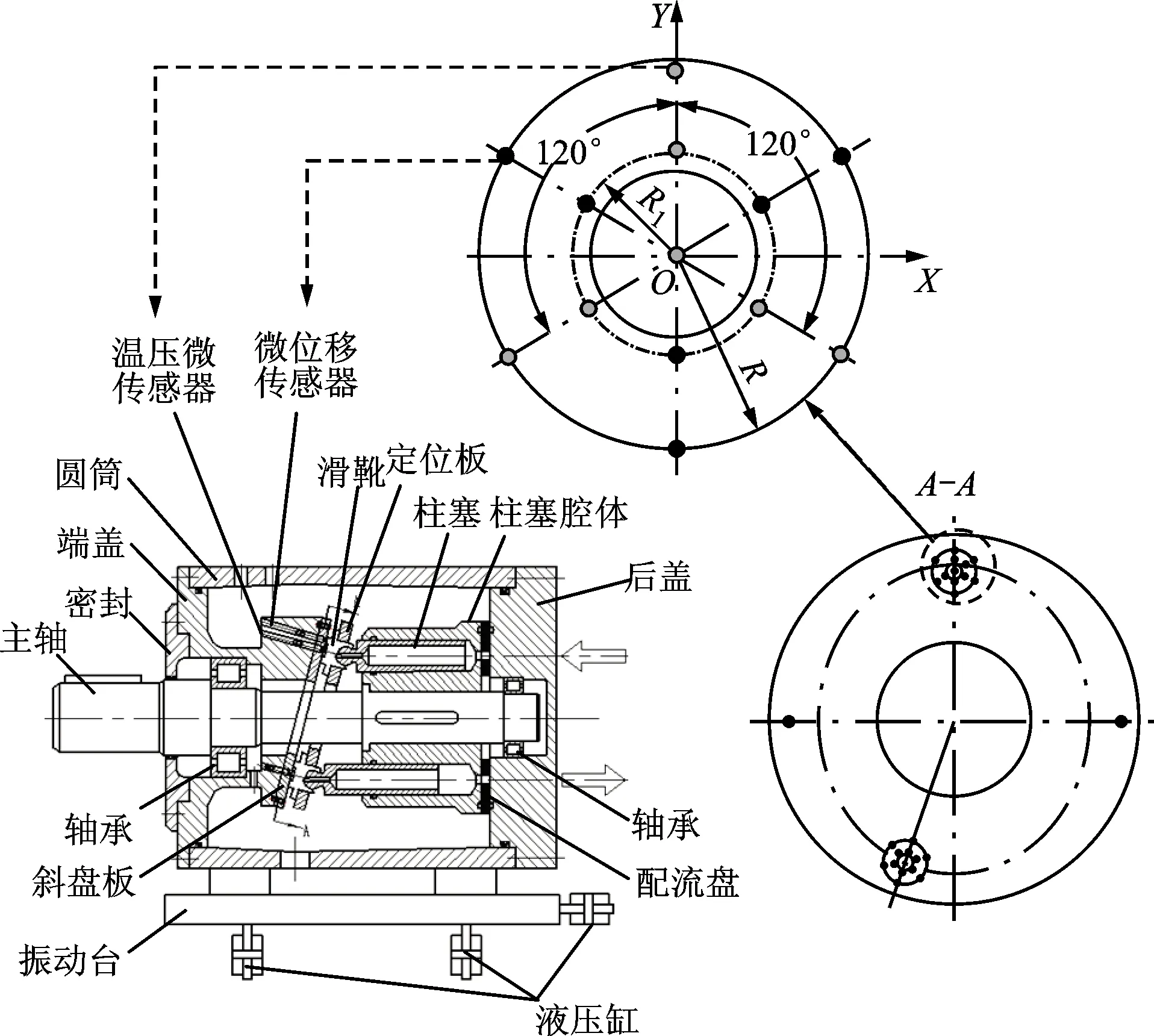

本文柱塞泵滑靴副流体润滑特性试验系统由驱动系统、温控系统及测试系统3大部分组成,主要结构组成及设计思路如图3所示。

1—油箱;2—主泵;3、21、27—电机;4—先导式卸荷阀;5、28—直动式比例溢流阀;6、23、24—流量传感器;7、9、11、12、17、19、25—温度传感器; 8、13—三位四通中封电磁阀;10—制冷室;14—加热室;15—单向阀;16、22、30、31—压力传感器;18—滑靴副油膜试验装置; 20—转矩转速传感器;26—辅泵;29—电液激振伺服阀;32—位移传感器。图3 滑靴副流体润滑特性试验台原理图Fig.3 Schematic diagram of fluid lubrication test bed for slipper pair

2 驱动系统

驱动系统是滑靴副流体润滑特性测试系统的动力中心,包括主油路驱动系统和振动台驱动系统两个子系统,详见图3。

主油路驱动系统由轴向变量柱塞泵2、电机3、先导式卸荷阀4、高位储能器、直动式比例溢流阀5构成。其主要工作原理是:主油路中由电机3带动轴向变量柱塞泵2为系统提供高压油源;直动式比例溢流阀5用来调整系统的所需压力,以满足不同工况下滑靴副泄漏流量的要求,压力调整范围为0~34 MPa;先导式卸荷阀4用于不卸荷时,设定轴向变量柱塞泵2的主压力,在卸荷状态时,压力润滑油直接返回油箱,轴向变量柱塞泵2压力下降至近似为0,以实现回路控制和提高油泵2的寿命,减少功耗;高位储能器主要是为了保护在轴向变量柱塞泵2停止工作油压供应不足时,仍然能短时间内为系统提供高压油源,避免出现“烧靴”现象。

振动台驱动系统由3组作动器组成,每组作动器都包括电机27、辅泵26、直动式比例溢流阀28、电液激振伺服阀29、液压缸33构成。电机27由辅泵26驱动,直动式比例溢流阀28调整所需压力,由工控机控制输入流量控制函数到电液振动伺服阀29,控制液压缸33支撑杆的伸缩,实现对振动台振动频率和幅值的控制,振动台频率可调范围为0~200 Hz。

3 温控系统

3.1 温控原理

流体油膜就是一种夹在两相对滑动面之间的具有润滑性能以达到抗磨减磨作用的物质。对于轴向柱塞泵,滑靴副之间的油膜特性直接关系到泵的整体运行性能和可靠性寿命。油膜特性的关键参数是黏度,黏度直接影响滑靴副油膜承载力、泄漏量,而黏度的最主要影响因素是温度,此试验台温控系统可实现滑靴副油膜试验系统所需的任何变温或恒温控制。

如图1所示,整个油路温控系统采用了制冷系统和加热系统联合控制的办法来实现系统温度的控制。制冷系统包括制冷室10和制冷循环机;加热系统主要包括加热室14和加热器。温度控制原理如下。

设滑靴副油膜试验装置入口目标温度为T17(下标17为原理图中17号温度传感器,以此类推),温控系统的入口温度为T7,根据试验需要可能出现3种情况。

(1)当T17=T7时,油路润滑油不通过制冷系统和加热系统,电磁阀8左侧油路打开,电磁阀13左侧油路打开即可。

(2)当T17>T7时,油路润滑油通过加热系统,电磁阀8左侧油路打开,电磁阀13右侧油路打开。设加热器的加热功率为Wr,则有

(10)

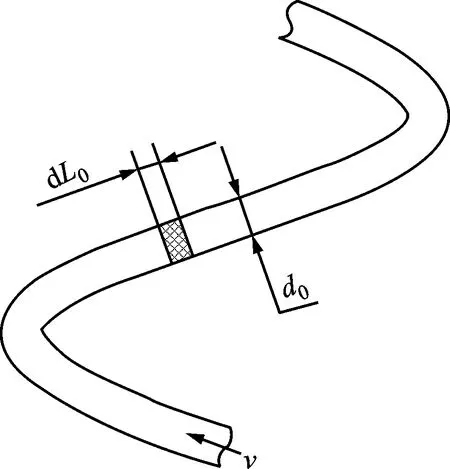

式中:n为加热室中油管分支数;L为各支管展开长度;η为热有效利用率(由试验得到);t为单位质量润滑油加热时长;ΔT为单位质量润滑油温升;dm为单位长度润滑油液的质量。

图4 加热室油管支路润滑油质量微分Fig.4 Quality differential of lubricating oil in heating chamber pipeline branch

加热室中某一油管支路油液质量可做微分,如图4所示,则有

(11)

式中:ρ为润滑油密度;d0为油管支路直径,设润滑油路主管内径为D0,则有

(12)

设图1中的序号6处的体积流量为Q6,可以得到图2中的油路支管润滑油的流速v

(13)

从而得到

(14)

联立式(7)~式(11),得到

(15)

(3)当T17 U0=U1 (16) 即得到 (17) (18) 式中:Vcold为冷却剂的最小所需体积;εcold为制冷有效率(由试验测得);ccold为冷却剂比热容;ρcold为冷却剂密度;L1为冷却段油管的展开长度;d1为冷却段油管的截面直径。 根据图1所示,从结构设计上,把传感器17布置在靠近滑靴副油膜测试装置的入口处,管道架空。设传感器17到装置入口处的管道长为L2,流体润滑油经过L2后的热损失为ΔU,历经时间为ζ,则有 ΔU=qL2ζ (19) (20) 式中:q为单位长度热损失[33],可以表示为 (21) 其中t0为环境温度,k为内管壁表面传热系数,λ为管道热导率,s为管壁厚度。 将式(17)(18)代入式(16),得到 (22) 根据能量守恒,又有 (23) 式中:ΔT为油液到油膜试验装置泵入口的温度误差,联立(17)(19)(20),得 (24) 根据试验条件,当取极限值时,T17=75 ℃,t0=0 ℃,c=1.88 kJ/(kg· ℃),ρ=857 kg/m3,Q6=160 mL/min=0.002 667 m3/s,D0=0.055 m,s=0.004 5 m,k=23 W/(m2· ℃),λ=17 W/(m· ℃)。根据温度传感器的形状,若取L2=1 m,则得到油膜测试装置泵入口的温度误差为ΔT=0.07 ℃,即此恒温系统在测点17到泵入口距离为1 m时的温度控制误差小于0.1 ℃,如若将油路管道进行保温处理,则此温控系统的温度误差还将更小。 测试系统包含试验装置系统和试验监测系统。试验装置系统是测试系统的载体,监测系统是试验装置系统的安全运行的保障。 变温振动工况下,柱塞泵滑靴副的流体润滑特性试验系统设计参数为:调试压力大于31.5 MPa,最高转速3 000 r/min,最高排量160 mL/min;试验泵主体布置在三向振动台上,振动台频率可调范围为0~200 Hz。 试验装置由变频调速电机带动,电机由变频器控制,在恒温和变温条件下,可测试振动与非振动情况下排量在63~160 mL的配流副检测点的油膜厚度、温度、压力,在柱塞腔体和柱塞之间、柱塞腔体和配流盘之间都设置了密封O型圈,能准确测量只针对滑靴副的泄漏量,且排除了柱塞副和配流副泄漏量的影响。 如图5所示,滑靴副流体润滑特性试验装置由主轴、密封、滑靴、斜盘板、端盖、圆筒、温压传感器、微位移传感器、柱塞、柱塞腔体、配流盘、轴承、配流盘、振动台、液压缸等主要零部件组成。主泵体装置固定在一个振动台上,振动台由3组液压缸配合电液伺服阀来实现X、Y、Z三向振动试验。试验进行时,电机通过主轴带动柱塞腔旋转,柱塞腔再带动柱塞旋转,柱塞在柱塞腔内部做旋转和轴向往复运动,斜盘固定在端盖上。高压油从随着柱塞的往复运动从后盖中吸入,经过配流盘到柱塞,再到滑靴,最后从滑靴副间隙处泄漏到圆筒内。圆筒采用了两侧坡度设计,泄漏口设置在圆筒最低点。 图5 滑靴副流体润滑特性试验装置Fig.5 Schematic diagram of fluid lubrication test device for slipper pair 实验装置中采用6只微位移传感器测量一个滑靴副的润滑膜厚度,7只温压一体传感器测量一个滑靴副的油膜压力和温度,具体布置如图3中的A-A剖视图。本装置通过测量滑靴6点油膜厚度推算整个滑靴副油膜厚度,可以研究温度对油液黏度的影响,还可以对比研究在振动与非振动条件下滑靴副油膜厚度、温度分布、压力分布、泄漏量及功率损失的变化情况。 监测分析系统中的工控机为信号监测控制和数据的处理中心。数据采集卡采集传感器捕获的信号传到工控机,由工控机的软件分析计算处理,进一步地,再采用PID算法控制,实现滑靴副恒温振动流体润滑特性试验系统的监测控制。 流体润滑特性试验中数据采集卡采集的信号有:主油路上的制冷循环机循环液流量、制冷室冷却剂入口温度T11和出口温度T9、系统进口流量Q6、制冷室入口流体温度T7、流体润滑特性测试装置入口温度T17、油膜特性测试装置入口压力P16、油膜特性测试装置出口压力P22、油膜特性测试装置转速及摩擦转矩、油膜特性测试装置出口流量Q23、滑靴副泄漏流量Q24、振动台液压缸入口压力P30、振动台液压缸出口压力P31、振动台液压缸伸缩位移;试验装置上的滑靴副流体油膜厚度、温度、压力、泄漏量。 在系统进行监测控制时,试验中的位移、温度、压力、流量、转矩等信号通过相应的传感器进入到数据采集卡中,再经A/D转换成数字量后输入到计算机内,控制原理如图6所示。 计算机通过D/A输出对应模拟量到比例放大板中,通过函数输入调整电液激振伺服阀的出口压力,实现试验所需的振动频率和幅值控制。各传感器类型及主要性能参数详见表1。计算机通过实时监测并记录数据采集卡得到的滑靴副油膜厚度、温度、压力的数据,通过软件进行分析处理,最终可以在振动或非振动条件下,研究及验证油液黏温关系,滑靴副油膜厚度、温度分布、压力分布以及功率损失的变化规律及相互联系。 图6 滑靴副流体润滑特性监测控制原理图Fig.6 Schematic diagram of fluid lubrication monitoring and control of slipper pair 表1 各传感器类型及主要性能参数 (1)提出双面平均6点测量法,推导计算轴向柱塞泵滑靴副油膜厚度,并对相关联的压力场分布、功率损失及泄漏量理论进行完善修正。 (2)试验台采用了斜盘固定柱塞缸体转动的形式,主轴转动不平衡量较小,轴承承受的偏载力小,试验台稳定性好,寿命长;柱塞副和配流副采用了密封处理,圆筒内部设计了凹形坡度,便于滑靴副泄漏油完全流出,避免试验泄漏量的误判。 (3)油膜特性试验系统主油路中设置了加热系统和制冷系统,能实现系统恒温需要,能保证系统恒温误差小于0.1 ℃;加热和制冷系统都设置在油路上,比传统的油箱加热油温控制节能且便于控制。 (4)布置了6个高精度的微位移传感器测量油膜厚度,测量误差小于1 μm;同时每个滑靴副布置了7个温压一体传感器,能较好地预估每个滑靴副油池及径向上的温度压力分布。 (5)可以通过本文试验台验证现有油膜厚度、温度场分布、压力场分布、黏温关系、功率损失等滑靴副流体润滑特性基础理论在振动条件下的适用性。3.2 误差分析

4 测试系统

4.1 试验装置

4.2 监测分析

5 结 论