35 kV单芯电缆线路接地短路事故分析

2021-08-05韩欣月赵书龙孙海莉

韩欣月,王 力,赵书龙,孙海莉

(1.三峡大学电气与新能源学院,湖北 宜昌 443002;2.国网德州供电公司,山东 德州 253008)

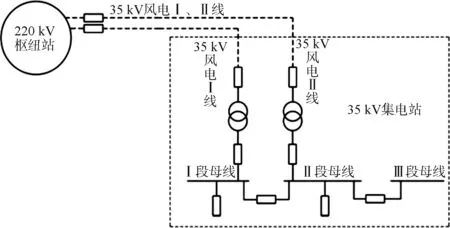

随着我国实现碳中和、碳达峰目标日期的确定,越来越多的绿色新能源开始接入电网,接入电网前的电能一般需要经过35 kV集电线路进行汇集。集电线路中采用了大量电缆,这其中单芯电缆又占了很大比例。35 kV单芯电缆的较多使用带来了新问题,现以国内某风电场35 kV单芯电缆线路(见图1)接地短路事故案例进行分析。

图1 35 kV风电接线示意图

1 故障经过

35 kV风电场双回线路全长8.52 km,其中电缆线路长度3.47 km,排管敷设,型号为2*ZC-YJV-26/35-1×500单芯交联聚乙烯绝缘电力电缆。至故障发生时线路已经运行6个月。

故障发生在21:15,35 kV风电Ⅰ线A相接地,维持运行(根据调度规程,35 kV线路发生单相接地短路故障后可以维持运行2 h);21:30,35 kV风电Ⅰ线AB相间短路跳闸;查阅故障录波,35 kV风电Ⅰ线AB相间短路故障电流为5.35 kA。

1.1 现场检查

产生接地短路故障的电缆处于35 kV风电Ⅰ线10号检查井与11号接头井之间,排管长度约130 m,位于路边人行道下。现场发现,10号检查井与1号接头井井盖崩开,井口周围地砖脱落(见图2)。

图2 电缆接地事故现场

将10、11号电缆井盖板移开,发现排管两端出口处电缆烧损,部分露出线芯,MPP保护管部分管口处已经烧毁缺失,11号接头井管口下方电缆外护套被燃烧滴落物烧损露出铜屏蔽(见图3)。

图3 电缆井管口处烧损严重

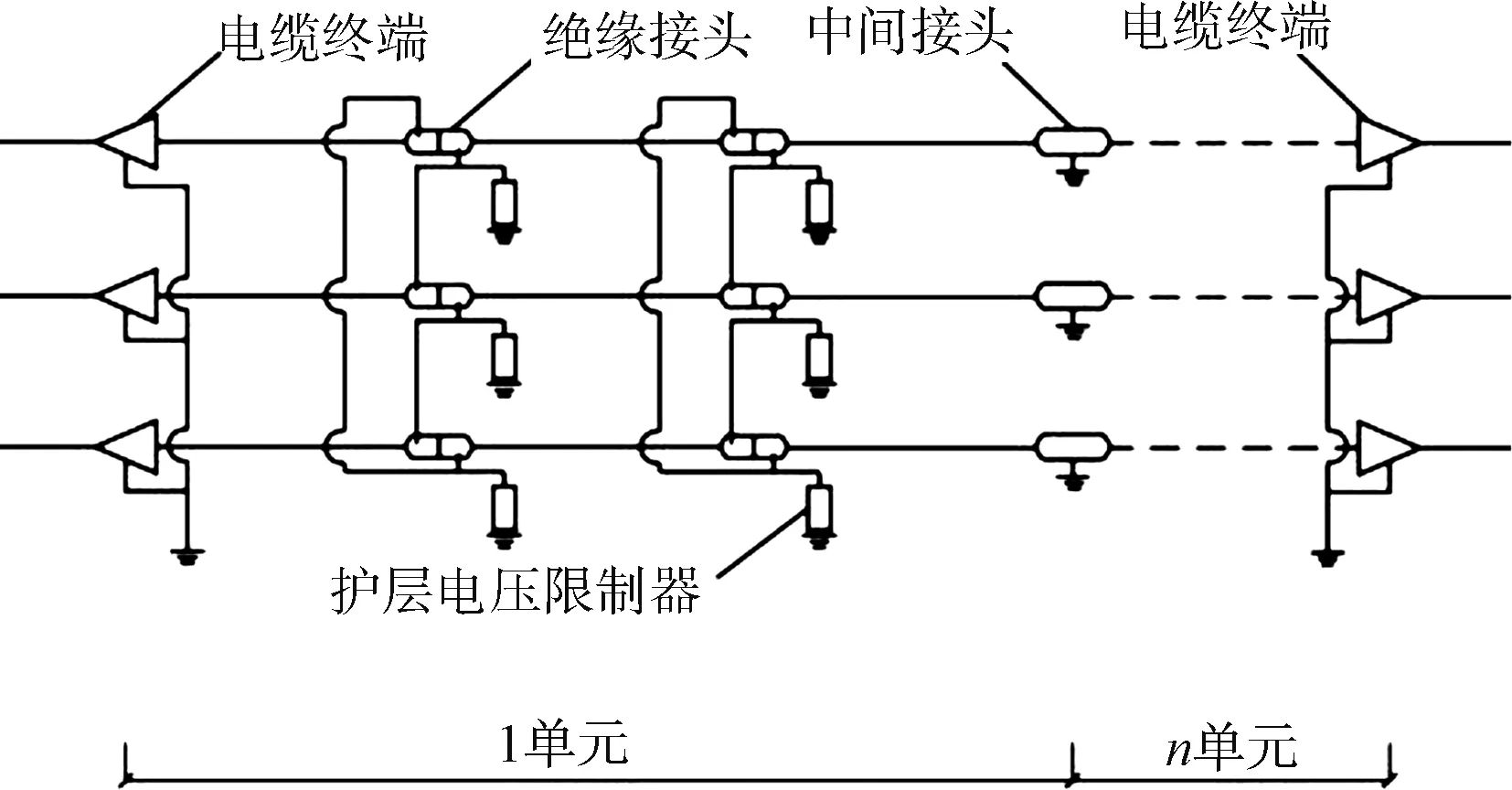

1.2 故障原因初步分析

通过对现场认真勘察,首先排除了电缆遭受外力破坏的可能;其次查阅了事故线路施工图设计图纸[1],故障区段电缆线路金属护套接地方式采用交叉互联接地[2],电缆线路采用交叉互联接地能平衡感应电动势产生的接地环流与预防过电压(见图4)。

图4 35 kV风电电缆接地原理图

调阅电缆投运前的试验报告,发现电缆外观检查、现场测试主绝缘及外护套绝缘电阻均满足要求。电缆试验采用串联谐振耐压试验,每根电缆试验电压为 2U0(52 kV),试验时长 60 min,全部合格。

依据以上图纸、试验报告等资料,排除了图纸设计质量原因;若电缆本体存在重大质量问题或者施工期间对电缆造成损伤,一般也会通过投产前试验发现。

1.3 现场详细勘察

为彻底弄清事故原因,对事故现场再一次进行详细勘察。同时截取故障相电缆送实验室进行质量检测,以便能发现更深层次原因。

把排管内电缆抽出后发现,35 kV风电Ⅰ线A2相电缆位于拉管约中间位置处露出线芯,由于抽出时的拉力导致线芯外层铜线断裂,可见放电烧熔痕迹,保护管烧毁;B2与A2相中间对应位置发现约1 cm2的击穿孔,击穿孔附近约20 cm外护套已烧毁,主绝缘熔化(见图5)。其余几根电缆排管内部分未见燃烧痕迹。

翻模施工是传统的高墩施工技术,其施工进度较慢,施工成本投入较高。承台顶面三层一套的模板上安装校正,浇筑混凝土到最上层模板高度的一半位置,完成首次墩身浇筑。第三层钢筋混凝土结构达到一定强度后,逐层拆除最下面的两层模板,将拆下模板表面进行清理,用吊车将其翻转至最上面第三层模板按照校正,直到墩台顶部为止。

图5 电缆接地后击穿绝缘孔

将抽出的电缆进行检查,发现线路A2、B2相电缆在接头井管口处电缆线芯存在烧熔痕迹(见图6),剥开铜屏蔽后,击穿点电源侧的电缆主绝缘已产生变形。

图6 电缆芯线发生烧熔,主绝缘变形

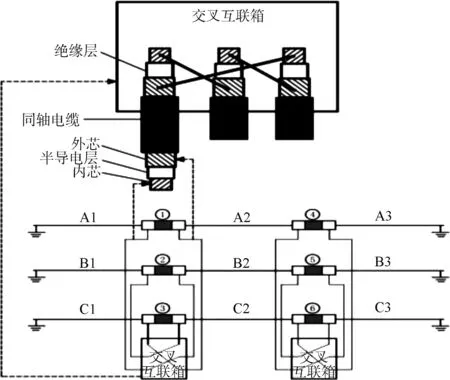

对35 kV风电Ⅰ线交叉互联接地系统进行检查,发现7号接头井A2相中间接头接地线羊角处有爬电痕迹,11号接头井B2相中间接头接地线羊角处有爬电痕迹(见图7);交叉互联箱内同轴电缆端部有爬电痕迹;同轴电缆外铜丝留取太长,半导层未进行刮掉处理(见图8)。

图7 中间接头接地线羊角处

图8 交叉互联箱里面的同轴电缆铜丝与半导体

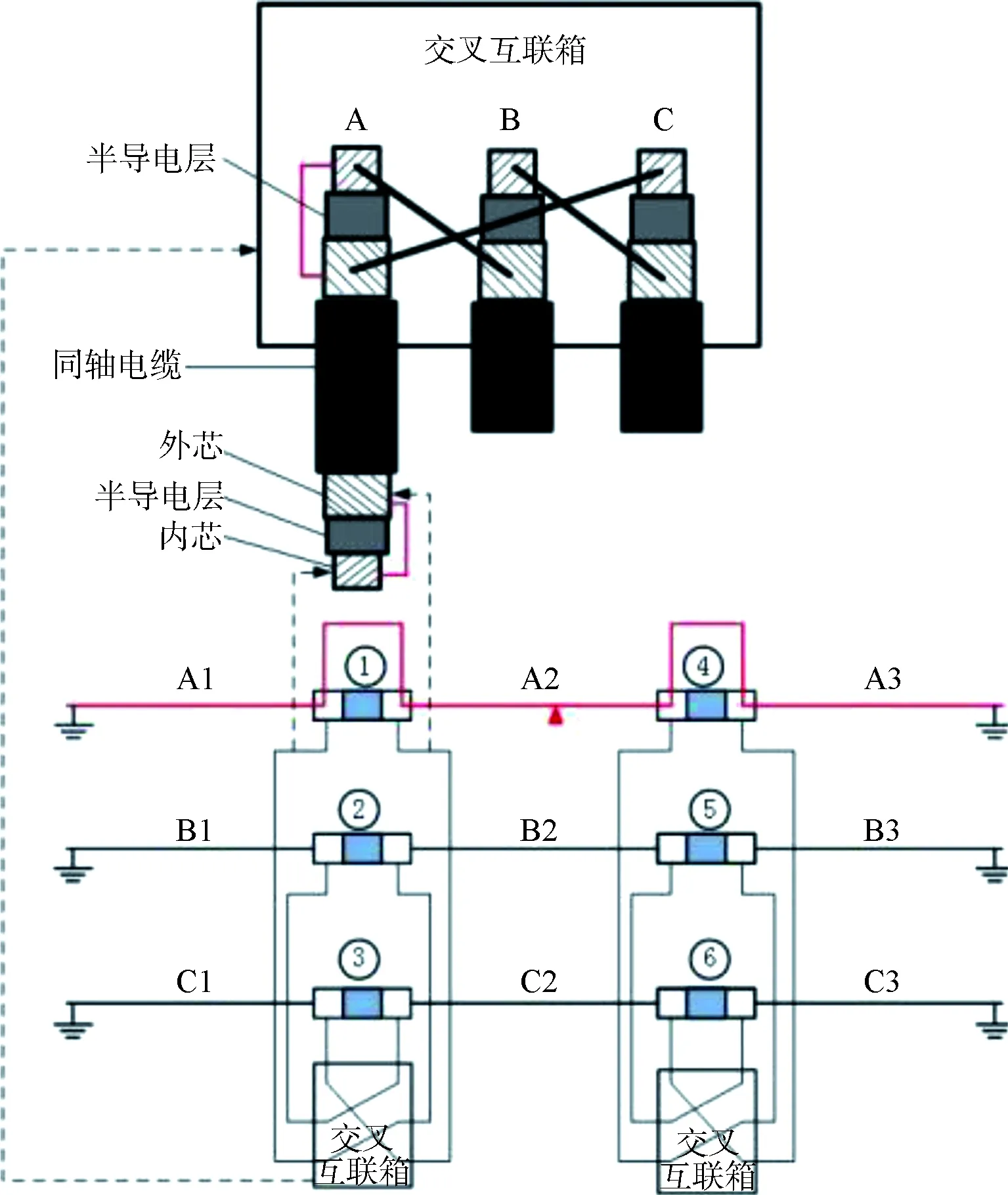

同轴电缆半导体未进行刮掉处理,不单单是一起施工工艺不规范的小问题,可能会带来大事故。图9所示为一个完整的交叉互联单元[3],正常运行方式下,A1-B2-C3、B1-C2-A3、C1-A2-B3,其铜屏蔽通过同轴电缆、交叉互联箱连接形成接地系统,中间接头为绝缘接头,接头两侧接地系统互相不连通,铜屏蔽中的感应电压每段相位差为120°,相互抵消导致形成的接地电流很小。

图9 交叉互联接地系统导通示意图

如果未将同轴电缆内外芯之间的半导电层剥除,外芯与内芯通过半导电层形成放电通道[5],7号接头和11号接头两侧直接连通,A1-A2-A3连通,3段电缆相位相同,感应电压叠加,铜带屏蔽中通过的接地电流大大增加,可以达到负荷电流的50%~90%,甚至可以达到100 A以上,这是普通电缆铜带屏蔽不能承受的。图10为交叉互联接地系统导通示意图(失效后)。

图10 交叉互联接地系统导通示意图(失效后)

1.4 实验室检测

截取35 kV风电Ⅰ线A2相击穿点附近电缆进行实验室检测发现,故障电缆截面为500 mm2,按照国家标准(GB/T 12706.3—2008)、企业标准(Q/GDW 13239.1—2018)要求,金属屏蔽应采用铜丝屏蔽结构,故障电缆采用铜带屏蔽,不符合要求。电缆外护层平均、最小厚度分别为2.29 mm、2.17 mm,不符合标称厚度2.8 mm、最小厚度2.52 mm要求;铜带屏蔽平均、最小厚度分别为0.09 mm、0.09 mm,不符合标称厚度≥0.12 mm、最小厚度≥0.108 mm要求;铜带屏蔽平均、最小搭盖率分别为14%、4%,不符合平均搭盖率15%、最小搭盖率≥5%要求。

2 故障原因分析

通过以上数据综合汇总,此次35 kV风电Ⅰ线电缆线路跳闸故障,是由于35 kV风电线A2相绝缘击穿单相接地引发,根据现场检查和电缆解剖、检测情况,故障原因分析如下。

b.35 kV风电Ⅰ线单相接地故障为A2相电缆本体击穿,是本次故障的起点,电缆主绝缘虽满足标准要求,但铜屏蔽较薄、搭盖率不够且未采用铜丝屏蔽,击穿点处铜带接触不良,接地电流长期较大引起持续发热,造成此处绝缘过热老化击穿。

c.35 kV风电Ⅰ线A2相电缆单相接地产生的高温气流使B2相和A2相之间的MPP保护管烧穿,B2相同时开始燃烧,15 min后B2相绝缘击穿,与A2形成相间短路,线路跳闸。

d.排管两端出口处(10、11号井之间)电缆的燃烧是由于35 kV风电Ⅰ线A2、B2相间短路产生的高温等离子气体沿着排管向两端喷射而出,在进入电缆井氧气充足后,引起管口处的电缆燃烧,同时喷出的气体遇到工井中稍大的密闭空间后迅速释放,将井盖推出并使周围地砖震松。

3 暴露的问题

a.电缆质量与国家标准不符[4],这也是电缆质量检测中经常发现的问题。故障电缆检测发现,500 mm2截面电缆金属屏蔽选用铜带屏蔽未选用铜丝屏蔽不符合GB/T 12706.3—2008、Q/GDW 13239.1—2018要求;铜带屏蔽的截面一般为10~15 mm2,远远小于铜丝屏蔽标称截面35 mm2。电缆外护套标称厚度、最小厚度、铜屏蔽标称厚度、厚度允许最小测量值、铜屏蔽搭盖率不合格。

b.施工工艺程序与施工质量需要进一步加强,同轴电缆处置不规范。交叉互联接地系统同轴电缆接地施工质量及工艺不达标,同轴电缆外铜丝留取太长,半导层未进行刮掉处理(见图11),存在内外线芯短接放电可能,为后期运行带来风险。

图11 交叉互联箱内同轴电缆半导体未剥除

c.运行维护不到位。该线路工程已经投运近半年,如果能做到定期进行线路维护,测量电缆屏蔽层接地电流,对电缆中间接头进行定期测温,很大可能提前发现事故缺陷,尽早进行消缺处理,也许最终会避免酿成线路接地短路的恶性事故发生。