无患子皂苷及其复配体系表面性能及润湿煤尘作用研究

2021-08-05赵晓光

赵 璐,张 蕾,赵晓光,田 德,白 芳

(1.西安科技大学 地质与环境学院,陕西 西安 710054;2.西安科技大学 国际交流与合作处,陕西 西安 710054;3.河北省地质资源环境监测与保护重点实验室,河北 石家庄 050021;4.中国科学院过程工程研究所 中国科学院绿色过程与工程重点实验室,北京 100190)

0 引 言

无患子树(sapindusmukurossigeartn)是一种广泛分布于我国长江流域以南各地的植物,果皮中通常含有大量皂苷,皂苷质量分数可达7~27wt%[1-2]。皂苷主要以苷元作为疏水基团通过醚键或脂键连接在亲水糖链上,这样的双亲结构为皂苷提供了较高的表面活性,使皂苷成为一种天然的非离子表面活性剂[3-4]被广泛应用于日化、制药、环境修复等多个领域,并取得了较好的效果[5-8]。

近年来由于全球石油危机的爆发,导致化学合成表面活性剂价格持续上涨[9]。加之化学表面活性剂的大量使用会对土壤、水、沉积物等多种环境造成污染,还会危害水生生物及人类健康[10-13]。因此,表面活性剂必须朝着高效、经济、环保、绿色的方向发展,必须加大对天然表面活性剂(如无患子皂苷)的研究及开发力度。目前对无患子皂苷的研究主要集中在提取方法及其表面性能等方面,SCHMITT等利用微波辅助法从无患子中提取了皂苷,并对其与十二烷基硫酸钠、乙基苯基聚乙二醇在乳液聚合作用中的稳定性进行了比较[14]。PRADHAN等用浸泡水提法从无患子中提取出的皂苷溶液表面张力为35.3 mN/m,临界胶束浓度0.243 g/L,表面性能优越[15]。学者还发现无患子皂苷与其他表面活性剂复配可产生协同增效作用,使溶液性能优于任一单体[16-17]。詹舒辉等用十二烷基苯磺酸钠(SDBS)质量分数为5%的SDBS-无患子皂苷复配体系作为添加剂,制得了形貌均匀的球状氢氧化镍复合材料[18]。杨鹤群等将无患子皂素与十六烷基三甲基溴化铵复配增加了泡沫高度。这些研究证实了无患子皂苷复配体系在日化、材料等领域的协同作用,但尚未见到其在抑尘领域的研究报道[19]。

文中将采用超声辅助-醇提法从无患子中提取皂苷,将皂苷与不同类型化学表面活性剂进行复配,对复配体系的胶束形成能力及表面张力进行测定、计算和评价,研究复配对溶液表面性能的影响,再通过煤尘沉降实验直观了解复配体系的对煤尘的润湿作用,以期获得一种更经济环保的喷雾除尘添加剂,也为无患子果皮的利用提供新思路。

1 实验原料及方法

1.1 化学试剂

阴离子型表面活性剂顺丁烯二酸二仲辛酯磺酸钠(AOT,C20H37O7SNa,天津福晨化学试剂厂),非离子型表面活性剂月桂基葡萄糖苷(APG,C18H36O6,临沂绿森化工有限公司),阳离子型表面活性剂十六烷基三甲基氯化铵(1631,C19H42NCl,临沂绿森化工有限公司),两性型表面活性剂十二烷基二甲基氧化胺(OA-12,C14H31ON,临沂绿森化工有限公司),无水乙醇(天津富宇精细化工有限公司),溴化钾(KBr,光谱纯,上海麦克林生物化学有限公司),实验用水为去离子水。

1.2煤样的制备

实验选用鄂尔多斯矿区的烟煤作为研究对象,严格按中国国家标准(GB475—2008)进行采样,以保证煤样具有代表性,将煤样进行破碎过筛(200目标准筛)制备成样品,放置于真空干燥箱内干燥(105 ℃,2 h),然后冷却密封保存于干燥器中待用。

1.3 无患子皂苷的制备

实验采用市售无患子果壳(安国市仟曹御颜坊中药材有限公司),用粉碎机粉碎到粉末状过筛(100目标准筛),将此粉末与80%无水乙醇溶液按料液比1∶20混合,采用超声辅助浸提法,在功率设定为100 W,水温设定为75 ℃的超声波提取机(VS-65UE型,无锡沃信仪器有限公司)中浸提90 min,得到的提取液经0.45 μm滤膜过滤后以5 000 r/min的转速离心10 min(TD-600型,四川蜀科仪器有限公司),取出上清液再进行旋转蒸发(RE-2000型,上海亚荣生化仪器厂),得到膏状浓缩物,再置于冰箱中结晶得到固态的皂苷提取物。

1.4 无患子皂苷的结构表征

取无患子皂苷提取物与KBr按1∶100质量比混合,研磨成细粉状,用压片机(PMK-Y,上海盈诺仪器有限公司)将混合物加压至30 MPa并保持1~2 min压制成透明薄片,通过红外光谱仪(Nicolet iN10&iZ10型,美国赛默飞世尔公司)获得皂苷的红外光谱。在测试前获取背景光谱,测试时的红外波数范围500~4 000 cm-1,扫描次数为64次。

1.5 表面张力的测定

称取一定量的无患子皂苷提取物、AOT,APG,1631及OA-12,分别用去离子水分别配制成0.001~5 g/L的待测溶液。再将无患子皂苷提取物溶液分别和AOT,APG,1631,OA-12按一定质量比复配,得到不同浓度的待测溶液。采用铂金板法,在25 ℃下用全自动表面张力仪(SFZL-2型,上海盈诺精密仪器有限公司)测定各待测溶液的表面张力,取3次测定的平均值为实验结果。在得到的表面张力随溶液浓度变化曲线上做出2条直线,分别与发生突变前的曲线和发生突变后的曲线相切,2条直线的交叉点即为表面张力不再有明显下降时对应的最低浓度,也称临界胶束浓度(cmc),此时的表面张力称为临界胶束浓度表面张力(γcmc)[20]。

理论复配效果参照王正武[21]、伍恒[22]等人的方法,采用单组分的临界胶束浓度cmc1、cmc2和γcmc1、γcmc2的加权平均值进行计算,见式(1)、式(2)

cmc理论=X1·cmc1+X2·cmc2

(1)

γcmc理论=X1·γcmc1+X2·γcmc2

(2)

式中X1和X2分别为组分1和2的质量分数,cmc理论为复配溶液cmc的理论计算值,γcmc理论为复配溶液γcmc的理论计算值。

复配体系形成胶束能力增效作用用A表示

A=(1-cmc实验/cmc理论)×100%

(3)

复配体系降低溶液表面张力增效作用用B表示

B=(1-γcmc实验/γcmc理论)×100%

(4)

1.6 煤尘沉降时间测试

实验采用MT506—1996《矿用降尘剂性能测定方法》中的沉降法测定表面活性剂的润湿性能。每次称取0.1 g煤粉样品,加入装有50 mL表面活性剂溶液的烧杯中,用秒表记录煤粉从开始加入到全部沉入烧杯底部需要的时间,即为煤尘沉降时间。煤尘沉降时间越短,表面活性剂对煤尘湿润性能越好。

2 实验结果与分析

2.1 无患子皂苷提取物的表面性能

图1 无患子皂苷提取物红外光谱

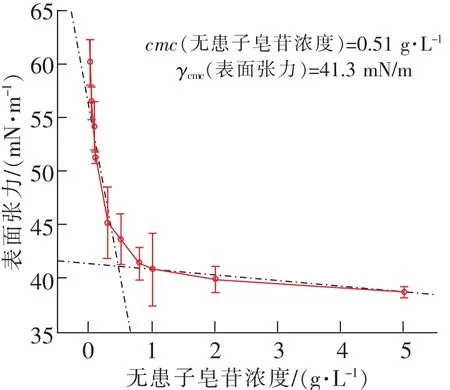

在25 ℃条件下,通过表面张力仪对不同浓度的无患子皂苷提取物溶液进行表面张力测定。结果如图2所示。随着溶液中无患子皂苷提取物的浓度从0.01 g/L增大到5.0 g/L,溶液表面张力从60.04 mN/m下降到38.72 mN/m。结果表明无患子皂苷能有效降低溶液的表面张力,且浓度对溶液表面张力影响较大。这一现象是由于皂苷溶于水介质后,其疏水基团改变了水的结构,一些皂苷分子被驱赶到气-液界面,在体系的界面定向排列形成的吸附层减小了气、液两相的差异,因此溶液表面张力迅速降低[24],当浓度超过cmc值后,吸附层的密度增加至饱和,皂苷分子便在溶液中形成不同形态的聚集体,表面张力也降至最低,稳定在γcmc附近。cmc通常被用来衡量表面活性剂形成胶束能力,γcmc被用来衡量其降低表面张力的能力。由图2可以看到,实验得到的皂苷提取物的cmc为0.51 g/L,γcmc约为41.3 mN/m,与化学合成表面活性剂表面张力(30~40 mN/m)相差不大[19],是一种表面活性高的天然表面活性剂。

图2 无患子皂苷表面张力随质量分数变化

2.2 无患子皂苷复配体系表面性能

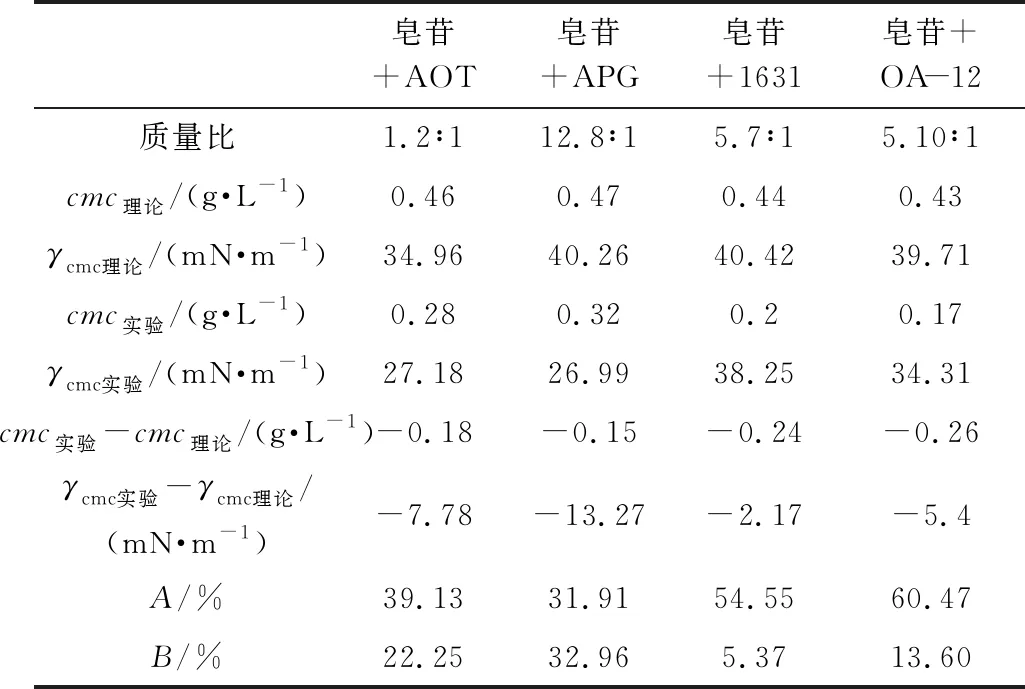

为提高皂苷溶液的表面性能,选取4种不同类型的化学表面活性剂与其复配。ROSEN[25]利用相分离模型,推导出2种表面活性剂复配表面性能增效最佳的质量比m1∶m2≈cmc1∶cmc2。在25 ℃测得化学表面活性剂AOT,APG,1 631,OA-12,皂苷提取物的cmc值分别为0.42,0.04,0.09,0.10和0.51 g/L,因此皂苷提取物与上述4种化学表面活性剂应分别按1.21∶1,12.75∶1,5.67∶1和5.10∶1的质量比混合得到4种复配溶液,在25 ℃条件下,测得复配溶液的cmc实验和γcmc实验,结果见表1。4种皂苷复配溶液的表面张力随浓度的变化如图3所示。

表1 无患子皂苷提取物复配体系的表面活性比较

图3 无患子皂苷复配体系表面张力随质量分数变化

2.2.1 无患子皂苷复配体系对cmc的影响

2种表面活性剂进行复配,可能因发生协同作用使实验测定的复配体系的cmc实验值与理论计算得到的cmc理论值有差异。当cmc实验或γcmc实验小于cmc理论或γcmc理论,说明该复配体系发生协同增效作用,反之则发生拮抗作用[26]。由表1和图3可见,不同无患子皂苷复配体系对cmc的影响有较大差异。皂苷提取物溶液与阴离子型AOT、非离子型APG、阳离子型1631和两性型OA-12复配得到的cmc实验值均比cmc理论值低,说明4种复配体系均能在形成胶束能力方面产生增效作用,其中皂苷+1631和皂苷+OA-12的复配体系增幅超过50%,比皂苷+AOT、皂苷+APG复配体系提升胶束形成能力的作用强。

由表1中A,B值的计算结果可以直观得到4种复配溶液在提高形成胶束能力方面的增效作用大小:皂苷+OA-12>皂苷+1631>皂苷+AOT>皂苷+APG。

2.2.2 无患子皂苷复配体系对γcmc的影响

皂苷提取物与非离子型APG混合,可协同大幅降低表面张力,与其他复配体系相较,增效作用最显著,增幅达到32.96%;皂苷与阴离子型AOT混合时,测得的γcmc实验值为27.18 mN/m,不仅低于计算得到的γcmc理论值,且比2个单体组分的γcmc低,在降低表面张力能力方面的增效达22.25%,增效作用显著。皂苷与阳离子表面活性剂1631和两性型表面活性剂OA-12复配后,测得的γcmc实验值也低于理论计算值,介于2种单体组分的γcmc之间,证明了协同增效作用的发生,但增效较小,仅为5.37%和13.6%。

由表1中A,B值的计算结果可以直观得到4种复配溶液在降低表面张力能力方面的增效作用大小:皂苷+APG>皂苷+AOT>皂苷+OA-12>皂苷+1631。

2.3 无患子皂苷复配体系润湿煤尘性能

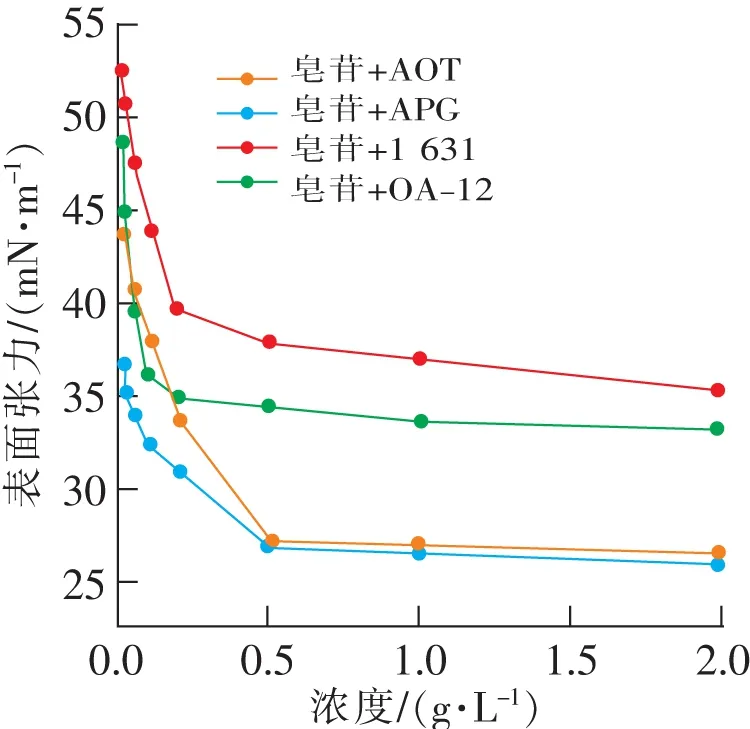

0.1 g煤尘在总浓度为0.001~ 1.0 g/L,总体积为50 mL的皂苷提取物溶液及质量比1∶1的皂苷复配溶液中的沉降时间见表2,煤尘在不同溶液中的沉降时间对比如图4所示。

2.3.1 无患子皂苷复配体系性质对润湿煤尘性能的影响

由表2和图4(a)可以看到,煤尘在浓度小于0.5 g/L的皂苷提取物溶液中的沉降时间大于1 h,无法完全沉降。然而,当皂苷提取物与阴离子型AOT、非离子型APG及两性型OA-12复配时均可协同增强煤尘润湿性,缩短煤尘沉降时间。当溶液浓度达到0.05 g/L时,煤尘在皂苷+AOT和皂苷+APG复配溶液中的沉降时间已分别降至35.75 min和38.53 min,提升煤尘润湿性效果显著。当浓度达到1.0 g/L时,煤尘在皂苷+OA-12、皂苷+APG、皂苷+AOT复配溶液中的沉降时间分别为18.54,0.42和0.3 min,比在皂苷提取物单体中的沉降时间分别降低了55.91%,99%和99.29%。皂苷+1631复配体系虽在提升溶液表面性能方面存在协同增效作用,但润湿煤尘性能差,煤尘在浓度小于1.0 g/L的溶液中无法完全沉降,在浓度为1.0 g/L溶液中的沉降时间为48.76 min,比在皂苷提取物单体中的沉降时间增加了15.96%,对煤尘的润湿效果产生了拮抗作用。这是因为煤尘表面带有负电荷,阳离子表面活性剂1631在溶液中电离后亲水头基带正电荷会与煤尘产生静电引力,发生吸附,将疏水基团暴露在外,降低了煤尘的润湿性。4种皂苷提取物复配体系润湿煤尘的性能由好到差依次排序为:皂苷+AOT>皂苷+APG>皂苷+OA-12>皂苷+1631,与复配体系降低表面张力能力的大小排序基本一致。

表2 煤尘在无患子皂苷提取物复配体系中的沉降时间(min)

图4 无患子皂苷复配体系对润湿煤尘性能的影响

2.3.2 无患子皂苷复配体系浓度对润湿煤尘性能的影响

结合表2及图4(a)可以看到,煤尘在皂苷+AOT和皂苷+APG这2种复配体系中的沉降时间均随浓度的增大而减小,当浓度大于0.05 g/L,煤尘在溶液中的沉降时间就已小于5 min,润湿煤尘效果好;当浓度大于0.2 g/L,煤尘在2种复配溶液中的沉降时间降至1 min以下。目前主流的工业应用的表面活性剂多为阴离子型和非离子型表面活性剂。在金龙哲等的研究中,非离子表面活性剂曲拉通X-100和阴离子表面活性剂十二烷基苯磺酸钠润湿煤尘效果最好,当浓度达到0.05%时,煤尘的沉降时间小于1 min[27];SHI等发现总浓度为0.2%的脂肪醇聚氧乙烯醚(JFC)+聚乙二醇(PEG800)+十二烷基苯磺酸钠(SDBS)按照质量比为3∶1∶1混合润湿煤尘效果最好,可将煤尘沉降时间降至1 min以下[17];阎杰等优化出的最佳配方:0.25% APG+0.50% SDBS+0.05%聚丙烯酰胺(APAM)可使煤尘在沉降时间小于1 min[28]。根据上述文献的研究结果可以看到主流的工业应用表面活性剂通常浓度在0.2~1.0%时,可使煤尘沉降时间小于1 min,而皂苷+AOT及皂苷+APG复配体系可在更低浓度下达到更好的润湿煤尘的效果,此外,将无患子皂苷用作抑尘剂还可减小化学表面活性剂的使用对环境造成的压力,也为无患子果皮的利用提供了新思路,降低了抑尘剂的经济成本。

3 结 论

1)无患子皂苷是一种天然非离子型表面活性剂,临界胶束浓度为0.51 g/L,临界胶束浓度下的表面张力为41.3 mN/m,表面活性较高,可作为新型绿色环保喷雾降尘添加剂的成分。

2)无患子皂苷具有很好的配伍性,与阴离子型、阳离子型、非离子型及两性型化学表面活性剂复配均可产生协同增效作用,提高溶液表面性能。4种复配体系在形成胶束能力方面的增效作用:皂苷+OA-12>皂苷+1631>皂苷+AOT>皂苷+APG,在降低表面张力能力方面的增效作用:皂苷+APG>皂苷+AOT>皂苷+OA-12>皂苷+1631。

3)无患子皂苷与阴离子型、非离子型和两性型表面活性剂复配可协同降低煤尘沉降时间,但与阳离子表面活性剂复配会增加煤尘沉降时间,产生拮抗作用。4种复配溶液在润湿煤尘方面的性能:皂苷+AOT>皂苷+APG>皂苷+OA-12>皂苷+1631。皂苷+APG、皂苷+AOT均可在较低浓度下大幅降低煤尘沉降时间,当浓度大于0.2 g/L,煤尘沉降时间可降至1 min以下,与目前广泛使用的化学降尘添加剂相比,更高效、更经济、更环保。