整车新项目零部件APQP过程质量策划研究

2021-08-04蓝俊罗颖洹赖铭战马嘉康

蓝俊 罗颖洹 赖铭战 马嘉康

摘 要:当前汽车市场竞争激烈,各主机厂不断加快新车型的推出速度,汽车零部件的研发是一项相对复杂的工程,不仅仅是供应商研发部门的职责,也需要采购、制造、质量管理和销售等部门相互合作。为快速适应市场需求,主机厂不断压缩开发周期,快速推出新车型,这就要求供应商在短周期内开发出高质量的零部件。因此将主机厂与供应商联动,供应商内部跨部门相互协同按计划完成节点交付物显得尤为重要。文章通过对某主机厂52家供应商的零部件新项目阶段交付物的调查,分析目前供应商零部件开发过程的主要问题,并提出改进建议。

关键词:过程质量策划 APQP 阶段评审

Research on APQP Process Quality Planning for New Project Parts of Complete Vehicles

Lan Jun Luo Yinghuan lai Mingzhan Ma Jiakang

Abstract:The current auto market is fiercely competitive, and OEMs continue to accelerate the launch of new models. The research and development of auto parts is a relatively complex project, which is not only the responsibility of the suppliers R&D department, but also requires procurement, manufacturing and quality management to cooperate with sales and other departments. To quickly adapt to market demand, OEMs continue to compress the development cycle and quickly launch new models, which requires suppliers to develop high-quality parts and components in a short period of time. Therefore, it is particularly important to link OEMs with suppliers, and cross-departmental collaboration within suppliers to complete node deliverables as planned. The article analyzes the main problems of the current supplier's component development process through a survey of the deliverables of 52 suppliers of a OEM in the new project phase, and puts forward suggestions for improvement.

Key words:process quality planning, APQP, stage review

1 引言

汽車行业作为我国国民经济的重要支柱产业,其地位是愈显重要。但从近几年的数据分析来看,汽车行业正面临着3个变化点:

1.1 汽车产品快速迭代

为快速适应市场需求,各主机厂不断加快新车型的迭代速度。目前,各大主机厂抢占市场的方式主要是提高新项目开发效率,压缩开发周期,快速推出迭代的车型。按照传统的整车开发周期,新车型的研发周期大约需要3.5-5年时间,但目前大部分主机厂研发用时压缩至2-3年左右。

1.2 汽车产业供大于求

从2018年开始,我国汽车产业首次销量下滑,全年销量仅为2808万辆,同比下降2.8%;同期汽车制造业的产能利用率不足70%。从目前经济效益指标来看,市场整体增速趋缓,短期内市场很难恢复到原有增长水平,产能过剩问题将持续加剧。

1.3 汽车产品个性化需求

当前,80、90后已成为主流购车群体,对于汽车产品,他们更注重追求个性。这也给主机厂提出一个新的造车理念——汽车个性化定制,所谓汽车个性化定制,是为了满足消费者的特定需求,根据客户的个性化和偏好,为单个客户生产或提供的产品和服务。

基于以上的现状,当前我国汽车行业面临车型快速迭代、产能过剩及消费者对产品的个性化定制需求,这就要求主机厂在短周期内生产出高质量且多样性的车型。对于汽车产品而言,质量首先是设计出来的,而系统科学的新项目开发管理过程很大程度也决定着产品质量优劣。根据IATF16949国际汽车工业质量管理体系要求,整车新项目开发过程应建立对供应商的项目阶段阀审核管理流程,以确保在新项目中供应商的总成零件和子系统的关键特性被充分识别和有效管控,同时保证项目过程策划各项交付物有序并有效开展,且满足项目节点要求。本文以某主机厂某新车型为例,以工装样件阶段审核为切入点,对零部件供应商进行新项目开发阶段性评审,主要对供应商新产品的设计输入与评审、过程策划与验证、产品试验与验证、分供方管理4个维度调查分析供应商质量策划能力,并从中找出零部件开发过程的共性问题。

2 零部件供应商新项目过程策划现状调查

2.1 设计输入与评审

工程设计是产品质量和过程策划的源头。因此,工程设计输入的完整性、设计评审工作质量的优劣直接影响新项目产品开发质量。笔者从设计方案、设计评审、DFMEA三个主要方向进行调研。

设计输入:包含SOR、数模、图纸等,它作为产品工程标准和设计标准,是产品及过程开发的源头,决定了产品工装模具开发的质量及效率;

设计评审:设计部门联合SQ/DE/ME及供应商团队开展数据分析,评估零部件设计结构的合理性及可实现性。

DFMEA:工程区域发布数据后,需要联合SQ/DE/ME及供应商团队对设计方案的工艺可行性进行分析,结合以往车型的经验教训及供应商的生产工艺能力评估产品的设计合理性。

根据以上3个模块对供应商进行评估,结果如下:

a.供应商接收到数据图纸未最终锁定设计71%

b.设计评审未完成占比10%

c.DFMEA未完成占比56%

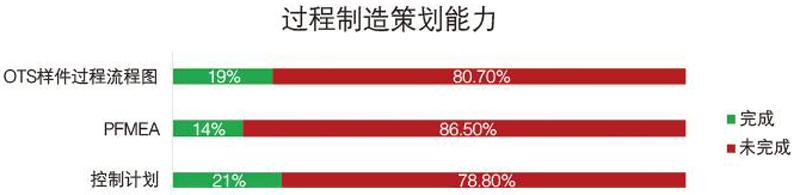

2.2 样件过程制造策划模块调查

样件过程策划是一种保证产品稳定性及一致性的工具。过程策划定义了在项目阶段样件的制造过程、控制方法及检验手段。笔者从过程流程图、控制计划、PFMEA三个主要方向进行调查。

过程流程图:定义产品装配过程的系统性的流程且传递着特殊特性清单的关键特性。过程流程图的作用是对产品装配层次框架进行定义,并对过程中需要注意的关键特性及关键参数进行标注传递。

控制计划:描述零部件生产过程每个阶段所需的控制措施,即描述减少变差和使过程保持稳定所采取的一系列措施,控制计划是一份随产品和过程要求而变动的动态文件。

PFMEA:失效模式及影响分析,识别生产过程中存在的风险并对风险点进行分析。通过对S、O、D的分析尽可能地达到预期的目标值。PFMEA的作用是尽可能的识别过程风险提高生产效率减少客户抱怨。调查结果如下图:(解释顺序与图表一致)

a.OTS样件过程流程图未完成供应商占比80.7%

b.PFMA 未完成供应商占比86.5%

c.控制计划未完成供应商占比8.8%

2.3 分供方管理

分供方是指向一级供应商提供零件、材料、过程加工服务的供应商,其产品质量的好坏将直接影响到一级供应商零件总成的产品质量。笔者从分供方样件确认、分供方清单锁定两个主要方向进行调查。

分供方样件确认:在总成零件制造前,由联合团队制定分供方零件确认计划,根据计划现场确认供方零件尺寸、性能、外观能的要求,建立供方零件问题清单,并在分供方样件上做特定标识便于总成零件制作时的跟踪。

分供方清单锁定:由联合小组对分供方的名称、材料规格、牌号、试验要求等进行锁定。

调查结果如下:

a.分供方零件确认未完成的供应商占比82%

b.分供方清单确认未完成的供应商占比92%

2.4 APQP项目管理

汽车零部件开发需要采购、生产、技术、质量等部门的协同合作,同时需要兼顾时间、成本、质量等因素,这就需要新项目开发统筹资源,建立高效率的项目管理。这就需要在新项目上建立一个高效、统筹资源的项目管理方案,笔者从建立APQP联合开发机制、建立质量目标2个方向进行调查。

建立APQP联合开发机制:建立有APQP项目小组运行机制,围绕客户项目主计划定期对项目工作进行回顾和更新,项目负责人对计划滞后和不满足项目节点的工作拉动资源进行解决。

建立质量目标:建立各阶段项目质量目标,并采集记录了各项质量目标数据;制定有持续提升项目质量的行动计划、项目小组定期回顾以确保项目质量达成;

调查结果如下图:

a.建立APQP联合开发机制未完成的供应商占比35%

b.建立质量目标未完成的供应商占比85%。

3 零部件供应商过程策划主要问题

综上,通过对某主机厂某项目52家关键供应商工装样件阶段阀门审核,目前在供应商体系APQP过程质量策划较突出的问题有:

1)产品设计方案输入不及时。产品输入(SOR/数模/图纸等)作为产品及过程开发的工程标准,其输入不及时将直接影响到工装模具及产线的开发进度,同时由于数据的潜在设计更改,将会导致工装模具存在返修或报废的风险。

2)过程制造策划能力欠缺。项目阶段产品质量是保证前期试验验证验证及测试不可或缺的部分,而过程制造策划能力欠缺将会导致项目零件制造工艺不确定、控制方法及检验手段不到位等问题,从而影響产品的一致性及稳定性,进而将会影响整车实验验证。

3)分供方清单锁定不及时及分供方样件确认不到位。分供方清单是确定零件总成的子零件供货方,分供方清单锁定不及时会导致子零件交样进度推迟,同时会使子零件的实验验证推后。样件制造过程是产品交样需求,同时也是调试产线、验证模具工装制造结果的一个过程,而分供方零件确认不到位,会导致总成问题分析方向不明确,同时会因为子零件的问题造成产品返工或报废。

4)APQP项目管理不到位。汽车产品开发需要同时兼顾时间、质量及成本众多模块,同时会涉及到多部门的沟通协作。APQP项目管理不到位将会导致交付物遗漏、阶段目标不清晰,同时也会导致项目风险推进缓慢,经验教训不能系统性传承等问题。

4 新项目过程策划改进建议

基于以上的调查分析,结合笔者多年供应商质量管理及项目管理经验,梳理新项目阀点交付物,结合供应商开发制造现状,建议从以下几方面提升新产品过程质量策划及实施能力:

4.1 建立主机厂及供应商联合开发机制

供应商安排技术工程师驻线主机厂联合进行数据设计,将产品工艺分析早期在产品设计上评估验证,联合产品工程师快速锁定产品阶段性数据;

4.2 早期策划样件阶段过程制造方案。通过项目联合团队对产品数据、图纸及SOR进行剖析识别出关键产品特性,结合以往产品的开发、制造过程的经验教训,制定系统性的样件制造过程流程图、控制计划和PFMEA。在样件制造阶段,项目联合团队使用三大文件对现场进行审核,确定现场制造过程及控制方法与三大文件的一致性。通过不断的优化,最终锁定样件阶段。

4.3 加强分供方管理

建立供应商分供方数据库,早期识别产品关键特性,在项目初期识别新分供方,联合评估新分供方的质量风险,尽早锁定分供方清单。按计划制定分供方产品质量目标及样件确认计划,按计划确认供方零件质量。

4.4 建立项目管理机制

将项目每个阶段的工作为分目标管理、时间管理、质量管理和风险管理。根据项目节点及产品质量要求,PDT小组联合供应商制定项目APQP计划,将计划分解至跨部门团队及个人,定期回顾完成情况及下步计划。根据产品特性建立阶段质量目标,将目标分解至各生产工艺及工装模具质量,统计产品阶段性实际值,分析差异,拉动联合团队制定措施。

5 小结

纵观当前的汽车行业,一方面造车新势力强力来袭,另一方面外资和合资品牌汽车价格持续下探,传统自主品牌国企原先在价格方面的优势已被逐渐弱化,质量作为产品核心竞争力越来越凸显。设计是产品质量的源头,因此,对于车企而言构建科学系统的新项目APQP先期产品质量策划管理流程,扎实做好项目开发各个阶段的零部件过程开发与验证工作才能实现新产品项目开发的快速迭代,并输出优秀的产品质量。

参考文献:

[1]张智勇.IATF 16949质量管理体系五大工具最新版一本通[M].第2版.机械工业出版社,2017.

[2]李川鹏,林锦州,杨艳.浅谈汽车产品研发项目管理.商情,2017.