发动机冷却风扇周向弯曲叶片噪声优化设计

2021-08-04徐蕴婕贺航肖凯

徐蕴婕 贺航 肖凯

摘 要:介绍了汽车发动机冷却风扇性能CFD仿真方法,对已有的冷却风扇进行数值模拟,并对比实验数据验证仿真可靠性。结合风扇结构参数等因素建立三种不同型式的风扇叶片,讨论了叶片对风扇性能的影响,在不同的工况下对叶轮进行选型,为整车冷却风扇的优化匹配提供了依据。

关键词:冷却风扇 CFD 改型设计

Noise Optimization On The Circumferential Skewed Blade Design of Engine Cooling Fan

Xu Yunjie He Hang Xiao Kai

Abstract:In this article, The CFD modeling and solution techniques for estimating aerodynamic performances of engine cooling fans are presented, the method is developed to be valuable reference by comparing the CFD results and test. Combined with the fan structure parameters, three different types of fan blades are established, the influence of the blades type on the fan performance is discussed, and the selection of the impeller under different working conditions is carried out, which provides a basis for the optimization and matching of the vehicle cooling fan.

Key words:Engine cooling fan; CFD; Remodel design

1 前言

随着汽车工业的迅速发展,环保法律法规及汽车油耗标准的日益严格,消费者对于汽车动力性能和舒适性的追求也在不断提高,冷却风扇作为冷却系统主要部件,其散热性能和噪声大小对整车的热管理及NVH指标有着重要影响。因此,对风扇气动性能以及噪声特性进行研究,并对现有风扇的设计优化具有重要的工程价值。

自20世纪40年代以来,扭曲叶片开始应用到轴流风机领域,扭曲叶片设计大大提高了轴流风机的气动性能。60年代初,哈尔滨工业大学的王仲奇教授和前苏联学者费里鲍夫提出了应用于航空领域的弯扭叶片联合气动成型方法,弯掠风叶可控制径向压力分布和二次流分布,不仅大幅度提高风机的气动-声学性能,还能显著扩大稳定轴流风机工作区间,弯掠叶片设计成功的运用到汽轮机和航空发动机上。MG.Beiler[1]采用数值方法研究了弯扭叶片的内部流场,并通过实验测试研究表明,前弯叶片可以改善流场分布,显著提高风机的气动性能和声学性能。Fukano[2]对前弯和后弯叶片进行了实验研究,证实弯掠叶片可有效改善叶片尾流情况。

近年来,国内外学者对于轴流风机弯掠技术进行了大量的研究分析,上海交通大学钟芳源[3]教授将弯掠叶片设计应用于低压轴流风机,进行了数值模拟和试验测试的研究工作,并将弯掠叶片的小型风扇应用到家用电器中。王军,于文文[4]等人,利用通过数值模拟和变型设计方法,筛选出高性能的弯掠叶片,并应用到变压器冷却领域中。李杨[5-6]等针对通用型轴流风扇叶片,采用CFD计算风扇流场,利用人工神经网络BP算法和遗传算法相结合,对叶片前弯角进行优化。车用冷却风扇的研究更多集中在散热影响,叶片结构重要集中在翼型、弦长、叶片数、安装角等方面,关于弯掠的设计方面相对较少。

本文以某型乘用车发动机冷却风扇为例,通过研究弯掠叶片气动参数与气动、声学性能间的关系,以期改善流动状态,提高轴流风机的气动和声学性能指标。

2 风扇分析及验证

2.1 气动性能试验台

根据《GB1236/2000通風机空气动力性能试验方法》标准来对一般情况下的通风机的性能进行测试。

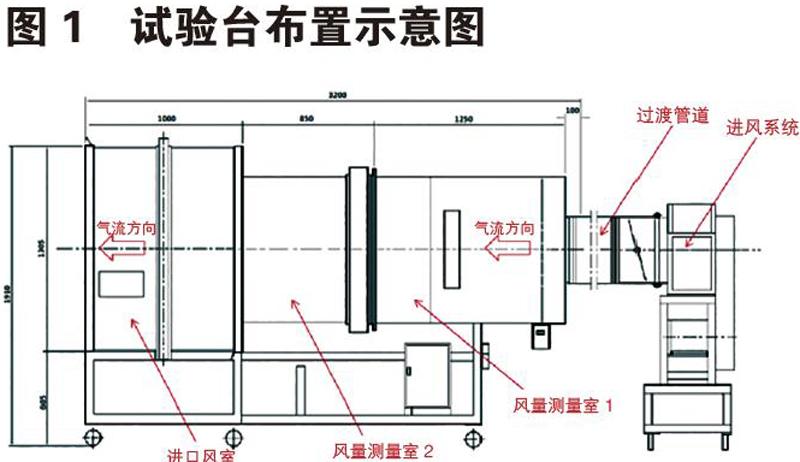

根据此标准的要求,选用C型进气风室试验装置,即通风机进气口端与风室的腔室出口相连接,而通风机出口开向大气。风扇试验装置图如下图1所示。

C型试验装置主要由管道部分和出口部分组成,主管道和多喷嘴孔板前后分别设置压力计,为稳定管道内气流,风室管道内设置整流栅,通过调节喷嘴组合开关调节压差及空气流量。风扇安装在风室管道出口处,主要包括调节风扇转速的驱动电机、扭矩传感器、转速测量仪。

2.2 CFD流场分析

2.2.1 CFD仿真模型

按照试验布置建立流场计算模型,将计算区域分为入口区、过渡区、旋转流体区及出口区4个部分。为降低计算量,简化风扇三维模型,采用Ansys前处理Mesh模块进行网格划分,考虑到叶片形状的复杂性,对计算域采用非结构四面体网格分区划分的方法,其中旋转域网格数量159w,入口区和出口区网格数95w,旋转域和叶片表面进行局部加密处理,以保证网格精度。计算区域网格划分如图2所示。

2.2.2 流场边界条件设置

采用Fluent软件对风扇进行数值模拟计算,采用有限体积法离散控制方程,采用二阶迎风格式,计算采用RNG K-ε模型求解N-S方程,并采用SIMPLE压力修正算法来求解速度与压力的耦合。

进出口面均设为压力入口条件;出口面设为压力出口条件,相对大气压力为0pa。入口区、出口区和旋转区相邻计算域交界面设置为interface边界,旋转区定义为旋转坐标系,设定速度2400rpm,其中叶片和轮毂设置为移动壁面[7]。

设置各方程残差为1×10-4,设置进出口面的质量流量为监测量,进出口流量稳定且差值小于10-3时,计算迭代达到稳定收敛。

2.3 流场结果验证

如图3所示,CFD计算不同静压下流量值并与试验结果对比,结果显示,数值模拟与实验结果趋势一致,在相同静压下,最大相对误差不超过5%。由此可验证CFD模拟结果精度良好,符合工程计算标准,可作为后续优化设计依据。

3 风叶优化设计分析

目前轴流风扇领域叶片改型设计方面,对于叶片叶片安装角、叶片数、直径、弦长、轮毂比等因素的研究较多。针对风扇本身气流参数和结构参数,基于弯掠轴流风机叶片的优越性,我们考虑将其应用于发动机冷却风扇领域。

叶片基本结构参数如下表1所示。

在给定了风机的性能参数和部分结构参数的情况下,仅通过调整叶片弯掠型式改善风扇的气动性能是一种快速有效的方法。

改型风叶弯掠曲线如上图4所示,通过调整曲线及夹角控制叶片形状,建立三种结构风叶模型。如下图5所示。

3.1 气动性能分析

按照前述相同的建模、网格划分及数值模拟方法进行数值计算,预测风扇气动性能。通过计算不同静压下风扇流量,后处理得到不同流量时风机的静压及全压效率结果,拟合静压-流量特性曲线及静压效率-流量特性曲线,数值计算结果对比如下图6所示。

由静压-流量曲线可看出,在低静压区域后弯叶片流量更大,随着静压增大后弯叶片流量急剧下降,径向叶片和前弯叶片稳定工作区域更大,随着前弯角度增大,同转速下叶片做功能力有所下降。

由图7静压效率-流量曲线可看出,随着流量增大,静压效率均呈现出先上升后下降的特征,其中后弯叶片的最大效率值略高径向叶片和前弯叶片。效率峰值及右侧区域为叶片最佳工况点附近,具有良好的内部流场。当流量从峰值降低至左侧区域后,由于翼型表面产生边界层分离,出现失速现象,叶尖前缘此部分出现漩涡,风机全压随之下降。

如考虑到整车设计工况,高速路况下,车头进风可满足发动机舱内各零部件及空调系统大部分散热需求,风扇处于低速工作状态,不同叶片间气动性能区别对散热系统影响较小;怠速条件下,整车风阻值初步估算150pa~200pa,前弯叶片和径向叶片在相同功率下流量更大,效率更高,综合性能更为适配该区域。

3.2 叶片气动噪声分析

为验证风扇噪声性能,本文试验采用半消声室对CNC加工制作的快速成型样件进行噪声性能测试,根据标准,分别在风扇进风侧1m处布置麦克风,测试结果如下表2所示:

台架试验结果表明,前弯风叶噪声结果好,同时在风阻更高的工况下综合性能更好,后弯叶片声压级最大,但在汽车来流较大的高速路况,即低静压区域,由于流量更大、效率更高,可通过降低转速的改善噪声。

同时将三种叶片结构的风扇更换到整车上面进行噪声测试和主观评估,噪声测试结果如下表3:

整车测试结果显示,前弯叶片无论是声压级还是Tonal Noise都优于其他两种叶片,主观评估前弯叶片噪聲降低明显。

4 结论

1.论文以国内某款乘用车发动机冷却风扇叶片为研究对象,利用Navier-Stokes 方程和κ-ε湍流模型,建立计算模型,使用Fluent仿真软件对风扇气动性能进行了模拟分析,通过模拟计算和实验结果对比,验证了仿真计算模型果的准确性;

2.通过变型设计方法,对比了三种不同叶片型式的气动性能,在低静压区域后弯叶片流量更大,随着静压增大后弯叶片流量急剧下降,径向叶片和前弯叶片稳定工作区域更大,随着前弯角度增大,同转速下叶片做功能力有所下降;

3.建立高效弯掠叶片风扇模型,通过模拟分析和实验验证,整车怠速工况下,前弯叶片拥有更好的气动性能及气动噪声,在本车型中噪声相比后弯叶片可降低3dB左右,可针对不同工况需求对叶轮进行选型,为整车冷却风扇的优化匹配提供了依据。

参考文献:

[1]Beiler, M.G., Carolus, T.H. Computation and measurement of the flow in axial flow fans with skewed blades[J]. Journal of Turbo machinery, Transactions of the ASME,1999,121(1):59~66.

[2]T Fukano. Noise Generated by Low Pressure Axial Flow Fans: Modeling of the Turbulence Noise[J]. Journal of Sound and Vibration,1977,50:63~74

[3]蔡娜,钟芳源.弯掠动叶扩大稳定工作范围的实验研究[J].航空动力学报,1996,11(3):229~232.

[4]于文文,王军,朱伟锋,李业.冷却用弯掠轴流风机气动噪声预测与试验分析.工程热物理学报,2012,33(5):778~783.

[5]欧阳华,李杨,杜朝辉,钟芳源.周向弯曲方向对弯掠叶片气动-声学性能影响的实验[J].航空动力学报,2006,21(4):668-674.

[6]李杨,欧阳华,杜朝辉.轴流风扇转子叶片优化设计[J].上海交通大学学报,2007,41(9):1522-1525.

[7]郭浪,卓文涛,张鑫.发动机冷却风扇气动噪声优化设计[j].汽车实用技术.2020,(14):40-42.