IGCC公用工程岛Cogen装置主控系统开发及研究

2021-08-04韩振

韩振

(中石化宁波工程有限公司,浙江 宁波 315103)

目前,中国已郑重向国际社会承诺,力争2030年实现碳达峰,努力争取2060年实现碳中和,这需要进一步增强科技创新能力,不断调整能源结构,加快产业升级换代,努力降低碳排放强度,推动经济社会发展向绿色低碳转型。但基于中国的能源禀赋,以煤为主的能源消费结构在相当长一段时间内无法根本改变。在目前的技术水平下,整体气化联合循环技术IGCC(intergraded gasification combine cycle)是煤炭高效清洁利用的最具优势的技术之一[1]。

IGCC是一种极具发展潜力的新型能源利用技术,与传统的供汽、发电锅炉技术相比,IGCC技术在节能、环保等领域有着巨大的优势。IGCC是一项系统性工程,是由多种设备、多项技术集成,包括空分装置、气化装置、气体净化装置、燃气轮机(GTG)/余热锅炉(HRSG)、POX蒸汽过热炉、辅助锅炉和蒸汽轮机(STG)等的能量转化系统[2]。

IGCC技术目前主要应用在发电和化工领域。以发电为目的的IGCC装置由于产品品种单一,其整体控制方案仅需要满足装置负荷变化的调节要求,相对简单;而在石化领域中的IGCC装置作为炼化一体化项目的公用工程岛,不仅要为炼化装置提供氢气、氧气、氮气、空气及各等级蒸汽并发电,还需根据公用工程需求变化动态调整装置运行负荷。对应各装置的功能,有几个相对独立的子系统,分别为空分系统、气化系统(含气化、净化等装置),以及Cogen系统(联合发电,生产蒸汽并发电)。由于系统复杂、因素众多、影响巨大,炼化一体化项目中的IGCC公用工程岛的整体控制方案的重要性和复杂性都大幅增加,其运行的可靠性及控制的灵活性对炼化一体化项目的稳定连续运行具有重要意义。因此,需开发IGCC公用工程岛的主控系统,以提高应对事故工况下对炼化一体化装置的保供能力。

1 主控系统说明

根据IGCC各装置特点、核心设备特性、输出产品对炼化一体化的重要程度以及事故工况下保护对象的关键排序等,开发、设计主控系统来确保不同工况的系统调控需求。由于空分装置带有后备系统,可满足2套气化炉一天的使用量,有足够的时间供操作人员介入,控制系统相对简单。气化系统主要职责为保证炼厂供氢,气化炉为“两开一备”,单套规模即可满足供氢要求,保障系数较高。而Cogen系统由多个产汽单元构成,向外界提供高压蒸汽供乙烯装置、中压蒸汽供炼油装置作为主要驱动蒸汽及热源使用,蒸汽管网压力的稳定性对一体化项目运行非常关键,由于蒸汽生产单元多且种类复杂,故确定合理的蒸汽系统控制方案,关乎一体化项目整体运行的可靠性。因此,IGCC主控系统主要针对Cogen装置而言。

主控系统的设计包括“事件驱动逻辑”和全厂蒸汽平衡控制:“事件驱动逻辑”是指在产汽设备辅助锅炉、POX蒸汽过热炉或余热锅炉等跳车的情况下应执行的动作;蒸汽平衡控制是指在正常工况下,通过各级蒸汽总管的压力控制2套辅助锅炉、2套余热锅炉的产汽量、2套STG抽汽量及超高压-高压减温减压站、高压-中压减温减压站、中压-低压减温减压站。

1.1 Cogen系统配置

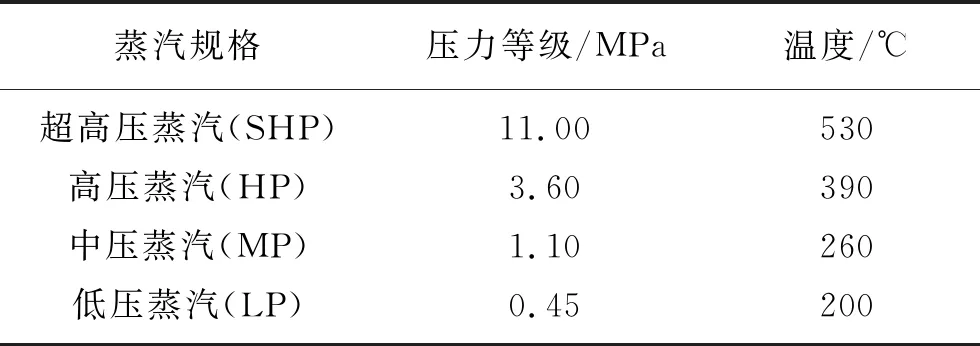

某炼化一体化项目共设置四级蒸汽管网,IGCC公用工程岛Cogen装置与蒸汽管网有关的设备主要有: 2套燃气轮机配套余热锅炉、2套辅助锅炉、2套POX超高压蒸汽过热炉和2套蒸汽轮机,该项目蒸汽系统规格见表1所列。

表1 全厂蒸汽系统规格

主要产汽单元情况如下: 每套辅助锅炉额定产汽量为225 t/h,额定蒸汽压为11.5 MPa,额定产汽温度为530 ℃;每套POX蒸汽过热炉最大蒸汽流量为174 t/h,过热蒸汽压力为11.5 MPa,过热蒸汽温度为530 ℃;每套余热锅炉最大产汽量均为330 t/h,配备有补燃设施及相关系统;每套蒸汽轮机消耗超高压蒸汽最大量为220 t/h,中抽高压蒸汽最大量为150 t/h。Cogen装置主要设备与蒸汽管网的关系如图1所示。

图1 Cogen装置主要设备与蒸汽管网的关系示意

1.2 主控系统蒸汽平衡控制方案

超高压蒸汽管网压力主要通过超高压辅助锅炉负荷调节来稳定: 当管网压力低,主控系统要求2套辅助锅炉同时提升负荷,当管网压力高,主控系统要求2套辅助锅炉同时降低负荷;高压和中压蒸汽管网压力主要通过蒸汽轮机的抽汽量调节;低压蒸汽管网压力通过放空阀调节;开启余热锅炉的补燃系统,也可增加高压蒸汽产量;同时还可以通过超高压/高压减温减压器、高压/中压减温减压器、中压/低压减温减压器调节。主控系统的蒸汽平衡控制方案如图2所示。

图2 主控系统的蒸汽平衡控制方案示意

1.2.1超高压蒸汽总管压力控制

在正常工况下,超高压蒸汽母管压力是由辅助锅炉和超高压/高压减温减压器控制。当蒸汽母管压力过低时,由主控系统发出控制指令。超高压蒸汽压力控制主控动作见表2所列。

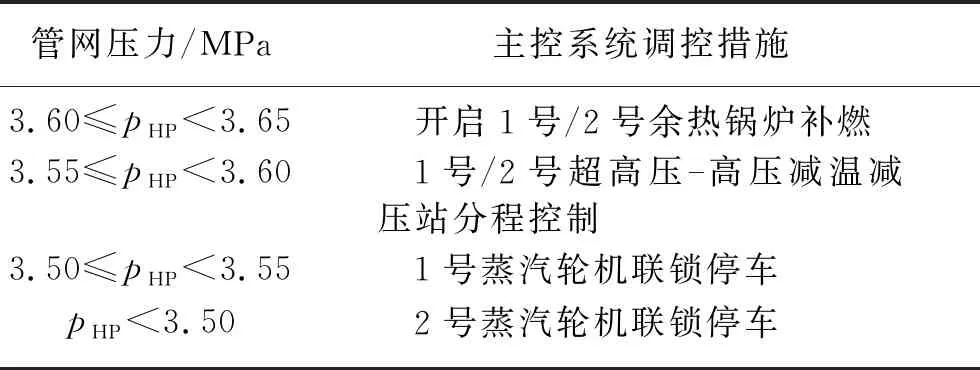

1.2.2高压蒸汽管网压力控制

在正常工况下,由2台蒸汽轮机的高压抽气来控制高压蒸汽母管压力,当高压蒸汽管网压力过低时,主控系统发出控制指令。高压蒸汽压力控制主控动作见表3所列。

表3 高压蒸汽压力控制主控动作

1.2.3中压蒸汽管网压力控制

在正常工况下,由2台蒸汽轮机的中压抽气控制中压蒸汽母管压力,当中压蒸汽管网压力过高时,可以通过中压-低压减温减压器调节,当中压蒸汽管网压力过低时,通过开启高压-中压减温减压站进行调节,无需主控指令。

1.2.4低压蒸汽管网压力控制

在正常工况下,由低压排放阀来控制低压蒸汽主管压力,当低压蒸汽压力过低时,由中压/低压减温减压器来调节,无需主控指令。

1.3 事件驱动控制逻辑

根据对不同事故工况下蒸汽系统压力波动的动态模拟分析,结合不同产汽设备响应速度,确定了3条联锁控制逻辑,分别针对不同工况,具体如下:

1)A逻辑。主控系统发送信号至余热锅炉的燃烧管理系统,要求开启余热锅炉的补燃,并提高2套余热锅炉高压蒸汽总管控制器的设定值。

2)B逻辑。主控系统发送信号至余热锅炉的燃烧管理系统,要求开启余热锅炉的补燃,并提高2套余热锅炉高压蒸汽总管控制器的设定值,同时发送信号至汽轮机的压缩机组综合控制系统(ITCC),要求1套汽轮机联锁跳车。

3)C逻辑。主控系统发送信号至余热锅炉的燃烧管理系统,要求开启余热锅炉的补燃,并提高2套余热锅炉高压蒸汽总管控制器的设定值,同时发送信号至汽轮机的ITCC,要求2套汽轮机联锁跳车。

1.4 事故工况下主控系统控制逻辑

蒸汽管网压力是主控系统的主要保护对象之一,而影响蒸汽管网压力波动的主要因素是6套产汽设备中的1套或多套跳车。将运行中的产汽设备数目设为N1,N1的范围为0~6;将产汽设备跳车数目设为N,N的范围为0~6;将检修或离线的产汽设备数目设为M;其中N+N1=6,N≥M,N-M为当前跳车的产汽设备数量;若N-M=0,表示无产汽设备跳车。Cogen装置典型事故工况如下: 1套辅助锅炉跳车(N≥1),2套辅助锅炉跳车(N≥2),1套燃气轮机/余热锅炉跳车(N≥1),2套燃气轮机/余热锅炉跳车(N≥2),1套POX蒸汽过热炉跳车(N≥1),2套POX蒸汽过热炉跳车(N≥2)。

主控系统在不同事故工况下,执行的控制逻辑如下:

1)1套产汽设备跳车,即N-M=1,且M=0,执行A逻辑。

2)至少2套产汽设备跳车,即N-M>1,或1套产汽设备跳车且1套或多套处于检修/离线状态,即N-M=1,M≥1,执行B逻辑。

产汽设备的运行信号通过计数器1来统计N1,此时,N=6-N1,产汽设备的检修/离线信号由操作员手动输入,通过计数器2来统计当前的M。则N-M为当前跳车的产汽设备数量,根据跳车产汽设备数量及处于检修/离线状态的产汽设备数量来判断执行A逻辑或B逻辑。

3)2套辅助锅炉均跳车,或1套辅助锅炉处于检修/离线状态,而另一套辅助锅炉跳车,执行C逻辑。

2 主控系统的动态模拟验证

采用动态模拟软件Dysim模拟了上述典型事故工况以及相应的控制方案,模型范围包括与所有保护对象相关的主要设备、管道和仪表。通过保护对象的流量或压力随时间的变化曲线来表征工况的影响程度以及主控系统做出相应的响应以及动作是否能够保证研究对象的波动在允许范围内,满足装置正常运行的要求。

在Cogen系统中,与炼化一体化装置关联度最大的是超高压蒸汽管网和高压蒸汽管网,此外6台产汽设备的运行/故障直接影响这2条管网的稳定运行,中压与低压蒸汽管网通过简单的DCS控制即可实现,无需主控系统介入。因此,动态模拟对各种事故工况的分析着眼于针对超高压/高压管网。

2.1 1套辅助锅炉跳车

该工况是指2套辅助锅炉运行情况下,1套辅助锅炉忽然跳车,主控系统执行A逻辑,另一套辅助锅炉在超高压蒸汽母管压力控制下自动提升负荷。1套辅助锅炉跳车后蒸汽管网压力随时间的变化曲线如图3所示。

图3 1套辅助锅炉跳车后蒸汽管网压力随时间的变化曲线示意

由图3可知,超高压蒸汽管网压力在10.7~11.2 MPa波动,5 min后平稳;高压蒸汽管网压力波动很小,波动时间不足10 min。

2.2 2套辅助锅炉跳车

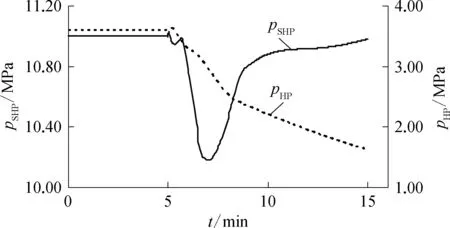

该工况是指2套辅助锅炉运行情况下同时跳车,或1套检修时另1套跳车,主控系统执行C逻辑。2套辅助锅炉跳车后蒸汽管网压力随时间的变化曲线如图4所示。

图4 2套辅助锅炉跳车后蒸汽管网压力随时间的变化曲线示意

由图4可知,超高压蒸汽管网压力无问题,高压蒸汽管网2 min内压力下降到3.45 MPa,3 min后压力就可以恢复。

2.3 1套燃气轮机/余热锅炉跳车

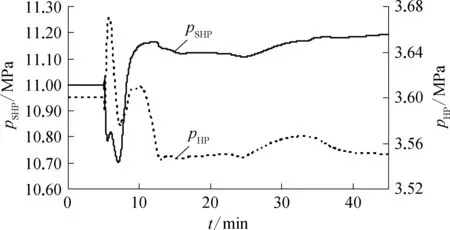

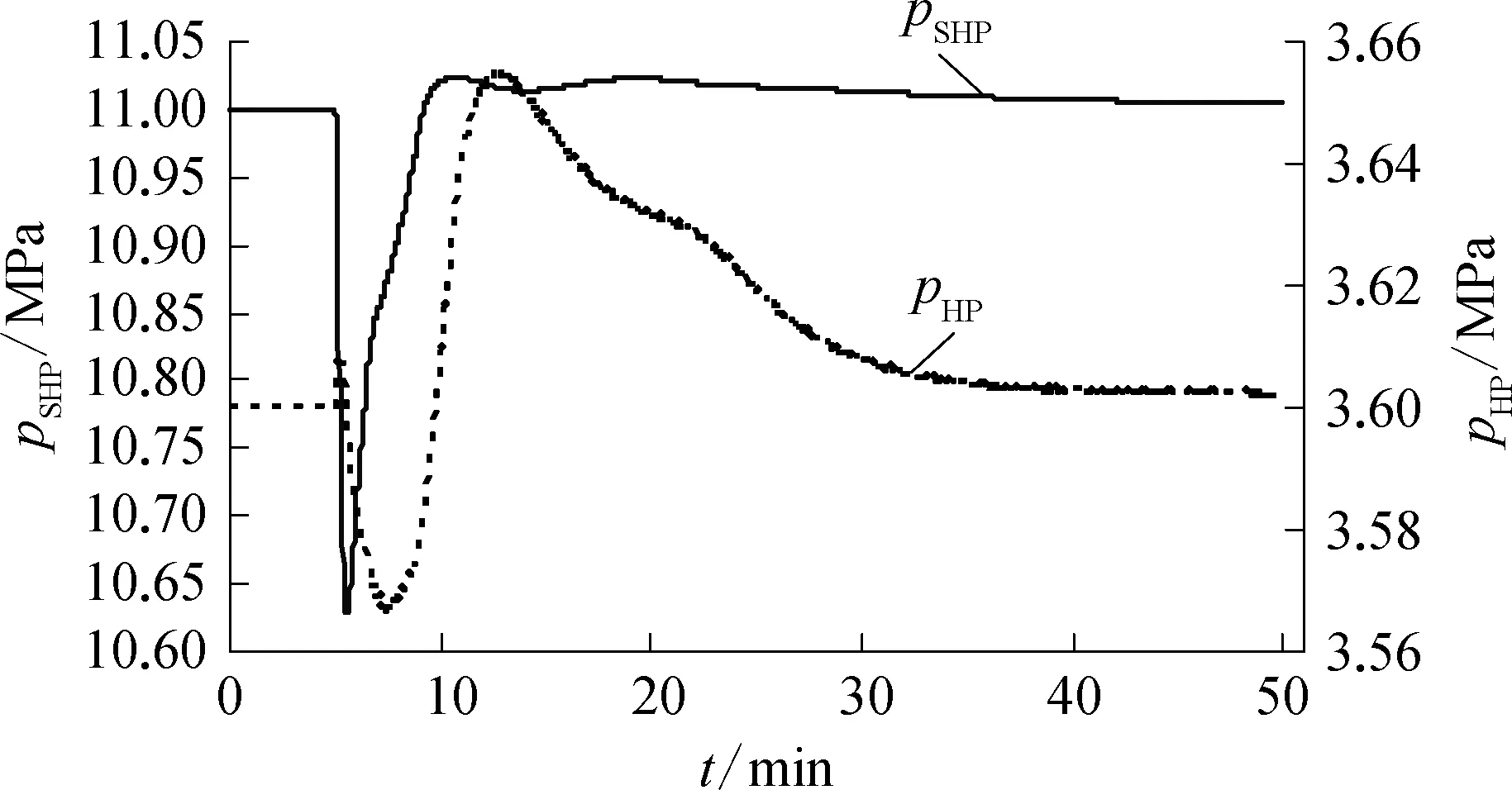

该工况是指2套燃气轮机和余热锅炉正常运行情况下,1套燃气轮机和余热锅炉跳车,主控系统执行A逻辑。1套燃气轮机跳车后蒸汽管网压力随时间的变化曲线如图5所示。

图5 1套燃气轮机跳车后蒸汽管网压力随时间的变化曲线示意

由图5可知,超高压蒸汽管网压力在10.94~11.02 MPa波动,10 min内恢复稳定;高压蒸汽管网压力在3.56~3.66 MPa内波动,20 min内恢复。

2.4 2套燃气轮机/余热锅炉跳车

该工况是指在2套燃气轮机和余热锅炉在正常运行时同时跳车,主控系统执行B逻辑。2套燃气轮机跳车后蒸汽管网压力随时间的变化曲线如图6所示。

图6 2套燃气轮机跳车后蒸汽管网压力随时间的变化曲线示意

由图6可知,超高压及高压蒸汽管网压力2 min内下降到10.2 MPa,而后开始提升。高压蒸汽管网压力瞬间降到3.5 MPa后,继续下降,管网压力无法维持。通过主控系统调整不能满足外部装置用汽要求,还需公用工程岛外部装置减少高压蒸汽用量以维持管网稳定。

2.5 1套POX蒸汽过热炉跳车

该工况是指2套POX蒸汽过热炉正常运行情况下,其中1套跳车,主控系统执行A逻辑。1套POX蒸汽过热炉跳车后蒸汽管网压力随时间的变化曲线如图7所示。

由图7可知,超高压蒸汽管网压力瞬间降到10.63 MPa,然后开始回升,5 min内恢复;高压蒸汽管网压力稍有波动,20 min内恢复平稳。

图7 1套POX蒸汽过热炉跳车后蒸汽管网压力随时间的变化曲线示意

2.6 2套POX蒸汽过热炉跳车

该工况是指2套POX蒸汽过热炉运行情况下同时跳车,主控系统执行B逻辑。2套POX蒸汽过热炉跳车后蒸汽管网压力随时间的变化曲线如图8所示。

图8 2套POX蒸汽过热炉跳车后蒸汽管网压力随时间的变化曲线示意

由图8可知,超高压蒸汽管网压力瞬间降到10.95 MPa,40 min后恢复平稳。高压蒸汽管网压力20 min内降到3.5 MPa,而后开始缓慢提升,最终稳定。通过主控系统调整,蒸汽供应量和蒸汽管网压力均能够达到要求。

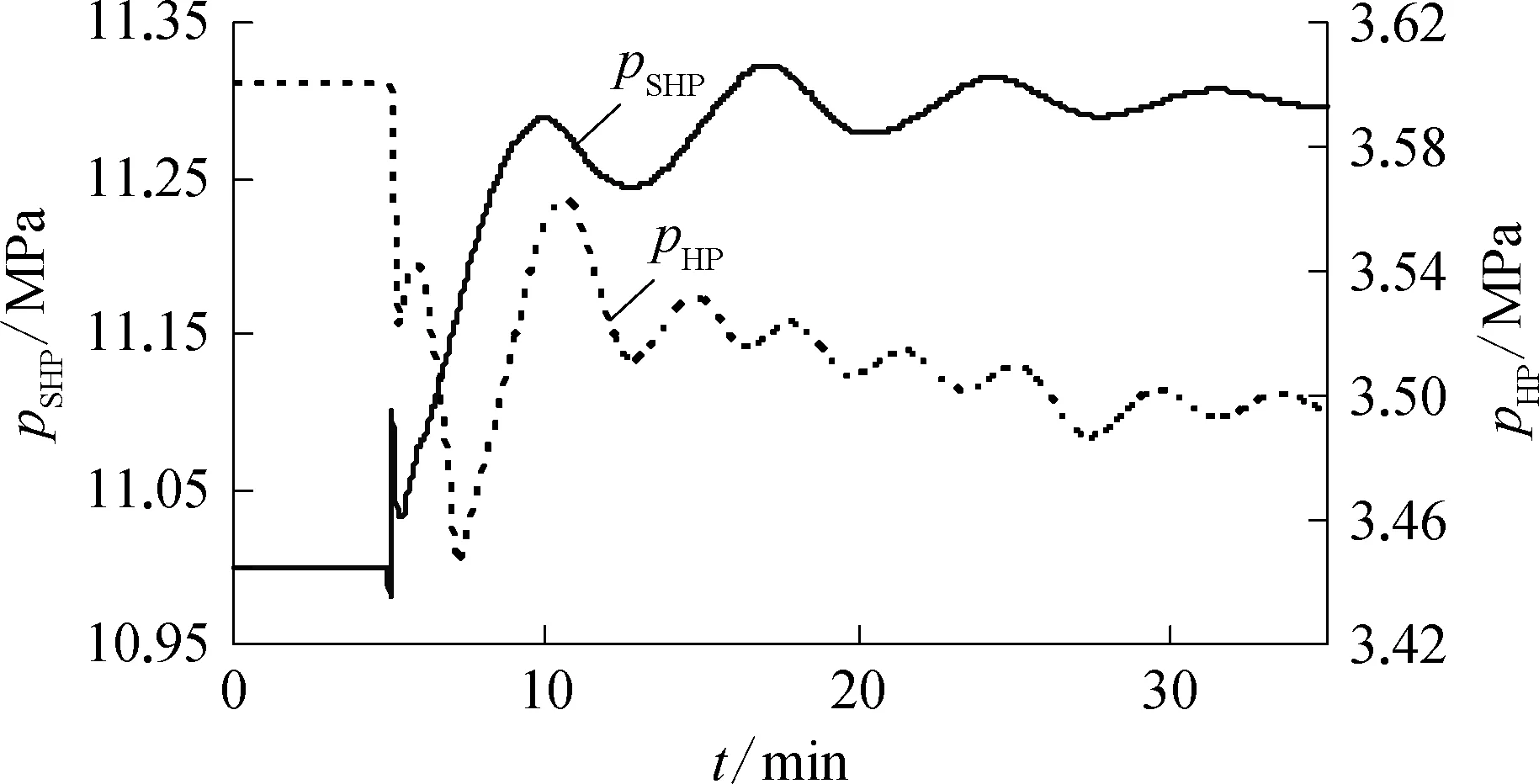

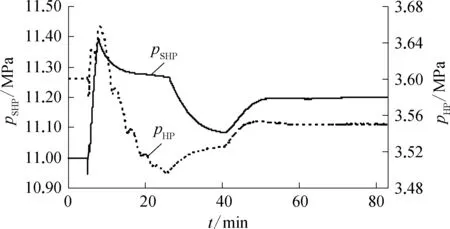

2.7 1套辅助锅炉运行时1套燃气轮机/余热锅炉跳车

该工况是指在只有1套辅助锅炉运行情况下,2套燃气轮机和余热锅炉正常运行时,1套燃气轮机/余热锅炉跳车,主控系统执行B逻辑。1套辅锅运行时1套燃机跳车后蒸汽管网压力随时间的变化曲线如图9所示。

图9 1套辅锅运行时1套燃机跳车后蒸汽管网压力随时间的变化曲线示意

由图9可知,超高压蒸汽管网压力无问题,在11.1~11.5 MPa内波动,约40 min后恢复稳定;高压蒸汽管网压力约20 min后最低降到3.47 MPa,而后开始提升,35 min内恢复至3.55 MPa。通过主控系统调整,蒸汽供应量和蒸汽管网压力均能够达到要求。

3 结束语

作为公用工程岛的IGCC装置是整个炼化一体化工工程的能源中心,为其他装置提供所需的氢气、蒸汽以及电,是一套复杂的系统工程,需要相应的控制系统才能应对各种复杂工况,保证装置“安、稳、长、满、优”运行。本文主要从蒸汽平衡的角度阐述了Cogen装置主控系统的设计原则、控制逻辑以及事故工况的研究分析,以期为该类主控系统的设计提供借鉴。

通过实例研究,采用动态模拟的方法进行多工况组合分析,验证主控系统控制逻辑的合理性,量化调控参数以及影响时间,发现主控系统难以解决的事故工况,并对不同工况下的生产操作、全厂协同控制、应急管理措施等方面提供设计依据。

将Cogen装置内的主要设备和蒸汽管网进行有机整合、统一控制,提出了一套切实可行的逻辑控制方案,可供实际工程设计借鉴使用。