基于模糊综合评价法的石油化工装置安全风险评估研究

2021-08-04林琅

林 琅

(广州市万保职业安全事务有限公司海南分公司,海南 海口 570100)

长期以来,石油化工行业作为高风险区域,给生产带来极大威胁。石油企业生产工艺复杂,绝大多数为易燃易爆物质,工艺操作条件苛刻,若生产过程对异常工况处置不及时、过程安全管控不到位,容易造成产品品质下降,甚至发生火灾爆炸事故[1]。近些年,企业规模的不断扩大,装置密集性越来越大,增加了事故连锁发生的可能性和事故的危害性,有必要对石油化工装置过程存在的固有风险和事故连锁风险进行评价[2]。目前,石油化工装置安全风险评价主要包括安全检查表法[3]、危险与可操作性分析法[4-5]、故障类型和影像分析法等[6-8]。有效的技术手段和科学的管理方式的应用,实现了石油化工过程风险的动态监测、预警和管控,提升了生产过程安全管理水平[9]。基于此,本文从安全管理、生产设施及场所、环境卫生等方面进行石油化工装置评价,并通过模糊数学理论建立石化装置的安全评价模型,给出石油化工装置安全管理层级。

1 安全评估指标体系

1.1 评估指标选择

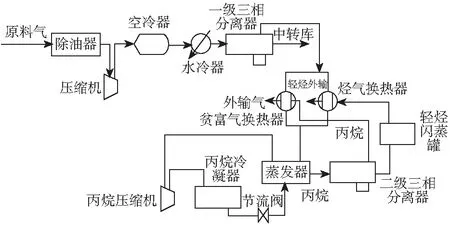

石化生产装置是一个极其复杂的综合系统,石化生产中典型的浅冷装置如图1所示,其中包括了各类容器、管道、安全附件,发生装置、搅动设备。其中某一装置发生问题,将会对整个生产工艺造成恶劣影响,严重时对人身安全造成重大威胁。因此,对石化生产状况的安全评价涉及的内容繁杂,考虑的因素相当广泛。要建立一套完善、合理、科学的评价因素指标体系,首先需要遵循系统性、科学性原则,在确定评价指标体系时,采用通用性原则建立共性指标评价层,对特殊性指标体系,根据结构层次和关系,要保证评价指标的普遍性,兼顾其特殊性。同时,各选定的指标需要可定性、定量化,避免单一的定性分析而造成评价结果的不全面。为保证指标评价的针对性、合理性和有效性,采用决策树筛选法中经典的C4.5算法来确定石油化工装置过程安全管理评价指标。浅冷装置工艺流程如图1所示。

图1 浅冷装置工艺流程

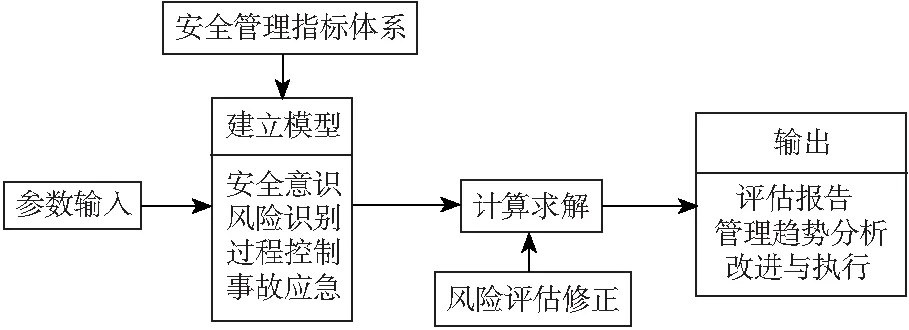

决策树利用信息原理对样本属性进行分析归纳,C4.5算法将生产装置过程安全管理指标关联度属性作为属性变量,通过分析设备、工艺和装置3个方面,全面地选取各类可测量指标作为安全管理评价指标,采用决策树算法训练,计算指标关联度属性数据,选取评估指标,基于决策树的化工装置风险安全评估系统如图2所示。

图2 装置风险评估系统

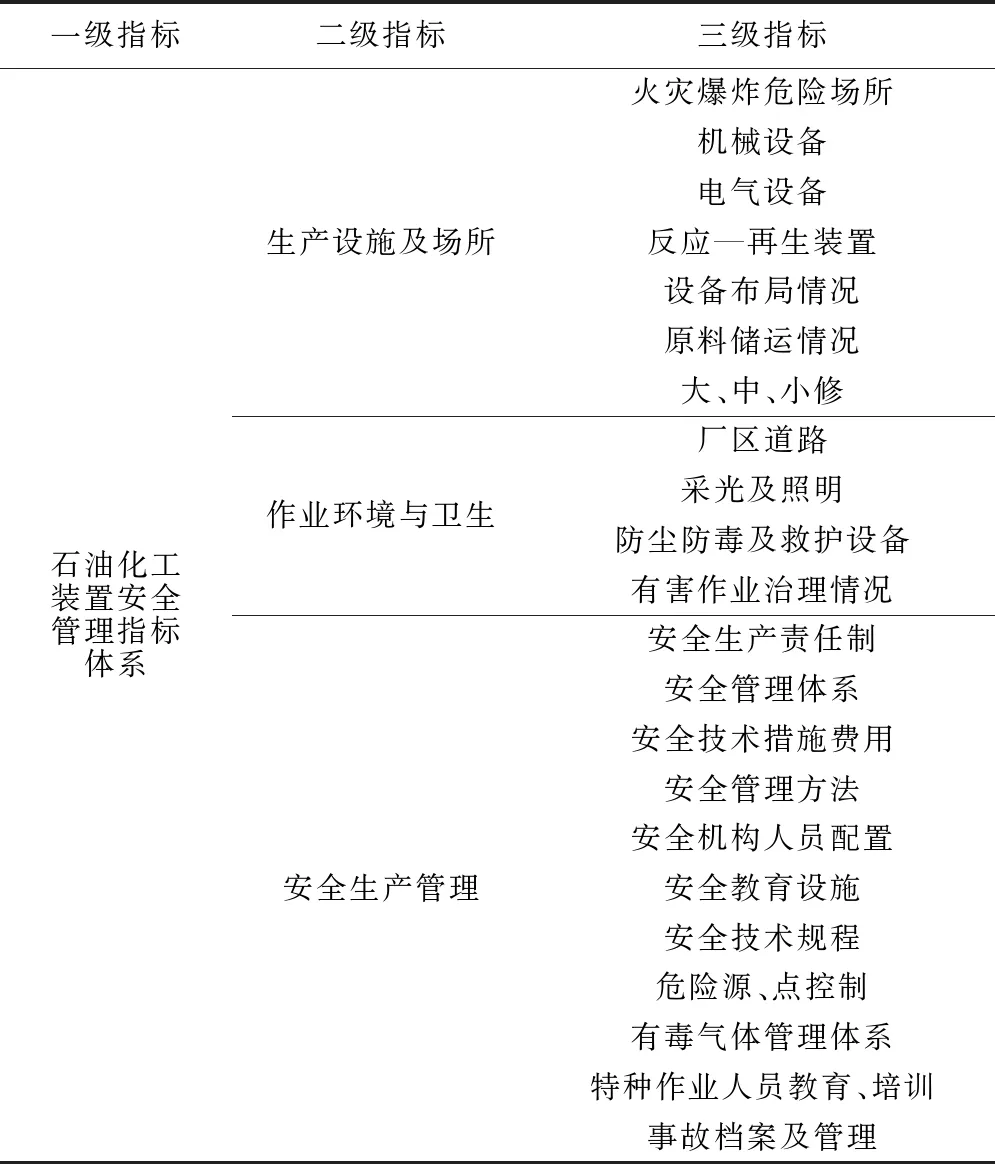

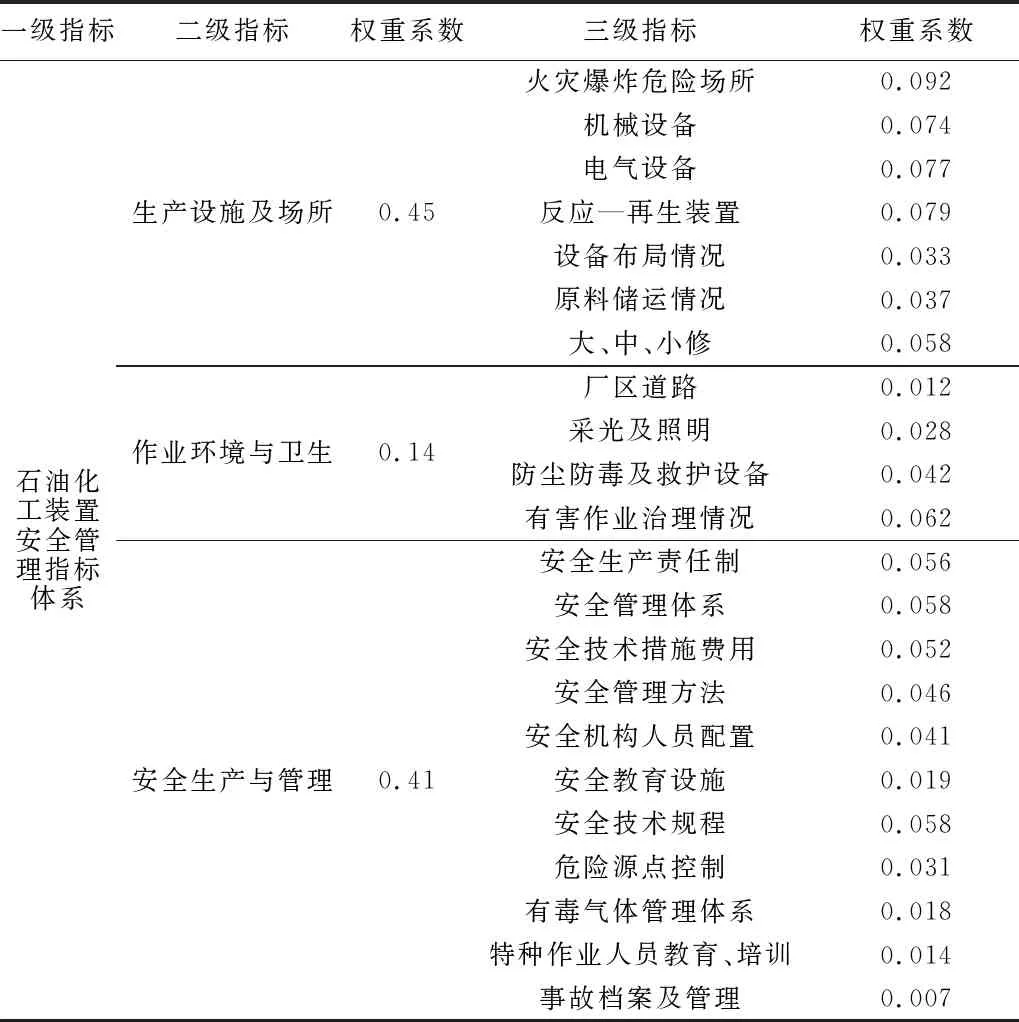

根据石油化工装置安全管理体系要素要求,对各要素进行综合归类,建立石油化工装置安全管理评估指标体系(表1),整个安全管理评价系统采用三级指标管理。

表1 石油化工装置安全管理评估指标体系

1.2 评价指标的量化

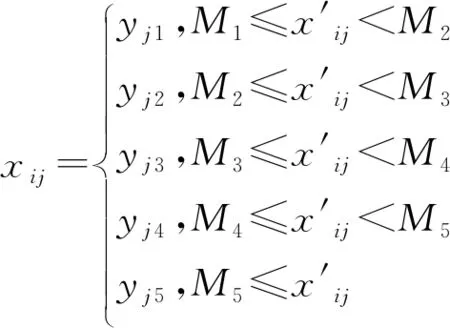

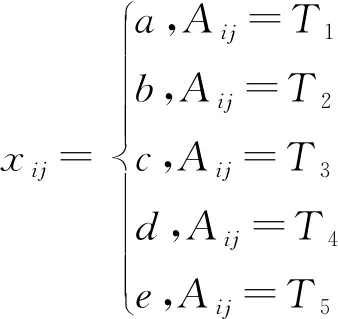

针对指标体系中的定量指标,采用5段区间法进行赋值处理,如式(1)所示:

(1)

相应地,指标体系中定性指标也采用5段区间值来确定,具体为:

(2)

其中,xij为第i类第j个定量指标值;a—e为某一指标对应的量化指标值;Aij为第i类第j个指标原始状态描述(T1—T5)。

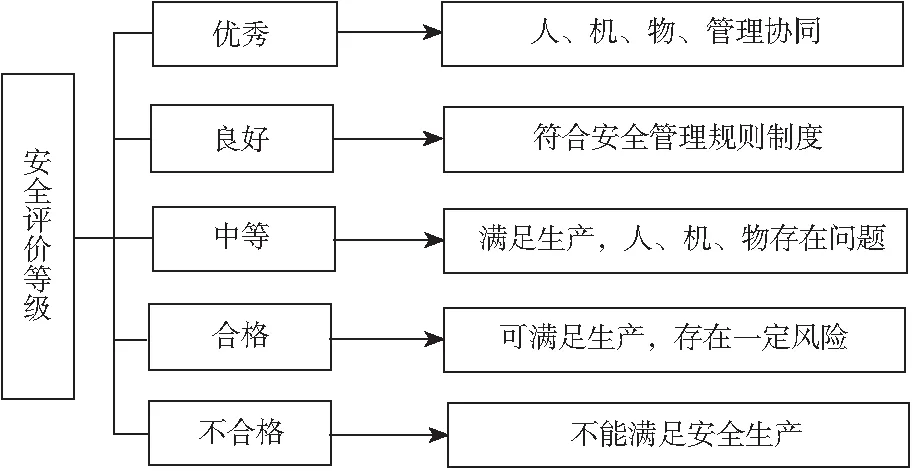

1.3 评估等级

石油化工装置安全管理系统将评估等级指数划分为优秀、良好、中等、合格、不合格5个等级,如图3所示。其中,①1级表示该装置安全评价绩效处于不合格水平,当前的装置运行状态难以满足安全生产工作;②2级处于安全评价绩效合格水平,装置可满足生产,但存在较大的风险因素;③3级处于安全评价绩效中等水平,装置可完全满足生产,但存在人的行为或硬件设备的问题;④4级处于安全评价绩效良好水平,装置满足安全生产需求,管理制度和人的行为符合安全规则制度;⑤5级处于优秀水平,企业的生产设备、硬件设施先进,人员素质高,匹配齐全的安全防护用品,能处理突发故障,安全生产规则制度和安全应急预案完善。为确保评估结果的有效性和可比性,针对各项评估指标,对每一级的指标赋予不同的分值,根据计算结果评估原始分值,由权重系数将评估结果转化为5个等级数值。

图3 石化装置安全评价等级

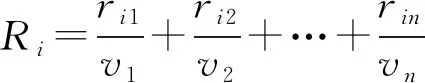

1.4 权重系数计算

本文采用模糊层次综合评价法进行各评价指标权重系数计算[10]。对于任意一个指标Ui,在确定的打分标准下给出指标的评价标准,然后由N个专家进行统计投标。假设有M0票同意,Mns+1票反对,其余偏向于同意至反对的态度依次有M1,M2,…,Mns票,则确定该评价指标的评价结果为:

S=a+b1i1+…+bkik+…bnsins+Cj

(3)

其中,a=M0/N,bk=Mk/N,C=Mns+1/N。通过专家打分法对元素标准进行评分,并由模糊理论得到对因素ui相对于评价集V的隶属度[11],即:

(4)

将各指标的评价隶属度表示为Ri=(ri1,ri2,…,rin),对所有因素评价,获得石油化工装置的模糊评价矩阵为:

(5)

对建立的模糊评价矩阵进行综合评判,表示为:

B=AR=(a1,a2,…,an)

(6)

表2 装置指标权重系数

各指标权重系数表示该指标在评价体系的重要程度,指标权重系数越大,则对设备过程的安全管理影响越大,当在指标分值相同时,权重系数大的指标所对应的评估结果绩效越好[10-12]。从表2中可以看出,在二级指标中,根据指标权重影响值由大到小,分别为生产设施及场所、安全生产与管理、作业环境与卫生。在三级指标中,火灾爆炸危险场所的权重系数最高,这也是石油化工装置运行过程中的重大危险源,需要特别注意;安全管理体系、安全技术规程、安全生产责任制所占的权重系数也相对较高,即在石油化工装置生产过程中,切实有效的管理制度和技术方案对于实现安全管理目标是相当重要的;有害作业治理情况所占权重相对较高,作为特殊的化工行业,石油化工装置生产过程中会形成各种有毒有害气体、液体,对有害作业的治理工作以及有毒气体管理体系也是需要重点关注的方面。

2 装置的安全评价模型

2.1 评判指标

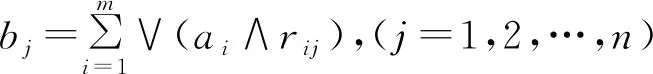

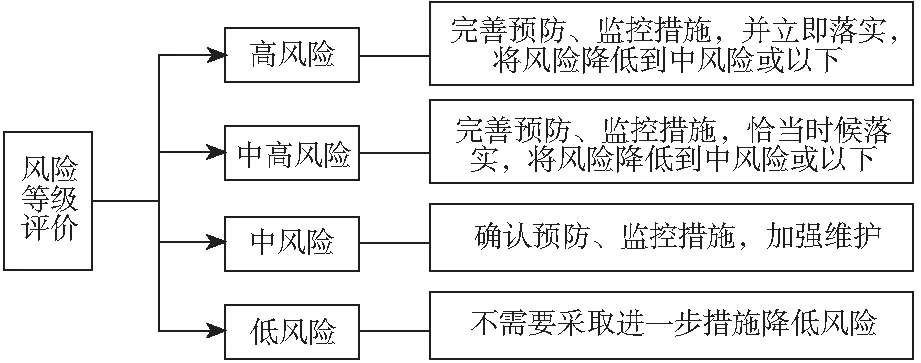

根据建立的三级指标体系,采用综合评判法对石化生产装置中的乙烯装置进行安全性评价。为便于同类石油化工装置评价使用,定义100~90为优秀;89~80为良好,79~70为中等,69~60为合格,59以下为不合格。风险评价等级如图4所示。

图4 风险评价等级

确定评判集为:V={v5,v4,v3,v2,v1}={优秀,良好,中等,合格,不合格}

(7)

2.2 指标层模糊评判

由第二级开始进行评判,并根据杜邦咨询公司评判结果比较[12]。在“生产设施及场所”指标体系下有7个指标,建立7个因素的单因素评价矩阵为:

(8)

确定指标的权重集为:

A=(0.102 45,0.182 46,0.184 63,0.144 52,0.126 86,0.123 75,0.143 56)

(9)

则建立“生产设施及场所”的模糊综合评判为:

B1=(0,0,0.067 5,0.489 5,0.443 0)

(10)

根据最大隶属度原则,确定“生产设施及场所”的评价级别为“合格”。由杜邦评价:由于缺乏完善的质量保证程序,乙烯装置管在启动前安全检查以及运行过程,设备硬件条件质量难以保证,“装置日常巡查记录”等虽然在使用,但更多的是依赖于检查表验证设备的完整性。在日常检查工作中,更多的是集中于工艺设备的不安全状况和不安全因素,检查过程未注意到员工的不安全行为,缺乏全面的数据收集和分析趋势行为,从而获得的结果无法代表不寻常状况。由杜邦评价准则,可以从以下方面进行完善:预防性维修、检测存在高度风险和生产、运输、管理危险化学品的设备等制定合格的检修计划、分析非计划停车数据,给出关键设备的日常管理数据和停车检修数据,注重对人的不安全行为的管理,实现“人、机、物”的安全管理目标。

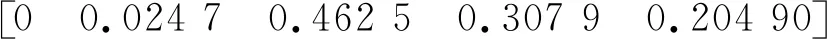

在“作业环境与卫生”指标体系下的4个指标建立单因素评价矩阵,并获得指标的模糊综合评判结果为:

A=(0,0.024 7,0.462 5,0.307 9,0.204 9)

(11)

根据最大隶属度原则,确定“作业环境与卫生”的评价级别为“良好”。由杜邦评价:施工现场与办公区采取了有效了隔离措施,保持安全距离,施工企业为作业人员提供了必备的防护用品,采取了有效的职业病防护措施,但员工在使用中存在不合理佩戴,对存在的危害人体健康的有毒有害物质未做好有效的防护措施。对施工过程中产生的有毒、有害物质以及水土污染物进行了有效处理,建立起环境保护、环境卫生和检查制度。企业根据有关法律法规制定了施工现场公共卫生突发事件应急预案。

在“安全生产与管理”指标体系下的11个指标建立单因素评价矩阵,并获得指标的模糊综合评判结果为:

A=(0,0,0.263 2,0.516 8,0.220 0)

(12)

根据最大隶属度原则,确定“安全生产与管理”的评价级别为“合格”。由杜邦评价:乙烯装置管理层认识到安全的直观重要性,但在实际执行过程中,更多地强调命令式的管理方式,可能形成被动的安全文化和依赖性;管理层在安全方面表现在遵守规章制度,但法规仅是最低安全要求的体现,管理人员在面对无法接受的风险时,难以迅速采取有效的纠正措施。企业存在许多成文规则制度,但未落实为详细工作指导。

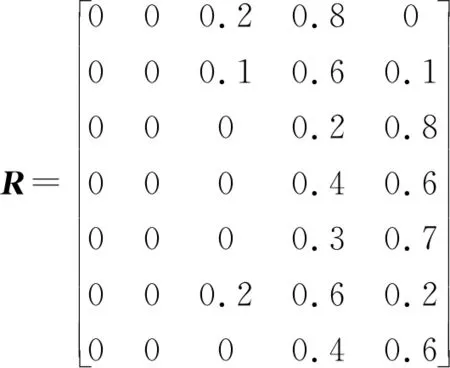

2.3 装置整体安全评价

整体安全评价获得最终的评价结果,整体安全评价中包括“生产设施及场所”、“作业环境与卫生”、“安全生产与管理”指个指标,建立整体安全评价的单因素评价矩阵为:

R=

(13)

“乙烯装置过程安全性”模糊评价结果为:

A=(0,0,0.135 7,0.527 5,0.336 8)

(14)

根据隶属度原则,确定乙烯装置安全性整体评价级别为“合格”。由杜邦评价:管理层理解安全生产的重要性,并建立了相应的安全管理体系,存在的安全问题主要包括:在工艺安全信息、工艺危害分析等工艺安全管理方面存在较大差距,缺乏安全管理技巧和领导能力,对不安全行为表现为容忍态度,缺乏对安全业绩的跟进机制和奖惩机制,并未体现出直线管理层在安全方面的职责。

3 结论

从生产设施及场所、作业环境与卫生、安全生产与管理3方面考虑,建立三级指标体系。采用专家调查法和层次分析法来计算指标权重,通过模糊数学理论建立石油化工装置的安全评价模型,将评价结果与杜邦评价描述逐层分析,给出石油化工装置安全管理层级。

(1)基于层次分析法和专家调查法指出,指标影响权重由大到小依次为:生产设施及场所、安全生产与管理、作业环境与卫生。其中三级指标中,火灾爆炸危险场所的权重系数最大,安全管理体系、规章制度权重相对较高。

(2)基于综合评判法,将评价结果分为5级,通过模糊数学理论对乙烯石油化工装置评价为“合格”级别,结合杜邦评价准则,指出该装置管理层建立了有效的安全管理体系,但工艺安全管理、安全业绩的跟进机制和奖惩机制等方面存在不足。