松软煤层瓦斯抽采钻孔高压气体循环修复增透技术研究

2021-08-04覃木广

覃木广

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

钻孔瓦斯抽采是煤矿瓦斯灾害治理的根本措施,其抽采效果与矿井的安全生产状况密切相关。我国煤层受多期构造影响,煤层煤质松软、地应力高、瓦斯含量高、瓦斯压力大和煤层透气性差,钻孔的瓦斯抽采效率低下、瓦斯抽采不理想,严重影响了煤炭供给能力的提升[1]。

为了增加煤层渗透性和改善钻孔瓦斯抽采效果,煤矿科技工作者对水力化措施[2]、二氧化碳爆破[3]、高压空气爆破[4]、电脉冲冲击波[5-6]、聚能爆破[7]和微波辐射[8]等增透技术进行了探索和尝试,有效提升了煤矿瓦斯治理能力和水平。

由于我国煤层瓦斯赋存条件复杂多变,低渗煤层实施完增透措施后容易进入到低瓦斯流量阶段;另一方面,我国煤矿瓦斯抽采中存在着重“生”不“养”的现象,造成了抽采钻孔数目众多、抽采纯量有限的尴尬局面。根据煤矿瓦斯抽采经验,影响瓦斯浓度衰减的因素包括瓦斯流动通道不畅、封孔质量差和瓦斯自然衰减等,其中瓦斯流动通道不畅因素尚未得到煤矿技术人员的重视,严重影响了瓦斯抽采效果的提升。研究人员以水为介质对塌堵孔进行修复[9-10],相对水而言气体更易获得并且不产生二次污染。为此,本文以高压气体为介质,针对煤粉堵塞煤层裂隙、钻孔和抽采管路等瓦斯运移通道堵塞问题,分析高压气体循环修复增透机理,优化确定气体压力等参数,改进高压气体循环修复增透装置并进行现场试验,以期为延长瓦斯抽采钻孔的使用周期和提高瓦斯抽采效率提供一种新途径。

1 钻孔瓦斯抽采衰减影响因素分析

煤层钻孔瓦斯抽采是通过煤层钻孔中负压破坏煤体中原有的“固态瓦斯煤溶液—自由瓦斯—原始水分”三相平衡体系,使煤层瓦斯以解吸、扩散和渗流的方式从煤层中向钻孔中运移,从而降低煤层中瓦斯含量的一种技术方法。

煤层瓦斯抽采实践表明,瓦斯浓度和单位时间的钻孔瓦斯流量随抽采时间均呈指数下降规律,瓦斯抽采衰减的程度与煤层瓦斯赋存条件、瓦斯抽采方式有关,瓦斯自然衰减、钻孔封孔质量和瓦斯流动通道堵塞是影响钻孔瓦斯抽采的主要因素,其中瓦斯流动通道堵塞包含煤层裂隙堵塞和抽采管路堵塞等。在目前煤层的初次增透和封孔质量均获重视的前提下,瓦斯流动通道畅通成为影响钻孔瓦斯抽采效果的关键因素。

2 高压气体循环修复增透机理

2.1 高压气体循环修复增透过程

高压气体循环修复增透是当抽采钻孔瓦斯浓度衰减之后,将其与抽采系统断开,将其抽采管与空气增压装置连接,压缩气体注入到抽采钻孔中,使钻孔周围煤体瓦斯达到吸附再平衡,然后突然打开阀门释放气体压力,此时钻孔周围的煤体瓦斯便会发生解吸,煤粉、煤渣在高压气体的携带下冲出钻孔,从而实现钻孔修复增透。该方法依靠高压气体的循环修复作用,在抽采钻孔内建立“增压—卸压—冲刷”的空气动力场、使钻孔周围煤体瓦斯发生“吸附—解吸”的相位变化场、钻孔周围煤体经受“膨胀—收缩—破坏”的交变应力场,这样“三场”之间相互影响、相互促进,共同实现抽采钻孔高压气体循环修复。

2.2 高压气体循环修复增透机理

高压气体循环修复过程是向抽采钻孔及抽采钻孔周围煤体内注入高压气体,然后再突然打开孔口阀门,使抽采钻孔内的高压气体突然释放的过程。可以从吸附解吸微观破坏作用、膨胀收缩宏观破坏作用和气体膨胀的破壁冲刷作用3个方面对高压气体循环修复增透机理进行分析。

(1)气体吸附解吸的破坏作用。微观上瓦斯以3种形式存在煤体中,即以固体瓦斯煤溶液的形式存在于煤基质块内部或者煤分子中,以吸附态的形式存在于煤孔隙、裂隙的表面,以自由态的形式存在于煤孔隙、裂隙中。抽采钻孔高压气体循环修复过程中,抽采钻孔周围煤体反复经受吸附—解吸作用,气体分子不断楔入煤基质中,然后又离开煤基质,使得煤基质中出现微空穴,煤基质在此过程中反复发生膨胀和收缩现象,煤基质膨胀和收缩交替发生使煤基质产生变形,并可能发生塑性破坏,进而增大煤体渗透性。

(2)煤体膨胀收缩的破坏条件。高压气体循环修复增透过程中,煤体瓦斯发生吸附解吸作用,煤体遭受膨胀和收缩变形,宏观上煤的应力应变状态也发生明显变化。

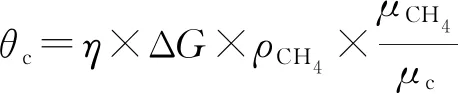

假设甲烷从煤中解吸时,释放出的煤的初始容积在分子力作用下将被碳原子充满,此时煤的结构将发生收缩。据此煤体收缩或者膨胀过程中其体积应变为[11]:

(1)

式中,θc为煤体收缩或膨胀过程中的体积;η为分子容积被煤微粒子的置换程度;ΔG为在煤结构中甲烷分子体积吸附或者解吸的相对值(ΔG=G0-G,G0为煤的初始瓦斯含量);G为煤的现有瓦斯含量;ρCH4为T=20 ℃条件下甲烷的密度;μCH4和μc分别为甲烷和煤的分子质量。

考虑矿山压力的作用,则煤在吸附解吸过程中的平均应变可表示为[12-13]:

εcp=(εcp)Γ+θc/3

(2)

当煤为均质体时,煤在吸附膨胀(解吸收缩)情况下的相对线性变形为:

Δε1=Δε2=Δε3=θc/3

(3)

式中,Δε1、Δε2、Δε3分别为煤在各方向上的线应变。

煤的吸附膨胀(解吸收缩)系数可用吸附膨胀(解吸收缩)条件下相对体积应变的导数表示:

(4)

式中,αcp为煤的吸附膨胀(解吸收缩)系数;P为气体压力;a、b为吸附常数;ρc为煤的密度;μCH4为甲烷的摩尔质量,μC为碳的摩尔质量。

式(4)反映了煤在高气体压力情况下的吸附变形稳定特性,当煤被气体完全充满时,其膨胀停止,吸附收缩系数趋于0。

当气体压力变化较小时,煤吸附膨胀(解吸收缩)过程中受到的应力可根据式(5)近似计算[14]:

(5)

式中,ΔP为气体压力变化量;σcp为由于煤吸附膨胀(解吸收缩)产生的应力,与气体压力增大或者减小时的方向一致,表现为煤体受到相应的压缩或者拉伸。根据式(5),当气体压力减小时,煤体表现为受到拉伸应力,在拉伸应力的作用下煤体将产生大量的微裂纹,从而使得煤体透气性增加。

(3)高压气体的循环修复的破壁冲刷作用。高压气体循环修复过程是抽采管路、抽采钻孔及其周围煤体组成的封闭空间注气和高压气体突然卸压的过程。当封闭空间注满的高压气体突然卸压时,高压气体膨胀做功,煤层裂隙中的煤粉会被高压气流冲出裂隙进入抽采钻孔,同时抽采管路、抽采钻孔中的煤渣发生破裂松动,在高压气流的携带下煤渣、煤粉被冲出钻孔,随着煤渣、煤粉的排出,瓦斯流动通道被打通,瓦斯抽采浓度增加,瓦斯抽采效果提升。

利用高压气体对煤壁的冲击破坏作用和卸压气体对孔隙材料的撕裂拉伸破坏作用以及高压气体对散料物质的搬运作用,将煤层裂隙堵塞物破碎运出钻孔,打开瓦斯流动通道,提高抽采钻孔的抽采效果。

2.3 高压气体循环修复增透气体压力的确定

抽采钻孔高压气体循环作用过程中,煤体的膨胀收缩产生的拉应力对煤体微裂隙的发育具有重要作用。根据岩石破坏的最大拉应力准则[15],拉应力应超过煤体的抗拉强度,才能起到促进煤体微裂隙发育发展、提高煤层透气性的作用。根据煤体膨胀收缩的宏观破坏作用分析,吸附解吸的气体压力差是吸附收缩拉应力的主要决定因素。

为了实现煤体微裂隙产生,高压气体循环修复增透气体压力的大小应满足式(6)[16-18]:

|σcp|≥σt

(6)

式中,σt为煤的最大抗拉强度;σcp为由于煤解吸收缩产生的拉应力。

3 高压气体循环修复增透试验

3.1 试验地点概况

赵家寨煤矿隶属于河南省新郑煤电有限责任公司,井田位于河南省新郑市西侧。该矿设计生产能力为300万t/a,为煤与瓦斯突出矿井。

试验地点选择在14205工作面,该工作面主采山西组底部二1煤层,平均厚度4.6 m,煤层坚固性系数0.26,煤层瓦斯含量11.46 m3/t。采用底板穿层钻孔抽采作为主要区域预抽措施,区域预抽措施的效果对工作面的接替有重要影响,14205上底抽巷是该工作面底板穿层巷道中的一个。14205上底抽巷为全岩巷道,掘进范围内上距二1煤层底板法距不小于10 m,沿二1煤层走向布置,巷道长度848 m。钻场布置为中对中,同侧约每70 m布置一个抽放钻场。

3.2 高压气体循环修复增透装置

高压气体循环修复增透装置由空气增压泵、自动卸压阀门、单向阀、控制阀门、压力表、主机箱体及附件箱组成[19-21]。附件箱内有不锈钢编织软管、一体式专用快速接头、力矩扳手、不锈钢探测杆等附件、工具。一体式专用快速接头紧固在抽采钻孔的抽采管上,通过不锈钢编织软管与主机相连。高压气体循环修复增透装置与抽采钻孔的连接如图1所示。

图1 抽采钻孔高压气体循环修复增透装置结构

高压气体循环修复增透装置依靠压缩空气作为动力,通过空气增压泵在抽采钻孔内建立高压气源,然后突然卸压,利用高压气体对多孔介质边壁的拉伸破坏作用和对散料物质的搬运作用,将钻孔抽采管内堵塞物粉碎成细粉状并冲出钻孔,利用煤体增压吸附膨胀—卸压解吸收缩作用产生的拉应力形成新的裂隙,增加钻孔周围煤体透气性,从而实现对瓦斯抽采钻孔的修复增透,提高瓦斯抽采效果。

3.3 高压气体循环修复增透气体压力的确定

根据赵家寨煤矿二1煤层瓦斯基础参数测试结果,吸附常数a=29.216 m3/t,b=0.805×10-6Pa-1,瓦斯和煤的分子质量分别为μCH4=16 g/mol、μc=12 g/mol,瓦斯和煤的密度分别为ρCH4=0.67 kg/m3、ρc=1 410 kg/m3,二1煤层的弹性模量E0=0.534×109Pa,瓦斯的动力黏度μ=0.22,修正系数η=0.6,煤的最大抗拉强度σt=0.58 MPa。

将上述参数代入式(5)可计算出,能够使煤体产生裂隙的最小气体压力为0.255 MPa,高压气体循环修复增透装置设计的最高气体压力为0.8 MPa,满足使用要求。

3.4 试验过程

2019年8月—9月,利用高压气体循环修复增透装置在赵家寨煤矿14205工作面上底抽巷的补47号、补41号、产4号、H19号、取5号、产5号、取4号、H17号、补1号钻场进行了底板穿层抽采钻孔的修复增透工业性试验,试验钻孔数量为20个。此次修复增透的钻孔中,瓦斯抽采时间短的3个月,长的在1年以上,经过一段时间的抽采,瓦斯浓度大多在3%左右,亟须再次进行修复增透措施。修复增透钻孔的基本参数见表1。

表1 修复增透钻孔基本参数

试验方法为在瓦斯抽采钻孔修复增透前后,分别对钻孔孔口瓦斯浓度、孔底瓦斯浓度和钻孔瓦斯纯流量进行测定。其中,为了综合评价修复增透效果,修复增透试验后钻孔孔口瓦斯浓度、孔底瓦斯浓度和钻孔瓦斯纯流量的观测时间为一周,每天观测1次。

3.5 试验结果及分析

(1)修复增透前后瓦斯浓度变化分析。利用光学瓦斯浓度测定仪对抽采钻孔修复增透前后孔口和孔底瓦斯浓度进行了测试,测试结果如图2和图3所示。

图2 抽采钻孔修复增透前后孔口瓦斯浓度对比

从图2和图3可以看出:实施修复增透措施后,抽采钻孔孔口和孔底瓦斯浓度均有明显提升。①修复增透前,抽采钻孔孔口瓦斯浓度为3%~7%,平均3.9%;修复增透后,抽采钻孔孔口瓦斯浓度为5%~13%,平均7.5%,修复增透后,抽采钻孔孔口瓦斯浓度为修复增透前的1.92倍。②修复增透前,抽采钻孔孔底瓦斯浓度为17%~45%,平均27.8%;修复增透后,抽采钻孔孔底瓦斯浓度为35%~70%,平均49.5%。修复增透后抽采钻孔孔底瓦斯浓度为修复增透前的1.77倍。

图3 抽采钻孔修复增透前后孔底瓦斯浓度对比

(2)修复增透前后瓦斯流量变化分析。在修复增透前后,利用孔板流量计、压差表及光学瓦斯浓度测定仪等对抽采钻孔修复增透前后瓦斯流量进行了测试,测试结果如图4和图5所示。

图4 抽采钻孔修复增透前后瓦斯流量对比

图5 抽采钻孔修复增透前后瓦斯纯流量关系散点

从图4、图5可以看出:实施修复增透措施后,抽采钻孔瓦斯纯流量提升效果显著。修复增透前,抽采钻孔瓦斯纯流量为0.16~0.67 L/min,平均值为0.29 L/min;修复增透后,抽采钻孔瓦斯纯流量为0.57~1.98 L/min,平均值为0.94 L/min。修复增透后抽采钻孔瓦斯纯流量为修复增透前的3.24倍。

通过分析修复增透前后瓦斯浓度变化和瓦斯纯流量变化可以得出,高压气体循环修复技术提升瓦斯抽采效果明显;修复增透措施实施后,由抽采钻孔孔底向抽采钻孔孔口,瓦斯浓度沿孔深的分布呈衰减趋势,特别是在抽采管实管与筛管交界处瓦斯浓度出现衰减拐点,表明修复增透措施对钻孔的密封有一定的影响。当使用的气体压力较大时,应采用二次注浆封孔技术加强对钻孔的密封,以提升抽采效果。此外,现场监测表明修复增透措施实施后钻孔瓦斯纯流量在1周后仍然会出现较大的衰减,因此可对钻孔再次实施修复增透措施,以提升煤层瓦斯抽采量。

4 结论

(1)抽采钻孔抽采后期,瓦斯流动通道堵塞是影响瓦斯抽采效果的关键因素之一;高压气体循环修复增透作用下,煤体膨胀收缩可使煤体产生大量微裂纹,并且利用高压气体的破壁冲刷作用将煤层裂隙堵塞物冲出钻孔,打开瓦斯流动通道,增加煤层渗透性,延长瓦斯抽采钻孔生命周期,提高瓦斯抽采效果。

(2)煤体膨胀收缩产生的拉应力大于煤体的最大抗拉强度是煤体微裂隙再发育的基本条件,而吸附解吸的气体压力差是吸附收缩拉应力的主要决定因素。

(3)实施修复增透措施后,抽采钻孔孔口瓦斯浓度为修复增透前的1.92倍,瓦斯纯流量为修复增透前的3.24倍,抽采钻孔瓦斯浓度和瓦斯纯流量均有明显提升,有效解决了松软煤层瓦斯抽采难题。