Q690耐张塔多环板空间节点力学性能研究

2021-08-04武永彩唐光辉屈讼昭王建涛

武永彩,唐光辉,屈讼昭,王建涛

(1.西安思源学院 城市建设学院,陕西 西安710038;2.西安交通大学 土木工程系,陕西 西安710049;3.河南城建学院 土木与交通工程学院,河南 平顶山467036)

伴随“西电东送”及“一带一路”国家战略的实施,超高压、特高压输电线路建设日趋大型化和复杂化,相比于传统角钢塔,承载高、气动性能优良、刚度大的高强钢管塔逐步在大跨越等重承载输电塔中得以应用[1-2].管板节点作为高强钢管塔的常用节点形式,其承载性能关乎整塔的抗倒塌安全性,而面临高强钢带来的薄壁化问题,亟需研究高强管板节点的力学性能及失效机理,确保高强钢管塔的安全可靠[3-4].

国内外学者针对管板节点的力学性能进行了不同程度的研究[5-16].如,Cheng等[6]对管板节点进行了研究,结果表明在钢板与钢管连接末端(槽末端)应力集中明显;Saucedo等[8]对8个管板节点进行拟静力试验研究,试验结果与规范计算值对比,结果相差较大;Hassan等[11]通过对管板节点的试验及有限元分析,重点研究了节点板长度及位置等因素对节点承载力的影响;李正良等[12-14]对主管控制和环板控制的管板节点进行试验研究,基于能量原理提出了节点极限承载力计算公式.虽然对管板节点研究有一定积累,但目前管板节点的研究多集中于低强度等级钢材,且涉及的节点形式多为平面节点或构造简单的空间节点,与实际工程中杆件交汇繁多的空间节点在传力路径、破坏模式和受力性能上有较大差异[17-18],因此,仍需进一步明确高强钢多环板空间节点在安装、断线及大风等典型设计工况下的力学性能和受力机理.

本文基于Q690高强钢SJC1型耐张塔足尺试验,结合有限元建立多环板空间复杂节点的计算模型,研究高强钢多环板节点在断线和大风等不利工况下的力学性能,揭示其空间耦合受力机理,为高强钢管塔的推广及应用提供参考借鉴.

1 真型塔试验

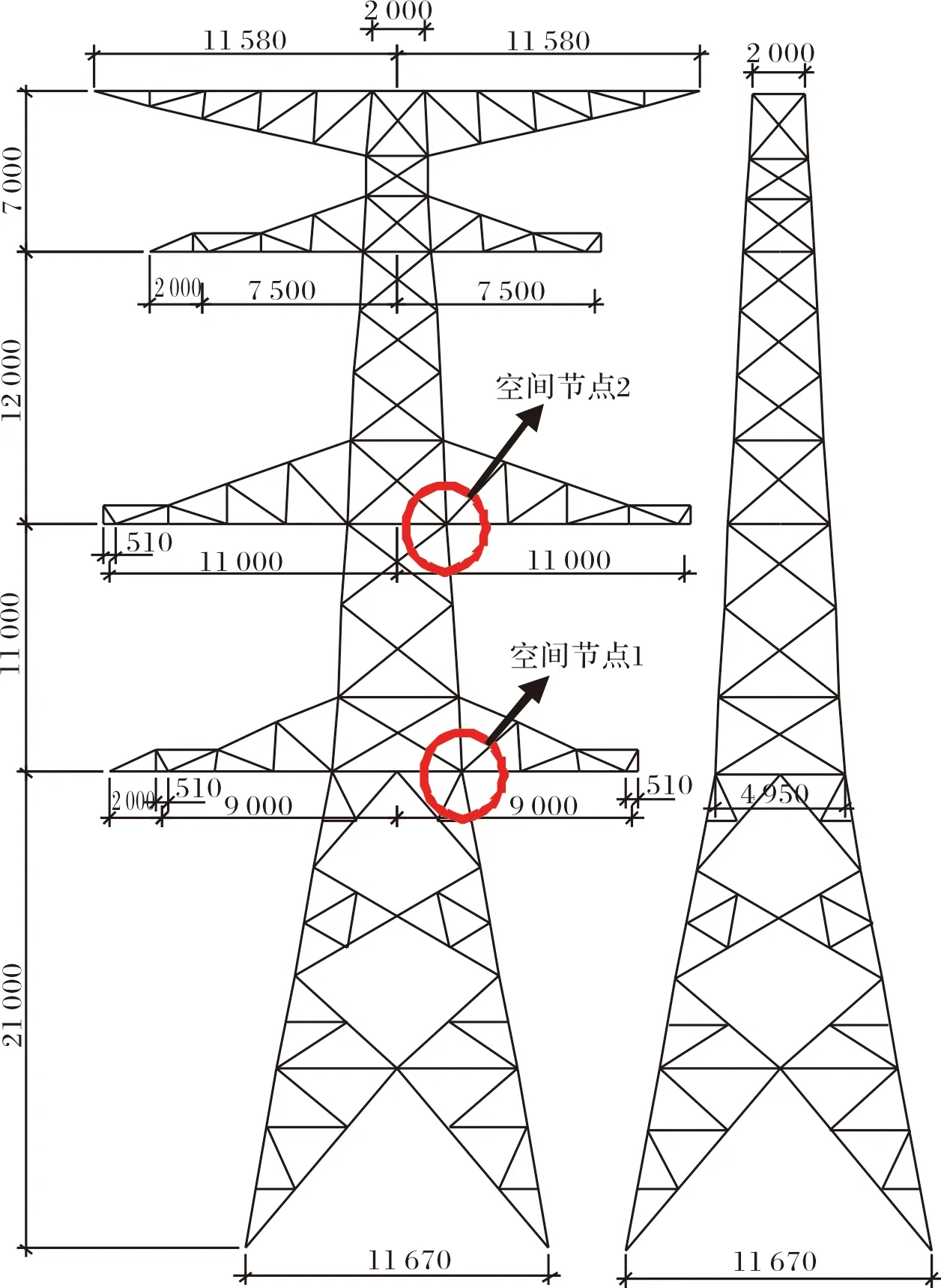

1.1 整塔设计参数

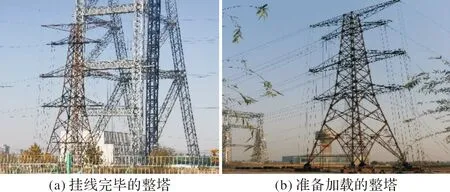

如图1所示,试验塔全高51 m,总重约46 t,塔身主材采用Q690高强钢管,横担主材采用Q420高强角钢,其他斜材和辅助材仍采用Q345和Q235钢材,该塔由河南鼎力钢塔股份有限公司生产.试验塔的主要设计条件:设计风速30 m/s;导线设计覆冰10 mm,地线设计覆冰15 mm;导线型号4×LGJ-630/45;地线型号JLB35-185;试验塔采用平腿,呼高21 m.本文重点研究不利工况下塔身与下横担和中横担连接处多环板空间节点(图2)的应力与变形分布情况,为Q690高强钢多环板节点的设计提供参考依据.

图1 Q690SJC1耐张塔单线图(单位:mm)Fig.1 Schematic of Q690SJC1 tension tower(Unit:mm)

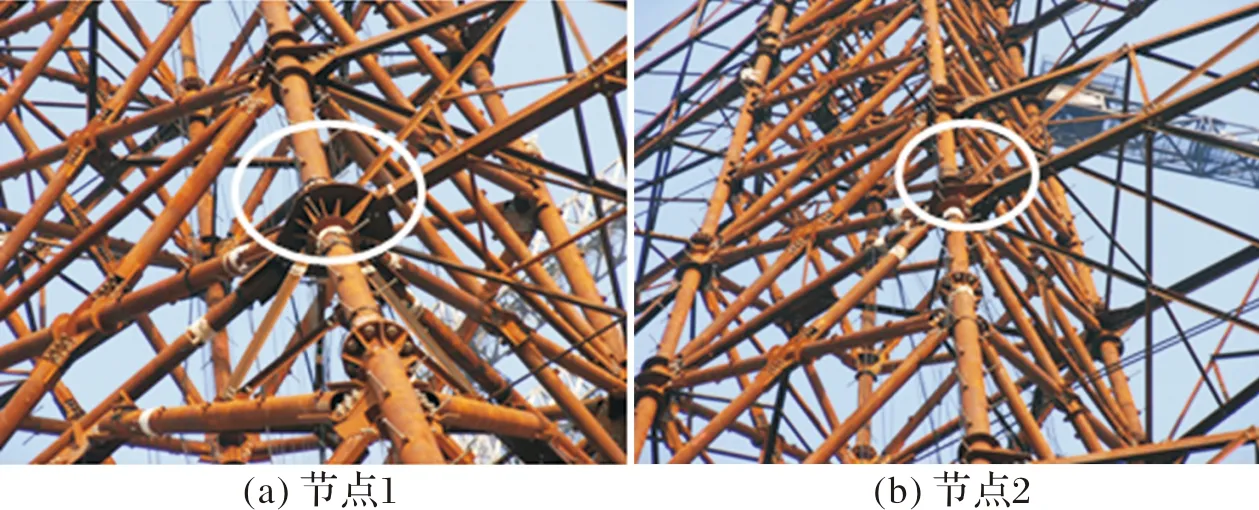

图2 Q690SJC1耐张塔复杂空间节点Fig.2 Complex space joints of Q690SJC1 tower

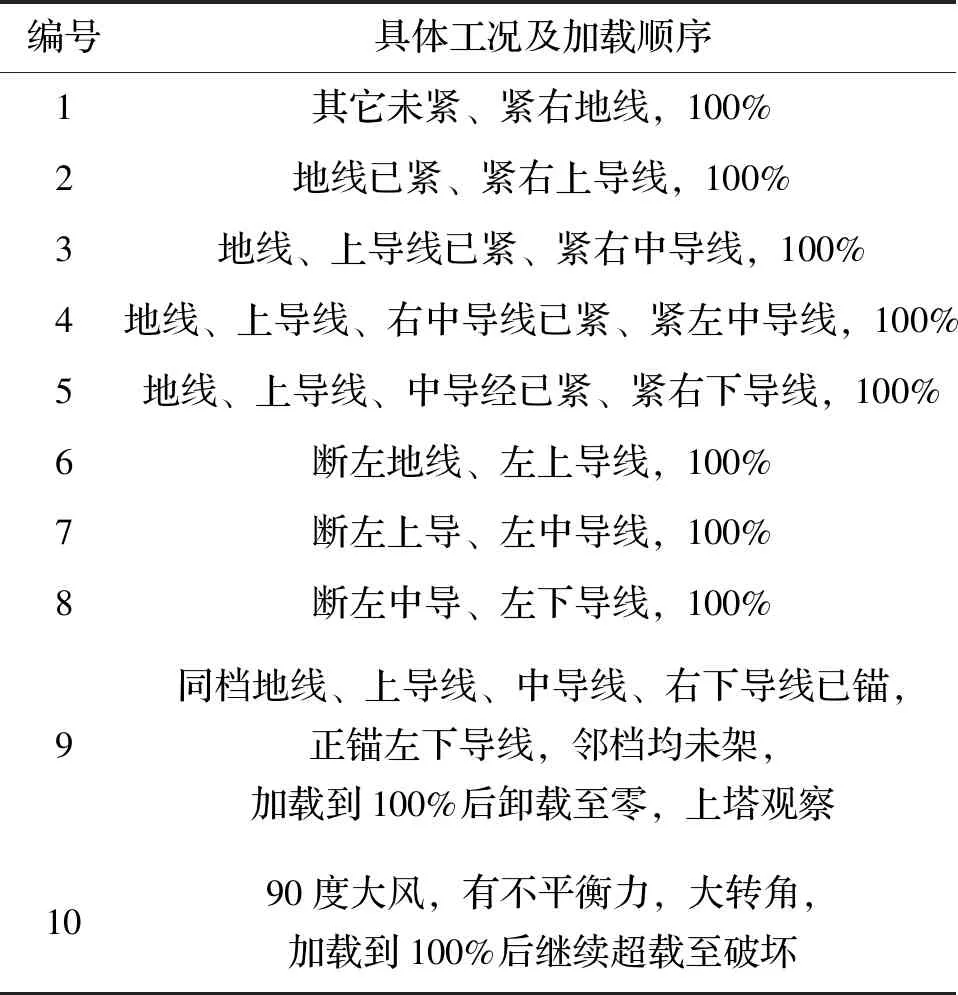

1.2 加载工况及试验结果

足尺整塔试验力学性能测试在霸州特高压杆塔试验基地进行,在试验基础上对塔身进行组装,加荷点通过连有测力传感器的钢丝绳与加荷用液压缸相连,加载系统为液压闭环自动加荷系统,位移测量采用全站仪,塔身关键部位应变测量采用应变片,试验加载如图3所示.本次试验加载工况如表1所示.

表1 加载工况Tab.1 Summary of Loading Conditions

图3 Q690SJC1耐张塔加载现场图Fig.3 Loading diagram of Q690SJC1 tower

Q690高强钢管塔当按工况10加载至190%时,塔腿主材发生整体失稳,从而导致整塔倒塌.在整个试验过程中,钢管塔空间复杂节点未发生明显的变形和破坏.鉴于试验过程中节点未明显破坏,故采用有限元方法研究空间节点1和2在不利工况下的承载力状态及空间受力机理,为高强钢管塔的优化设计提供可靠依据.

2 整塔节点有限元建模

2.1 建模参数

针对拟研究的复杂空间节点1和2利用ANSYS建立有限元模型,采用shell281单元模拟节点的主材、斜材、环板和节点板,钢材本构采用理想弹塑性模型,斜材和节点板等处的螺栓连接利用MPC184单元模拟.如图4的复杂空间节点有限元模型,节点1和2模型中边界条件为主材下端固结,上端及其他支管只允许有轴向位移,节点杆件施加荷载由整塔有限元计算后提取杆件内力进行施加.节点1中两端的环板高度为80 mm,厚度为10 mm;中间环板厚度为14 mm;0°和90°节点板上侧部分厚度为12 mm;180°节点板上侧部分厚度为14 mm,其余节点板及加劲板厚度均为10 mm;主管材质为Q690,中间环板和0°节点板上侧部分为Q420,其余构件均为Q345.节点2中两端环板高度为100 mm,厚度为12 mm;中间环板、0°和270°节点板的厚度均为12 mm;90°节点板(即支管1、2、3所连接的节点板)厚度为14 mm;主管材质为Q690,中间环板为Q420,其余构件均为Q345.复杂节点1和2的关键杆件的截面尺寸如表2所示.

表2 节点关键杆件参数Tab.2 Sectional dimensions of key members

2.2 模型验证

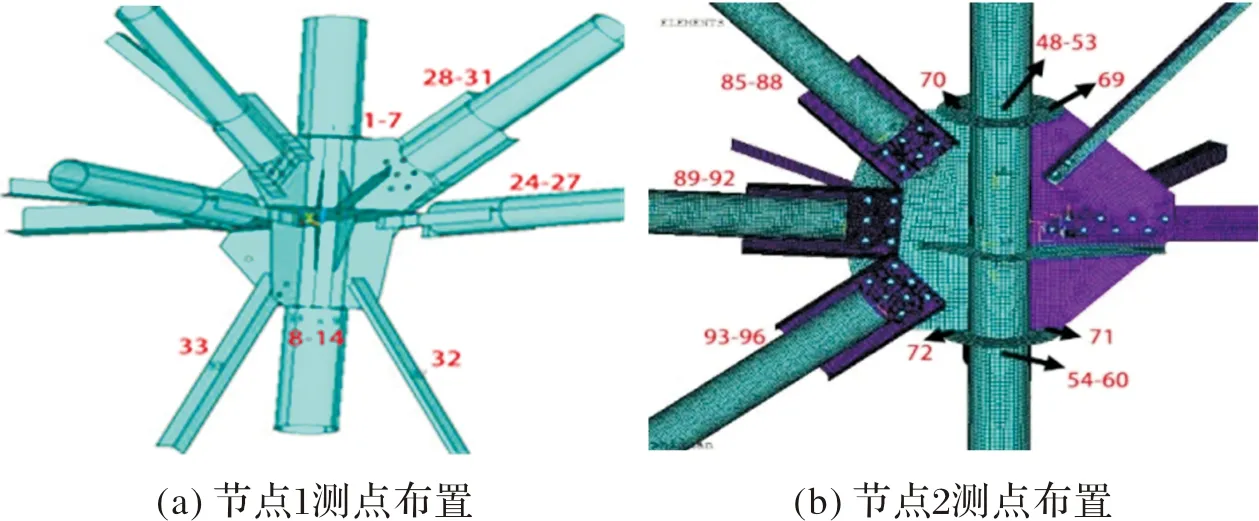

为验证2.1节中复杂空间节点有限元模型的准确性,将计算的不同加载工况下节点的变形与试验值对比,测点布置如图5所示.

图5 节点应变测点布置Fig.5 Arrangement of strain measuring points of joints

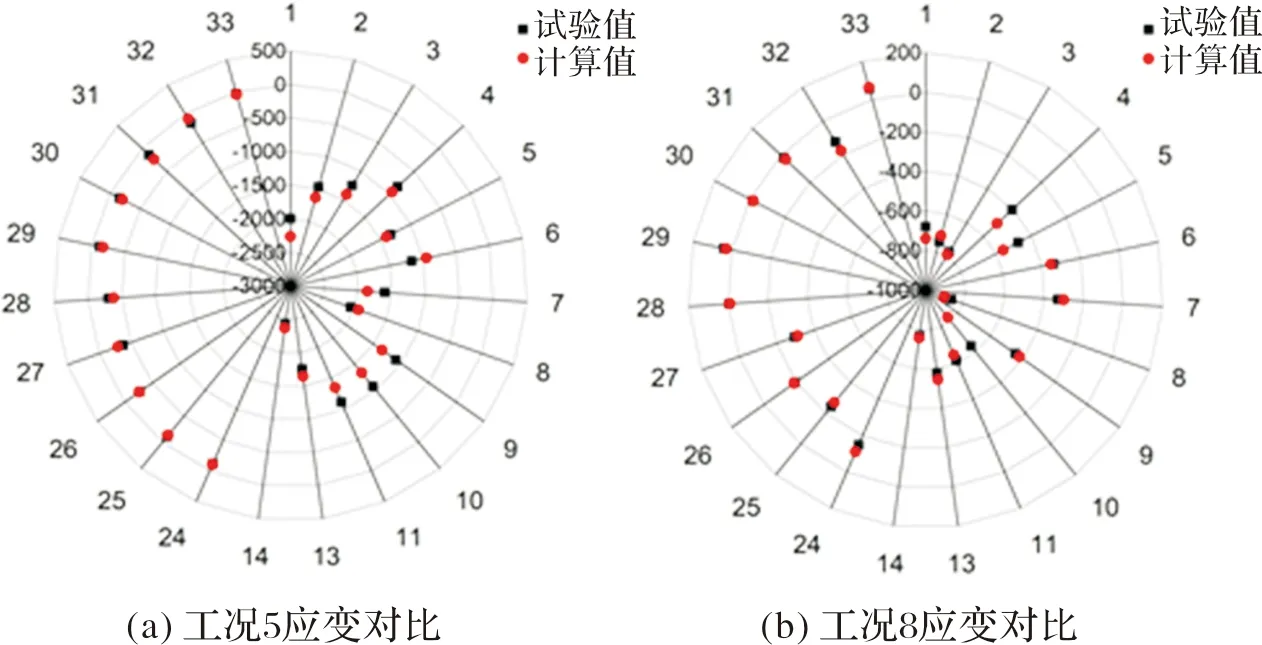

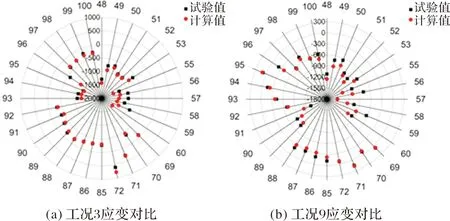

如图5所示,1号节点主材上测点布置在主材与上下环板连接处,上部编号为1~7,下部为8~14,圆支管上测点布置在管的中部,环向一圈4个测点,每个角钢中部只布置一个测点;2号节点主材上测点布置在主材与上下环板连接处,上部编号为48~53,下部为54~60,圆支管上测点布置在管的中部,环向一圈4个测点,在环板处贴有应变片69~72.有限元验证结果如图6和图7所示,表明,典型工况下节点1和节点2有限元计算的应变值与试验值之比介于1.09~1.22,总体上本文建立的有限元模型准确性较高,为后续空间节点受力分析奠定了基础.

图6 节点1不同工况下模型验证结果Fig.6 Validation results of joint 1

图7 节点2不同工况下模型验证结果Fig.7 Validation results of joint 2

3 有限元结果分析

本节基于验证的空间节点有限元模型,对典型的空间节点在安装、断线及大风等不利工况下的受力性能进行分析.

3.1 复杂空间节点1

限于篇幅,对于空间节点1,以表1中工况8和工况10下节点计算结果为例进行说明.

3.1.1 断线工况(工况8)

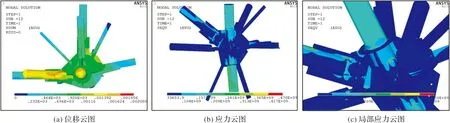

工况8为断左中导、左下导线,100%施加荷载.如图8所示,从位移云图可以看出,整个节点变形在2.09 mm范围内,最大位移出现在8号支管下端部,除8号支管变形较大外,变形主要发生在主材上,支管8的变形较大,位移为2.09 mm,由于主材一端固结,且节点的整体刚度较大,所以节点的整体变形不明显,主材变形在1.86 mm以内;从整体应力云图可知,主材应力范围在209~313 MPa之间,支管应力较小,节点在该工况下仍能继续承载,在该设计荷载作用下,节点安全度较高;如图8(c),环向加劲肋与主材连接处、槽形插板与支管连接处出现应力集中,尤其是环向加劲肋与主材连接处和支管8与槽形插板连接处应力较大,对于此处焊缝连接位置易发生的应力集中现象,应严格控制焊接质量,防止节点由于焊缝开裂而破坏.

图8 节点1工况8下的计算结果Fig.8 Calculated results of joint 1 in condition 8

3.1.2 大风工况(工况10)

工况10为90度大风,有不平衡力,大转角,加载到100%后继续超载至破坏.如图9所示,从位移云图可知,节点变形在2.53 mm范围内,最大位移出现在无轴向约束的主材端部,变形主要发生在主材之上,支管8的变形相对较大,位移为2.09 mm,整体上由于环向加劲肋对于节点的加强作用,节点的变形不明显;从应力云图可知,主材应力范围在320~400 MPa以内,支管应力在240 MPa以内.节点在该工况下仍能继续承载,在该设计荷载作用下,节点是安全的;如图9(c)支管8与槽形插板连接处应力较大,环板靠近主管一侧应力较环板外侧偏大.

图9 节点1工况10下的计算结果Fig.9 Calculated results of joint 1 in condition 10

3.2 复杂空间节点2

限于篇幅,对于空间节点2,以表1中工况9和工况10下节点计算结果为例进行说明.

3.2.1 安装工况(工况9)

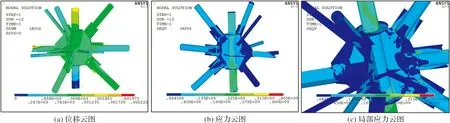

工况9为同档地线、上导线、中导线、右下导线已锚,正锚左下导线,邻档均未架,加载到100%后卸载至零,上塔观察.位移和应力云图如图10所示.

图10 节点2工况9下的计算结果Fig.10 Calculated results of joint 2 in condition 9

图10(a)表明节点变形在6.23 mm范围内,最大位移出现在5号角钢端部,变形主要发生在主材和1、2号支管上,支管2下端的变形为3.55 mm,主材变形在3.11 mm以内,节点的整体变形不明显;应力云图10(b)显示主材应力范围在265~441 MPa以内,大部分支管应力较小在265 MPa以内;图10(c)云图表明,环板与主材连接处,角钢与节点板及槽形插板与支管连接处出现应力集中,尤其是支管2与槽形插板连接处和环板与主材连接处应力较大,故应严格控制焊接质量防止焊缝开裂破坏.

3.2.2 大风工况(工况10)

如图11,工况10下节点位移云图表明,整个节点变形在2.22 mm范围内,最大位移出现在无轴向约束的主材端部,变形主要发生在主材之上,大风工况下节点变形较小;从整体应力云图可知,主材应力集中于225~360 MPa,支管应力在225 MPa以内;由局部应力云图可知,槽形插板与支管连接处及环向加劲肋与主材连接处应力较大.

图11 节点2工况10下的计算结果Fig.11 Calculated results of joint 2 in condition 10

3.3 空间耦合受力分析

输电塔空间节点处杆件交汇繁多,大风不利荷载条件下导致杆件荷载非线性变化,环板空间节点极易因多向耦合受力产生塑性变形,诱发节点破坏.本节针对横担与塔身连接处的关键节点,基于表1大风设计工况下整塔计算结果,变化空间节点关键构件的荷载施加模式,研究空间节点的受力机理.图12和图13分别为空间节点1和2在不同加载模式下的环板与主管交界处的截面应力分布规律.

图12(a)所有杆件比例加载下,节点最大应力为729.6 MPa(250%比例加载),发生在99°方向;荷载从100%增加到150%、200%和250%时,最大应力处分别增加了32%、56%和77%.根据整塔计算结果,节点1塔身内侧支管5、8和10承受荷载较大,为受力主控杆件,图12(b)和图12(c)为上述关键杆件不同加载比例下的受力分析.图12(b)塔身内侧支管5、8和10同比例加载模式下,随着荷载的增加,支管5、8和10所在塔身内侧的截面应力逐渐增大,最大应力为709.8MPa,发生在截面170°方向;荷载从50%增加到100%、150%、200%和250%时,最大应力分别增加了56.3%、94.6%、124.5%和156%.与支管5、8和10所在截面相对的塔身横担侧截面的应力逐渐减小,其相对于塔身内侧截面应力变化较小,其余截面的应力基本不变,图12(c)支管5、8和10变比例加载模式下,截面应力的变化主要表现在支管5、8和10所在截面方向及其相对的位置,加载杆件间不同位置的界面处应力波动较小.

图12 节点1空间受力分析Fig.12 Spatial stress analysis of joint 1

图13(a)所有杆件比例加载下,在截面90°方向节点出现最大应力637.3 MPa(250%加载比例),相比于同荷载比例下变坡处节点(节点1)计算结果,横担节点(节点2)设计安全冗余度较高;荷载从100%增加到150%、200%和250%时,最大应力分别增加了50%、90.2%和119%.根据整塔计算结果,节点2塔身内侧支管1、2和3为受力主控杆件,图13(b)和图13(c)为上述关键杆件不同加载比例下的受力分析.图13(b)在塔身内侧支管1、2和3同比例加载模式下,随着荷载的增加,支管1、2和3所在塔身内侧的截面应力逐渐增大,最大应力为482 MPa,发生在90°方向;荷载从50%增加到100%、150%和200%时,最大应力处分别增加了56%、112.5%和158%.与支管1、2和3所在截面相对的塔身横担侧截面的应力逐渐减小,相对于塔身内侧应力变化较小.图13(c)在支管1、2和3变比例加载模式下,截面应力的变化主要沿支管1、2和3方向及其相对的位置;与杆件1~3位置相对垂直的杆件与环板截面交界处,空间耦合受力下应力水平变动较小.

图13 节点2空间受力分析Fig.13 Spatial stress analysis of joint 2

通过上述不同加载模式下节点关键截面应力分布规律,节点多向加载模式下,环板与主管交界处的应力主要沿支管轴线方向与节点板相交位置处分布,应力水平与支管所承受的荷载正相关;当空间耦合加载时交界处应力在不同支管间的增长变化较小,受多向空间耦合作用较小.主管塔身侧的应力变化较横担侧显著,节点的塑性区主要集中于塔身内侧,建议在主管塔身内侧增设竖向加劲板进行节点的优化补强.

4 结论

(1)Q690 SJC1足尺耐张塔试验结果表明节点的强度、刚度满足设计要求;建立并验证了高强钢多环板空间节点有限元模型.

(2)有限元分析结果表明,环向加劲肋对于节点的加强作用显著,断线和大风等不利工况下环板或加劲肋与主材连接处、槽形插板与支管连接处应力集中现象显著,应严格控制焊接质量.

(3)大风设计工况下变坡处节点(节点1)所有杆件同比例加载至250%时,环板与主管交界处的99°方向截面应力可达为729.6 MPa,同加载比例时横担节点(节点2)的截面90°方向最大应力637.3 MPa,节点2设计安全冗余度较高.

(4)变化关键受力杆件加载比例,环板与主管交界处的应力主要沿支管轴线方向与节点板相交位置处分布;空间耦合加载下交界处应力在不同支管间的增长变化较小;节点塑性区主要集中于塔身内侧,建议在主管塔身内侧增设竖向加劲板进行节点优化补强.

本文研究结果可为高强钢管输电塔在特高压等工程中的应用提供设计参考依据.