基于汽车电器开关一体式集成连接器的应用研究

2021-08-04张立新黄庆达郭庆铁严胜义

张立新,肖 丹,黄庆达,郭庆铁,严胜义

(温州长江汽车电子有限公司,浙江 温州 325000)

汽车电子技术日新月异,而在汽车整车内部有数万个零部件,其中数百个电路连接器肩负着电路讯号的输入和输出,在电路的功能实现中起到关键的作用。

这些连接器让整车的制造变得简便,能让各零部件供应商分工明确,同步开发,为整车的研发缩短了时间等成本,也能为车辆的诊断与维修带来便捷。汽车的故障诊断,可以通过OBD接口(连接器之一)连接汽车电脑,查询汽车故障所在。而汽车电器零部件因为寿命到期或者损坏等因素不可避免,一旦损坏需要更换,只用拔出连接器更换新的零部件即可。本文介绍了汽车连接器的分类、应用形式、标准要求,以一体集成化连接器为研究对象,从设计、试验到应用等环节与原厂连接器对比验证。验证结果表明一体集成化的设计方案具有很灵活的应用形式、更低的生产成本、更高的生产效率、更广阔的应用前景和实用价值。

1 汽车连接器的组成、分类及应用

1.1 汽车连接器的组成

汽车连接器同其它连接器相同,由端子、护套及其它附件组成可实现电气连接的组合件。

1)端子:端子实现电性能的导通,从而实现信号的传递,是整个元器件的核心部分,端子可分为公端子与母端子,两者均为金属材料。

2)护套:主要采用绝缘性的塑料材料制成。一方面固定端子,为公端子与母端子接触提供良好的环境;另一方面固定连接器,实现较好的连接强度。

3)其它附件:以实现其它特定需求,例如:防水连接器,则需增加橡胶密封件来实现防水性能;通信类连接器,需增加屏蔽环以防止音频视频信号在传输过程中的损失;安全气囊连接器中需增加电磁环降低外界错误的微弱电信号无端引爆安全气囊;还有安装定位用的,如二次锁、安装扣等。

1.2 汽车连接器的分类

汽车连接器虽然实现的作用都相同,但在类型、结构形式、功能上却有不同的分类形式。按类型分类,可以将汽车连接器分为公端和母端,防水连接器和不防水连接器;以连接的对象不同,按结构形式分类,可将汽车连接器分为线对线连接、线对板连接、板对板连接等;按连接器所连接的电器功能不同,可将汽车连接器分为传统连接器、专业连接器。

1.3 传统连接器在汽车电器开关上的应用

汽车电器开关信号的传达,以整车线束及连接器为枢纽,如同人的神经系统,将信号进行传递。

一般汽车电器开关所使用的连接器,既有使用公端,也有使用母端的。其中以使用公端,且公端焊接于PCB板端的为绝大多数,以使用带线束的公端或母端为少数。而PCB板端的则绝大多数以一体化集成为主,原型件为辅。

原型件,即连接器原厂或结构完全类同原厂的零件;一体化集成,即连接器的护套部分开发集成于电器开关上,电器制造商再重新另行开发设计金属端子零件(插针/插片总成)。

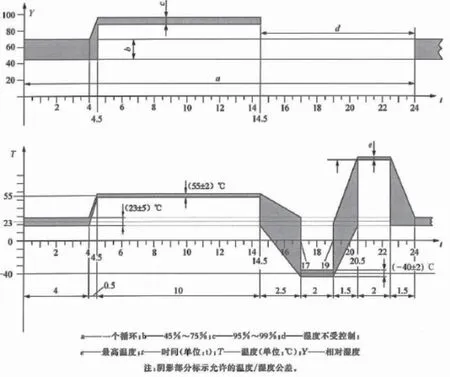

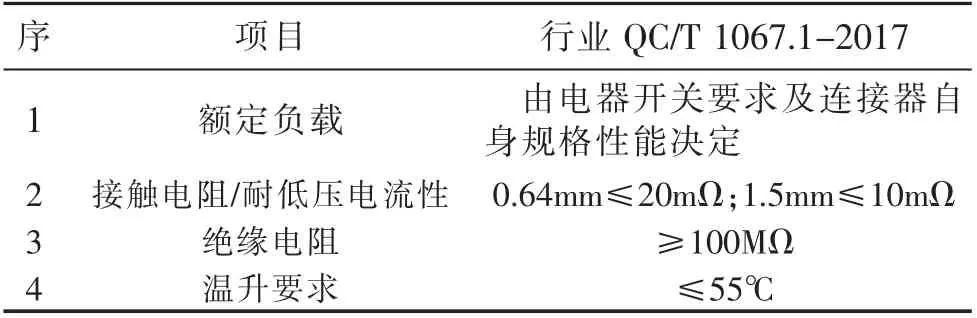

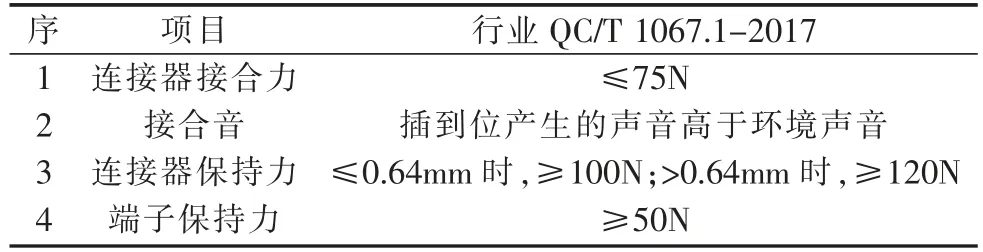

2 汽车连接器执行的标准要求

汽车连接器作为汽车上的零部件,有专项的标准要求。以汽车电器开关存在时,有汽车电器产品的标准要求;以线束端存在时,有线束端的标准。因此,产品需同时符合两套标准要求,此两套行业标准有相关参数定义,各OEM同时也有相关参数定义。各OEM间标准虽然不同,但实质的要求基本一致,现将行业标准及通用汽车标准中较关键的电性能要求(表1)、机械性能要求(表2)、环境性能要求(表3、图1)等三方面作归纳总结[1],其中表格中凡是涉及的尺寸均指端子的规格尺寸。

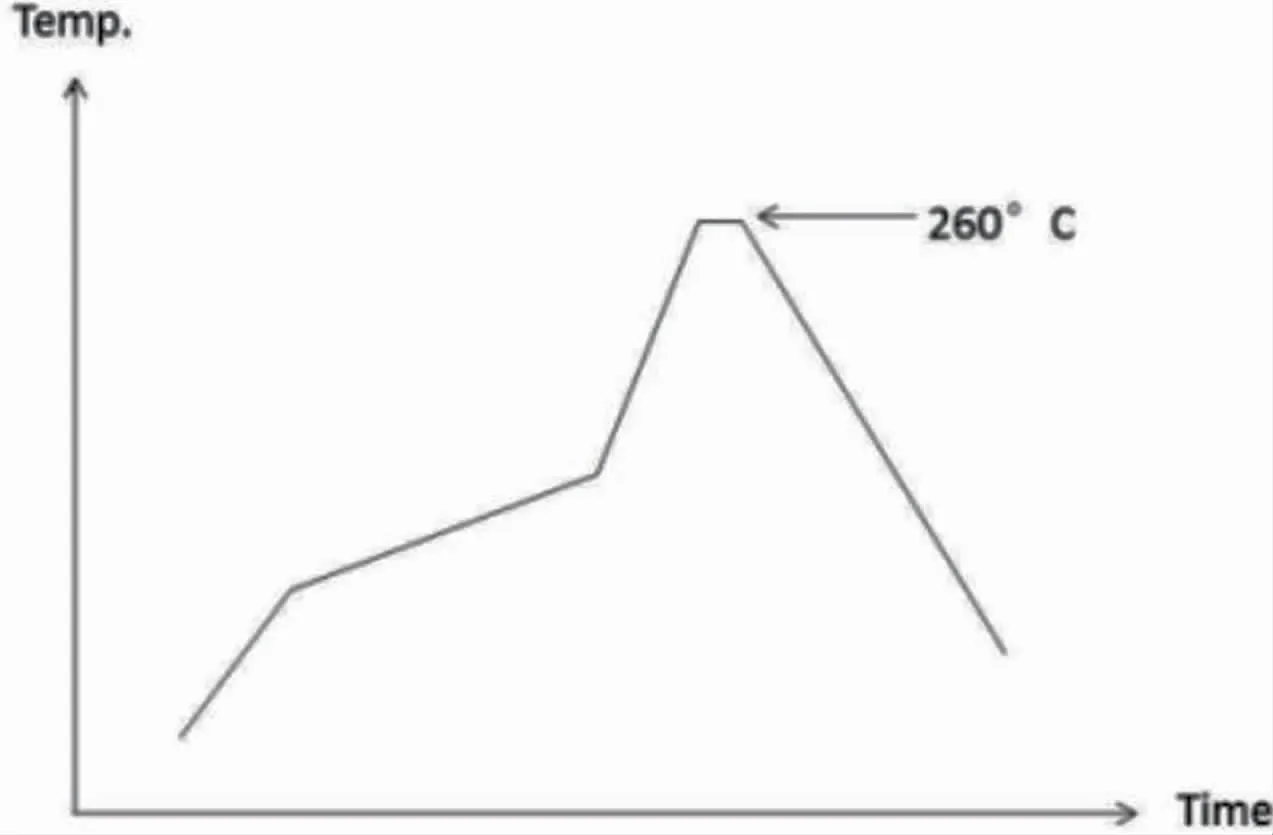

图1 温度/湿度循环

表1 电性能要求

表2 机械性能要求

表3 环境性能要求

3 连接器回流焊工艺的介绍及要求

连接器作为汽车电器产品的一部分,需要通过焊接技术焊接在电器产品上。随着现代工业化的进步,焊接技术也早已更新换代,目前连接器的焊接生产主要以回流焊工艺为主,其它波峰焊、机器人辅助焊接为辅。

回流焊设备的内部有一个加热电路,将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结。回流焊的优势是温度易于控制,焊接过程中还能避免氧化,制造成本也更容易控制,且相对于传统的采用手工将元器件插在线路板上,回流焊有明显高效、高焊接品质的特点。

回流焊主要可以分为两类:SMT贴片,指Surface Mounted Technology,与PCB通过焊盘焊接;THR通孔焊,指Through hole reflow,与PCB通过金属化孔焊接。

回流焊对连接器的耐高温提出了较高的要求(图2),需要连接器在回流焊260℃高温10s后,无明显变色氧化现象;同时对于连接器的包装有标准化的要求(图3),能自动取料,提高生产效率。

图2 回流焊过程温度/时间图

图3 回流焊元件包装图示

4 一体式集成连接器的设计开发

一体化集成,即连接器的护套部分,在现有原型件的基础上,根据产品综合需求,开发集成于电器开关上,电器制造商再重新另行开发设计金属端子零件(插针/插针总成)。

4.1 连接器的拆解

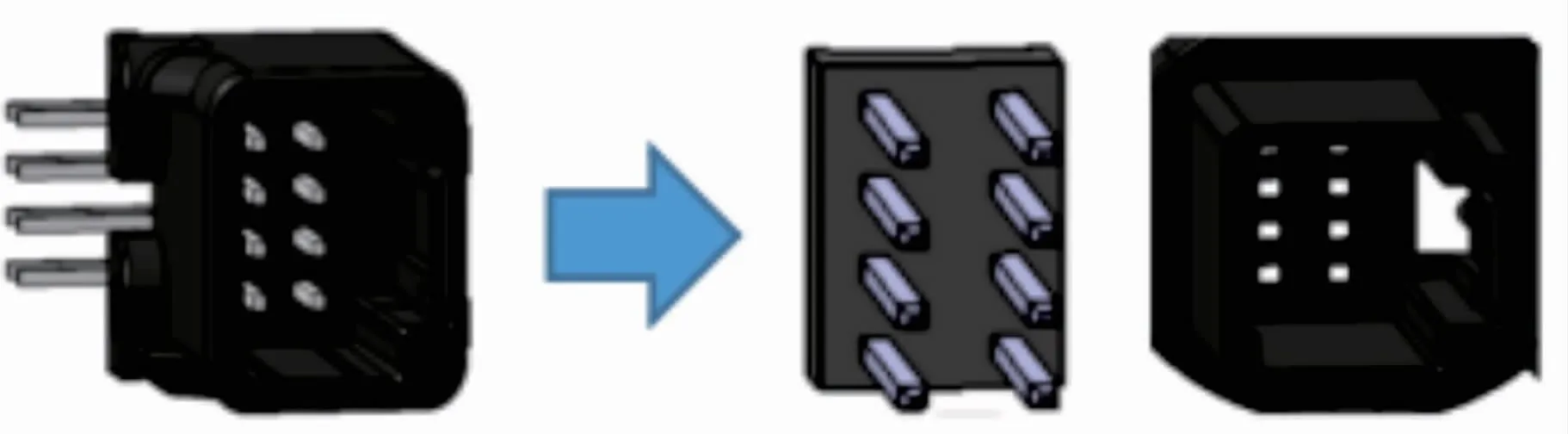

整体方案确定后细化设计连接器的各功能部分,将原型连接器进行拆解,原塑料部分一体化集成至电器壳体中,原插针部分(金属端子)拆解至插针中各自有效地分解成两部分,并确认壳体塑料相关性能可符合连接器的相关性能要求。如图4所示。

图4 品牌连接器的原型拆解后一体化集成后零件

4.2 底座(护套)挂扣强度的校核

由于一体化集成后护套部分的材料按电器壳体的材料,一般选用PC/ABS。护套主要作用为定位与锁定两连接器,并保证一定的连接力。因此,护套锁扣的强度将是护套的关键性能特性。

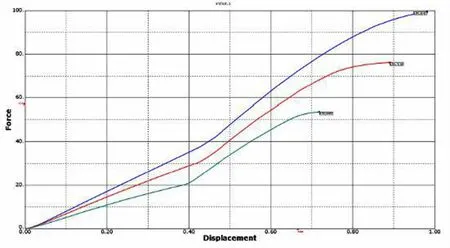

本文在原型连接器基础上调整局部壁厚和结构优化,针对3种不同方案的挂扣保持力强度作CAE分析[2-3]。3种不同方案结构如图5所示,对应的拔出力曲线如图6所示,挂扣拔出力强度见表4。

图5 3种不同方案结构示意图

图6 3种方案对应的拔出力曲线

表4 3种不同方案下的挂扣拔出力强度

通过CAE分析可知,方案3挂扣拔出力125N>110N风险较低,可采纳,详见表4。

4.3 回流焊插针的设计

4.3.1 塑料材料的选择

由于回流焊高温260℃的要求,以及连接器绝缘性及法律法规中阻燃性的要求,塑料材料选取杜邦生产的高性能聚酰胺树脂PPA-GF30,熔融温度达到310℃,满足回流焊温度的要求。

4.3.2 金属材料的选择及性能核算

材料的选择一般与插接器Pin针的截面尺寸(强度)、所承受的负载有关,金属材料的选用除客户对材料的特殊要求外,参考USCAR-EWCAP发布的材料性能要求[4],选用铜合金H70,电阻率ρ为0.062×10-6Ω·m(20℃)。

1)电导率的校核

依公式电导率(%IACS)=0.017241/ρ×100%,H70的电导率=0.17241÷0.062×100%=28%IACS。计算结果28%IACS与US CAR-EWCAP要求中的≥28%IACS相符[4],因此材料选型电性能要求可行。

2)接触电阻的校核计算公式:

式中:ρ——导体材料的电阻率,Ω·mm2/m;L——:导体的长度,m;S——导体的横截面积,mm2。电阻率ρ转换单位:0.062×10-6Ω·m=0.062Ω·mm2/m。

于是,R=0.062×11×10-3÷(0.64×0.64)=0.279×10-3Ω≈0.3mΩ,满足R<5mΩ的标准要求。

综上两项,插针材料的选择符合电性能要求。

3)材料状态的确定[5]

根据综合力学性能要求及GB/T 21652-2017查询定状态为H02,插针材料选用H70H02。

4.3.3 金属Pin针常用的电镀工艺

镀锡是Pin针最常用的电镀种类,可焊性高、信赖性高,相比镀金或者镀银,价格低廉,行业常确定镀锡3~5μm,镍底:1~2μm为标准。

4.3.4 回流焊THR插针结构的设计

1)重心相对定位面居中,插件放置于PCB上及传输过程中不会有倾倒。

2)浅蓝色定位面需布于4角(图7),以便让出更多空间便于回流焊过炉时热量的传递,利于锡膏的融化、提高焊接品质。

图7 THR插针结构示意

3)塑料块定位宽度W为5mm,高度H按2.5mm设计,插针露出PCB高度为1mm。

4.4 试验验证及结果

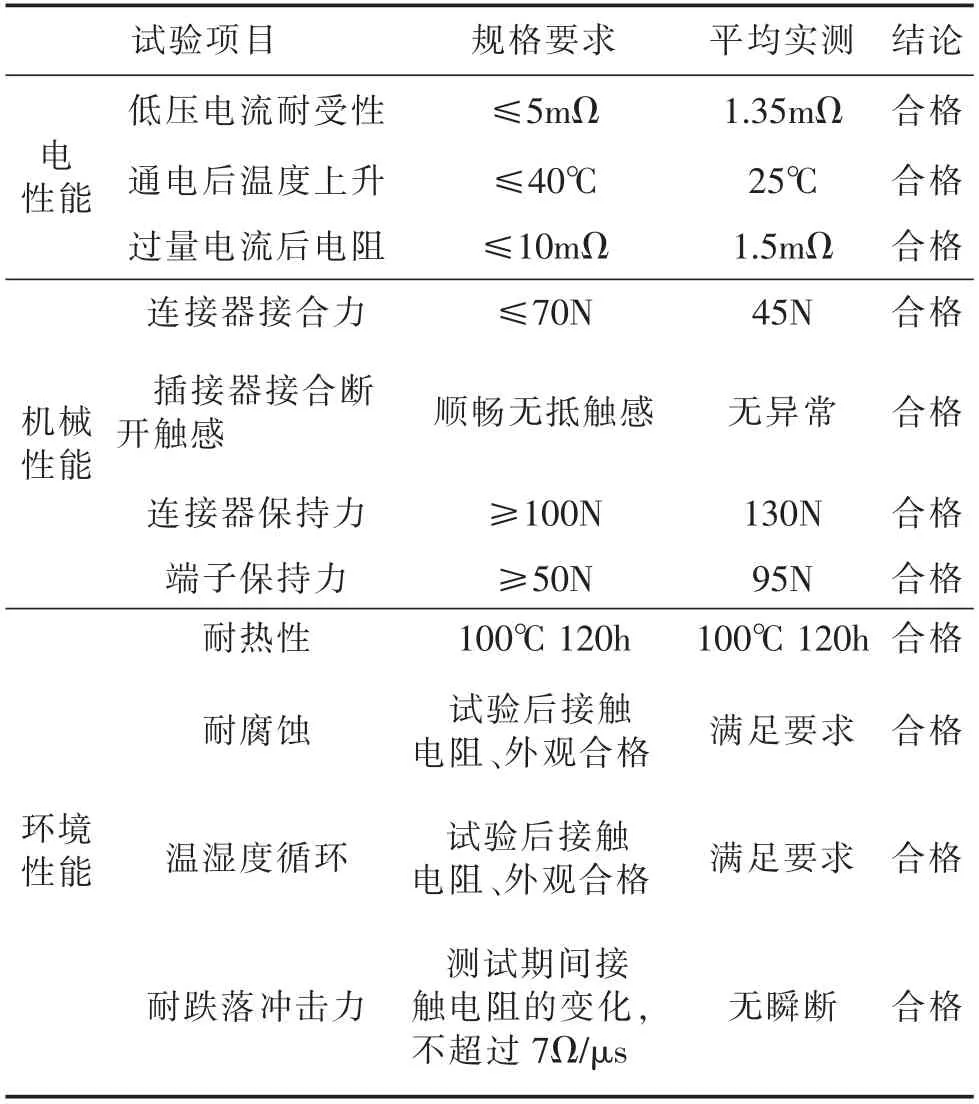

连接器作为电器产品与整车沟通的桥梁,在产品的开发过程中,需要进行严格的试验验证。针对连接器的标准要求(表5),展开相关性能试验验证。

表5 一体化集成连接器进行的专项试验验证及结果

4.5 成本对比分析

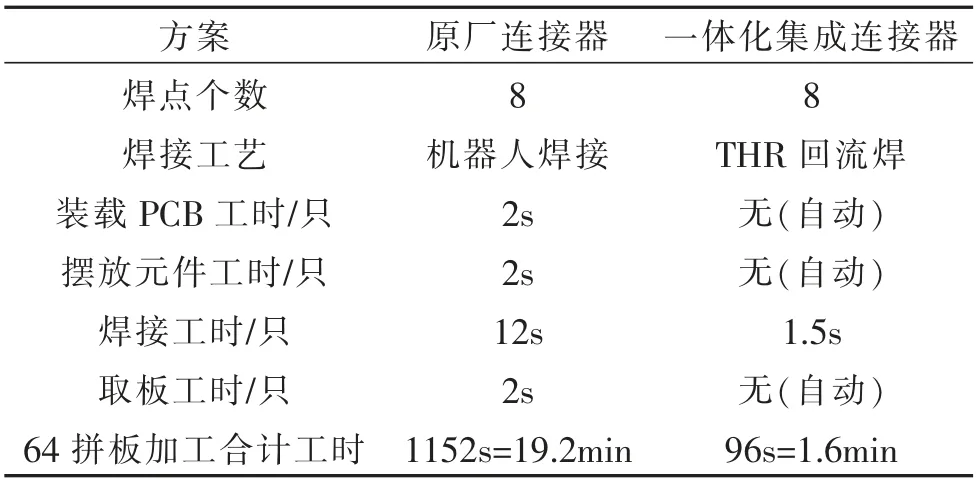

以此项目中原厂件型号为例,从生产过程成本、生产效率,经多款连接器横向对比,采用一体式接插件设计能较高地提高生产效率,节约生产成本。具体见表6、表7。

表6 原厂件与一体化集成连接器焊接生产成本对比 元

表7 原厂件与一体化集成连接器焊接效率对比

5 结论

本文以某车型上一开关产品为切入点,验证了THR回流焊插针从设计开发到试验验证的过程,各项性能均符合客户要求,且所开发的THR插针已作为平台化产品,运用于其它车型的多个产品,未出现生产制造、售后品质等抱怨问题,也验证了此设计方法、理念的可靠。

随着人们对速度及能耗的需求,整车轻量化设计逐渐被提上日程,汽车连接器作为整车的一部分,也需要轻量化设计,材料的选型上需成本更加低廉、性能更优、密度更小、承载能力(部分电器产品需要承受大电流,因此现有传统产品,插针/插片根据负载大小选型)更强的原材料。