基于硬件在环的EPB功能逻辑测试

2021-08-04史雪纯唐程光

史雪纯,王 玮,温 敏,唐程光

(江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

随着科学技术的不断发展和进步,人们对汽车安全性的要求与日俱增,而优异的制动性能以及一体化的底盘综合控制技术是现代汽车安全性的重要标志[1]。电子驻车制动控制系统以电子控制器和电机取代了传统制动装置所使用的拉索及传动机构[2],该系统不仅实现了车辆的驻车功能,同时还增加了一系列的自动控制功能,有效提升了客户使用舒适度。但针对该电子控制系统的功能测试也提出了新的要求。

传统实车搭载验证的方式,其测试与整改周期长、场地环境要求高、人员安全风险大等缺点逐渐难以适应汽车厂家不断压缩的研发周期和预算,而近年来HIL测试技术的发展为各类控制器系统的测试提供了有效支撑,也是V字开发流程中重要的一环。本文基于HIL仿真测试系统,为EPB的功能策略提供了新的验证方法。

1 EPB系统原理

1.1 系统原理

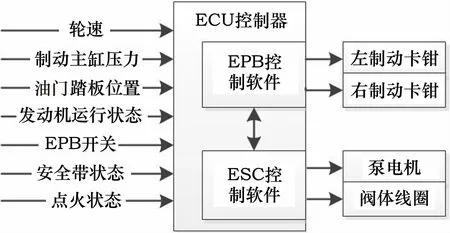

EPB电子驻车系统主要分为两种类型,拉索式和集成式EPB,集成式EPB又分为独立ECU式EPB与集成ECU式EPB(也叫做EPBi),两者的区别在于EPB的控制器是否与ESC控制器进行集成,目前市场上主流的应用方式为EPBi[3]。本文涉及到的测试对象也是所述的EPBi控制系统。

EPBi控制系统,其EPB控制器集成于ESC控制器中,省去了一个控制器,成本得以下降,同时集成度提高后使得两个控制器间的交互更加快速与高效,联动功能更丰富、可靠性更高。控制器硬件上虽达到了集成的效果,但EPB与ESC软件的开发及外围硬件负载设计还是由不同的公司进行开发。图1主要描述了EPBi的系统原理。

图1 集成式EPB系统原理

1.2 EPB功能策略

EPB除了具备常规驻车功能外,还可以提供动态制动、自动驻车/释放、溜坡再夹等功能,这些功能极大地提高了驾驶的舒适性和安全性[3]。功能项均具有其前置条件和触发条件,只在前置条件满足的状态下方可以进行测试,具体介绍详见表1。

2 HIL测试系统

2.1 HIL测试架构

硬件在环测试系统是以实时处理器运行仿真模型来模拟受控对象的运行状态,通过I/O接口与被测的ECU连接,对被测ECU进行全面、系统的测试[4]。本文所述的测试台架是基于dspace公司的硬件在环测试系统,主要由上位机、实时处理器、I/O板卡及运动仿真转台组成,如图2所示。

图2 HIL测试架构图

其中上位机主要负责运行dspace相关的工具链软件,主要包括测试交互软件controldesk、I/O配置软件configurationdesk、模型参数化软件modeldesk,以及将仿真模型下载至实时处理器等功能;实时处理器主要运行车辆动力学模型,并根据I/O板卡间的通信实时仿真车辆状态;I/O板卡主要负责实时处理器与ECU之间的数据转换与通信,一方面将控制器或执行器输出的电气信号转换为逻辑值输入至车辆动力学模型,另一方面也将车辆动力学输出的逻辑值转换为电气信号输入至ECU控制器;运动仿真转台的作用为坡度、加速度、横摆角速度的模拟,通过3组电机分别控制ESC控制器的横向、纵向侧倾角与垂向旋转速度,对集成于ESC控制器内部的加速度及横摆加速度传感器施加作用,从而模拟出纵向加速度、横向加速度以及横摆角速度[5]。

2.2 仿真模型

仿真模型主要由车辆仿真模型和I/O接口模型组成,车辆仿真模型主要负责虚拟车辆动力学性能的实时计算,I/O接口模型主要提供仿真模型与控制器之间的实时交互信息。

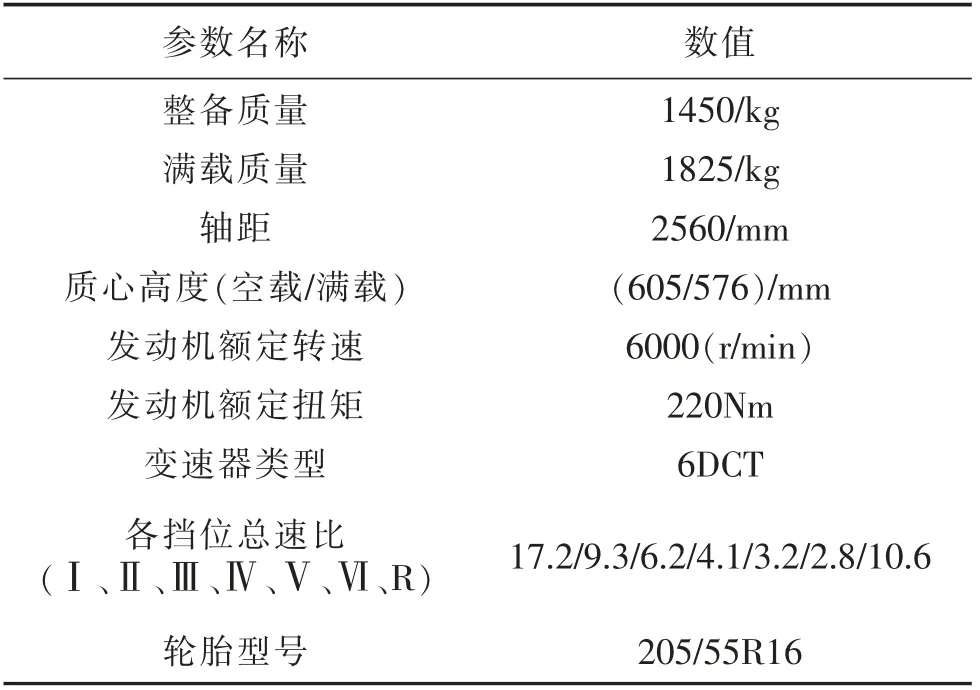

车辆仿真模型为dspace商业ASM(Automotive Simulation Models)模型,主要包括发动机模型、传动系模型、动力学模型等。为实现更好的仿真效果,需要对车辆关键参数进行整理,见表2。并通过modeldesk软件固化至ASM模型中,编译后完成仿真模型的标定。

表2 车辆主要参数

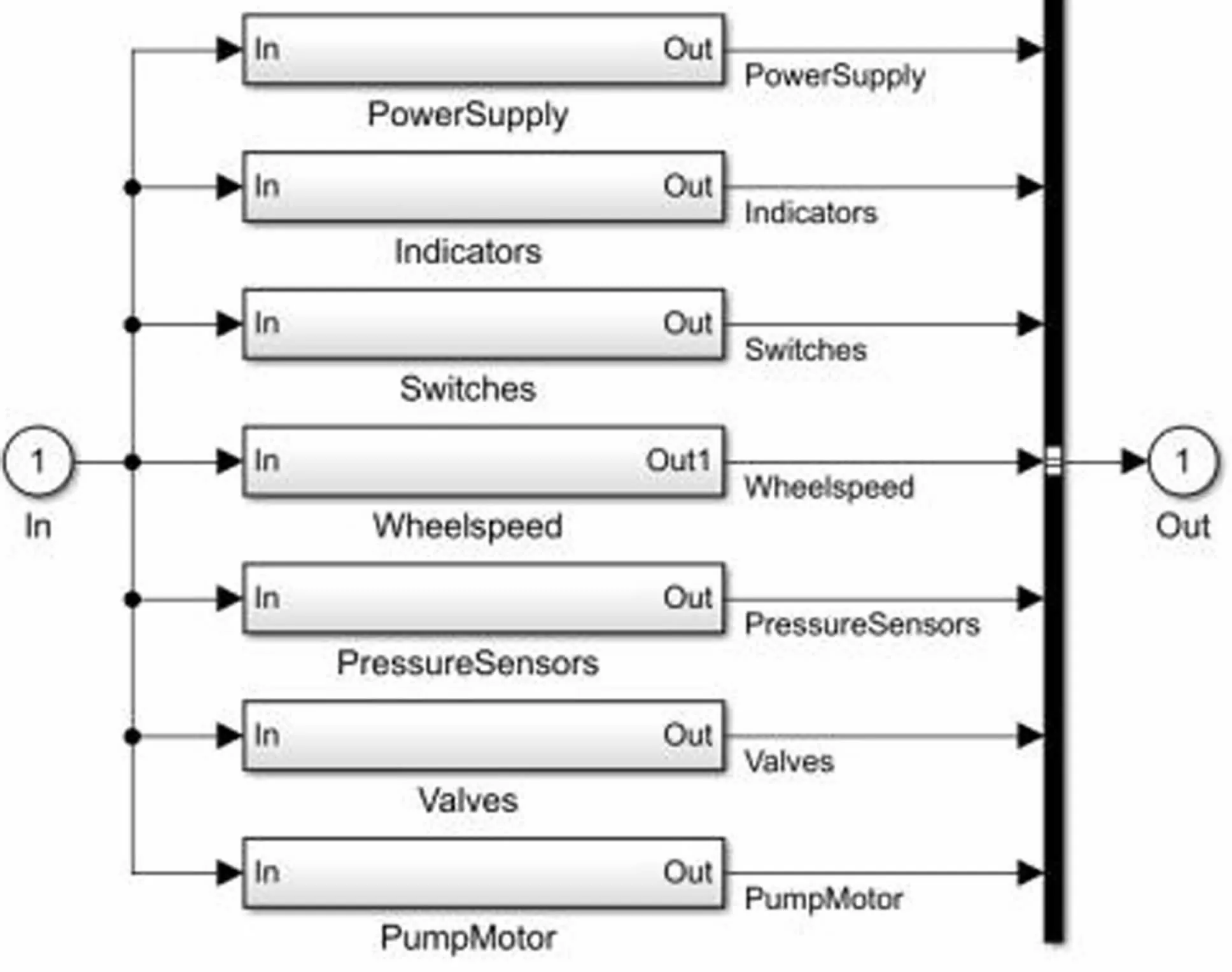

I/O接口模型主要由传感器、执行器、CAN总线仿真模块等组成。传感器模块可根据各自的电气特性,在Simulink模型中搭建接口模型,机柜根据车辆动态模型计算的传感器参数,仿真发送至控制器;执行器模块通过机柜采集回来的控制器输出信号,经过解析后再提供至车辆动态模型,形成闭环模型控制系统,见图3。

图3 I/O接口模型

CAN总线仿真模块,利用RTIcan板卡实现信号仿真的功能。其根据测试节点的CAN信号收发定义,将该测试节点需要接收的其它节点进行虚拟仿真;同时,RTIcan板卡接收测试节点的CAN报文,并用于交互界面的显示及模型调试。RTIcan模型见图4。

图4 RTIcan接口模型

3 测试结果

根据上表的功能策略制定相应的测试方案,分别对各项功能策略进行HIL测试验证,结果如下。

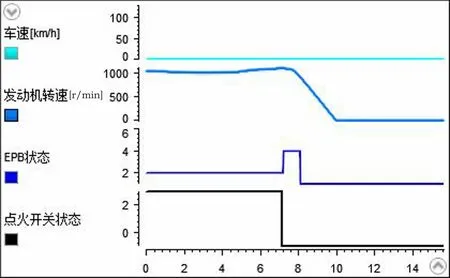

1)手动驻车/释放策略验证(图5):初始条件为IGN ON,车速为0km/h,EPB显示状态为2(Released),满足驻车释放条件,第3s EPB开关拉起,状态由0(NO request)→2(Apply request),EPB状态由2(Released)→4(Applying)→1(ParkApplied),夹紧过程结束。10s后为释放策略验证,此时制动为踩下状态,主缸压力约为25bar,初始条件满足。11s左右EPB开关按下,状态由0(NO request)→1(Release request),EPB状态由1(ParkApplied)→5(Releasing)→2(Released),释放过程结束。手动驻车/释放策略满足功能逻辑需求。

图5 手动驻车/释放策略

2)熄火自动驻车策略验证(图6):初始车速为0km/h,发动机怠速,EPB处于释放状态,满足要求。7s时点火开关状态由3(IGN ON)→-1(IGN OFF),此时EPB状态由2(Released)→4(Applying)→1(ParkApplied),完成自动驻车过程。熄火自动驻车策略满足功能逻辑需求。

图6 熄火自动驻车策略

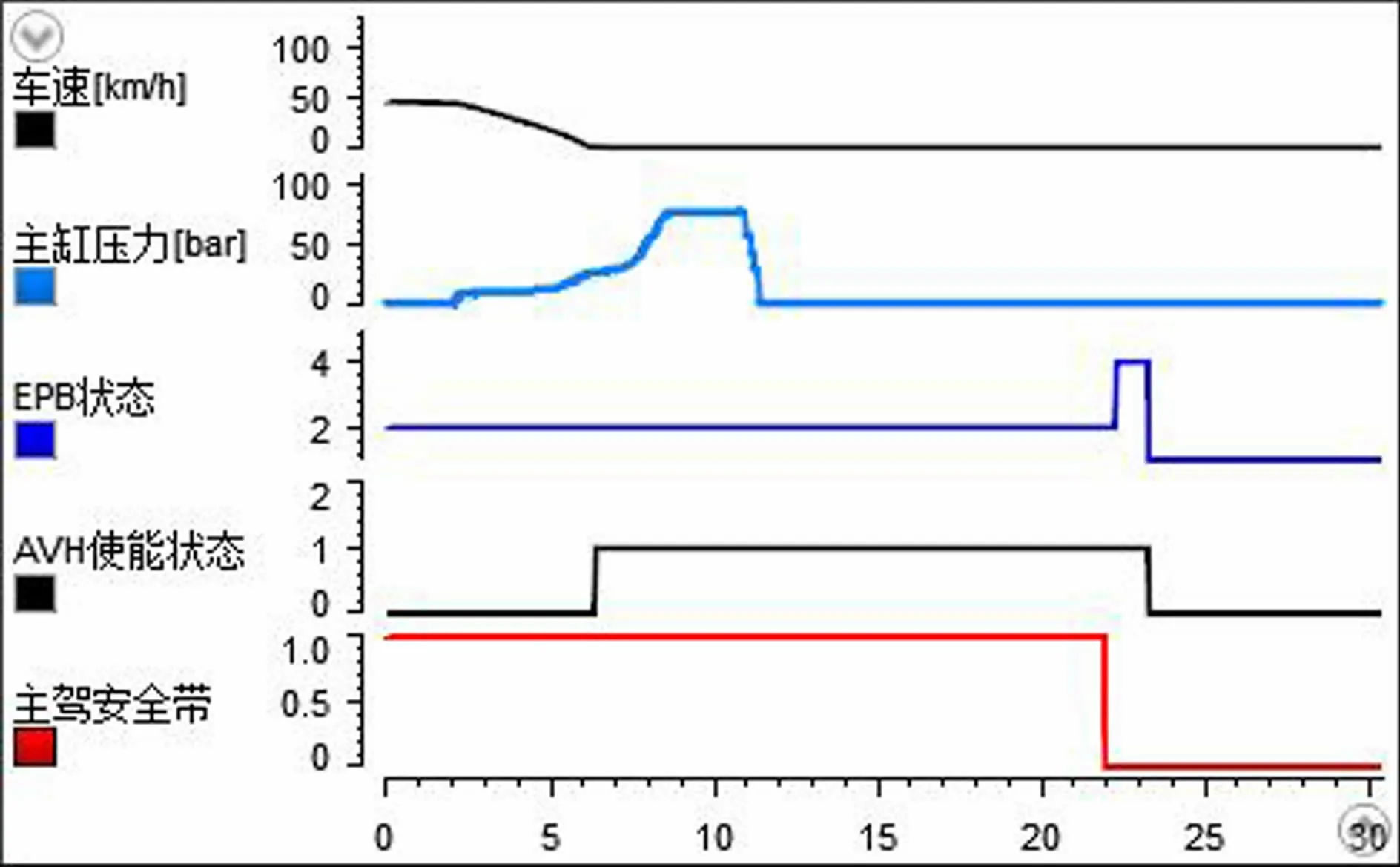

3)解安全带自动驻车策略验证(图7):初始车速为50km/h,此时踩下制动踏板车辆减速至0km/h,Autohold功能激活(功能开关已提前打开),第15s时初始状态满足要求。22s时解开主驾安全带,其状态由1(belted)→0(unbelted),此时EPB状态由2(Released)→4(Applying)→1(ParkApplied),自动驻车过程完成后,Autohold功能退出。解安全带自动驻车策略满足功能逻辑需求。

图7 解安全带自动驻车策略

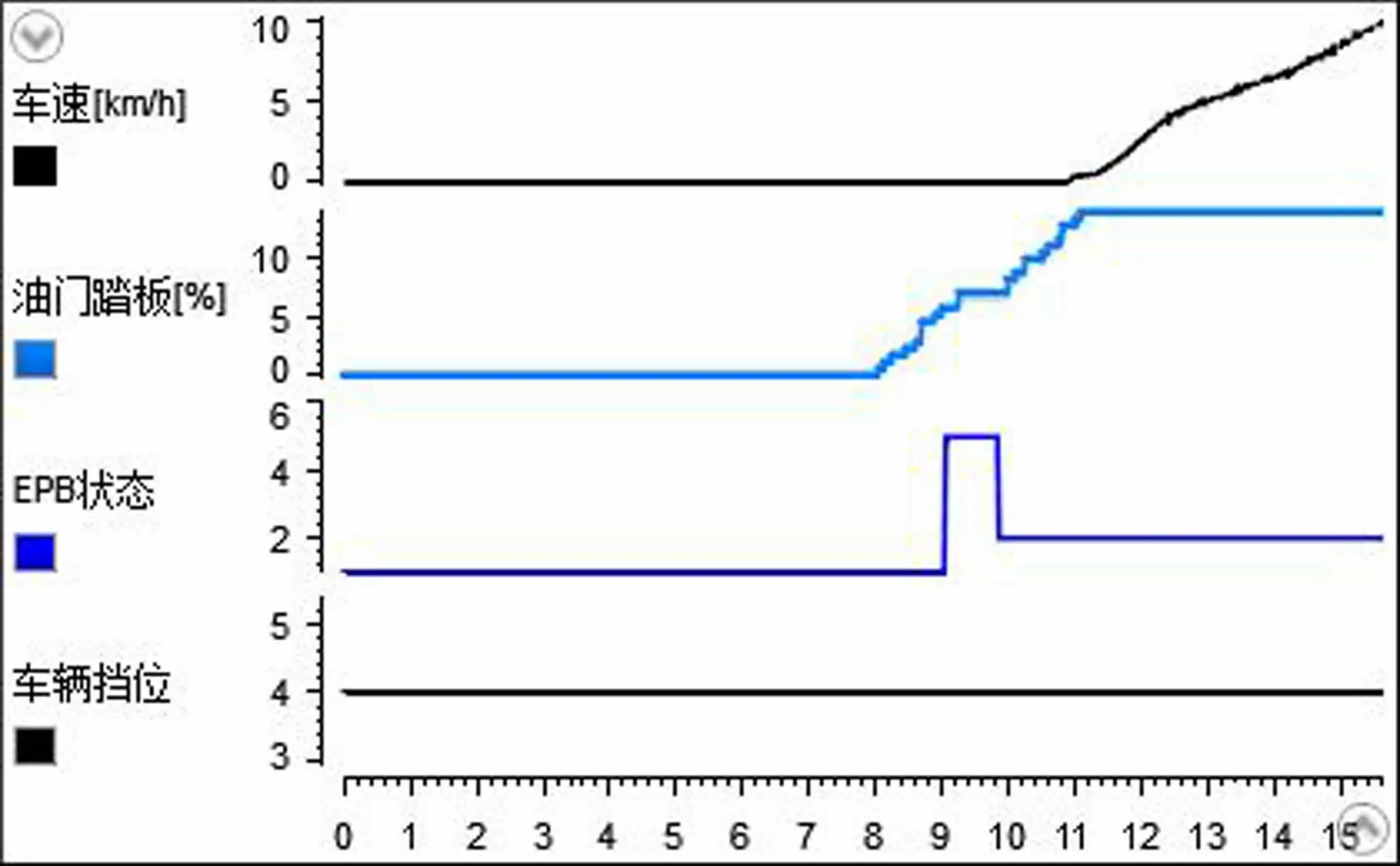

4)自动释放策略验证(图8):初始车速为0km/h,发动机怠速,EPB为夹紧状态,主驾安全带已系上,挡位为D挡,初始状态满足要求。第8s时踩下油门踏板,EPB状态由1(ParkApplied)→5(Releasing)→2(Released),EPB自动释放车辆行驶。自动释放策略满足功能逻辑需求。

图8 自动释放策略

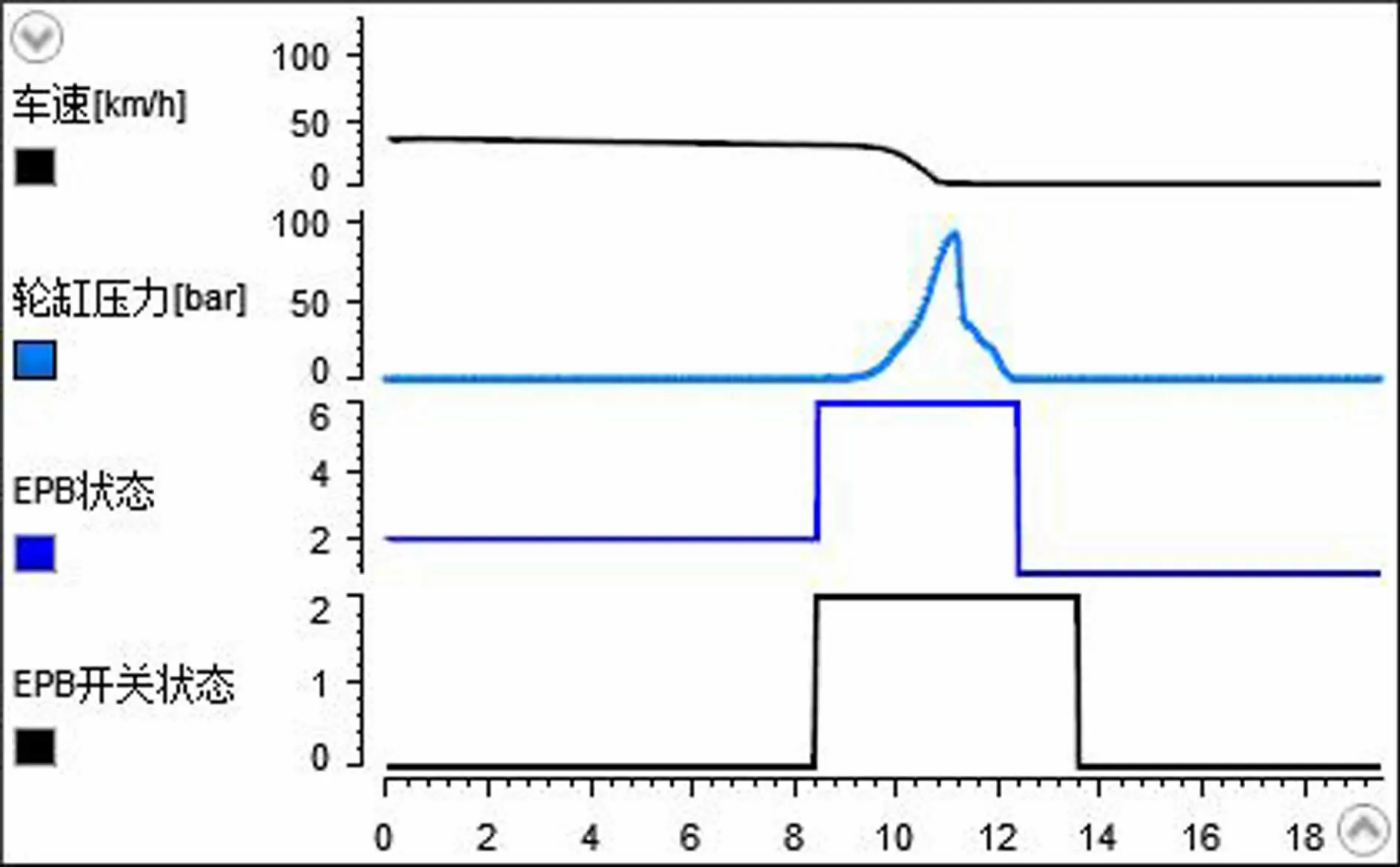

5)ECD请求驻车策略验证(图9):初始状态为车速45km/h,EPB为释放状态,满足要求。第8s时拉起EPB开关,EPB状态由2(Released)→6(dynamicBraking),11s时车辆完全停止,EPB开始夹紧动作并在12s时完成夹紧动作,最终状态变为1(ParkApplied),车辆完成减速至停止并驻车。ECD请求驻车策略满足功能逻辑需求。

图9 ECD请求驻车策略

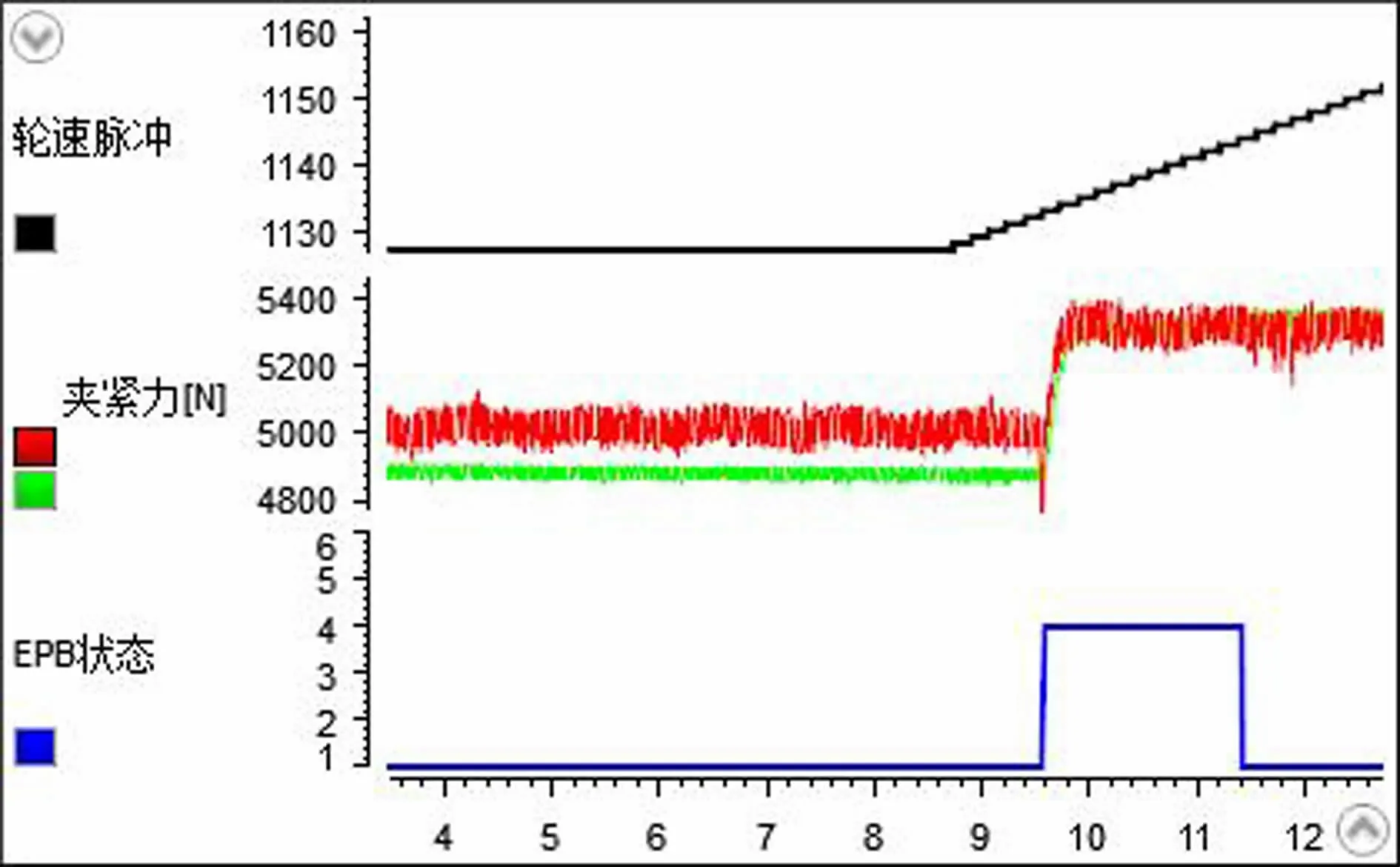

6)溜坡再夹紧策略验证(图10):初始条件EPB状态为驻车,第9s时对轮速传感器施加固定的轮速脉冲信号,可以看出若干个轮速脉冲信号后,EPB执行再夹紧动作,EPB卡钳夹紧力由初始状态的平均4900N增加为5300N。溜坡再夹紧策略满足功能逻辑需求。

图10 溜坡再夹紧策略

7)坡道自适应夹紧策略验证(图11):坡度为0的情况下,5s时请求EPB夹紧,此时EPB卡钳平均夹紧力约为5000N;20s时释放EPB并将坡度逐步加载为8%,26s时再次请求EPB夹紧,此时EPB卡钳平均夹紧力约为5500N,大于没有坡度时的夹紧力。坡道自适应夹紧策略满足功能逻辑需求。

图11 坡道自适应夹紧策略

4 结论

1)本文对电子驻车系统的原理与策略进行了详细介绍,并根据其逻辑策略定义测试方案并完成验证。

2)综合以上,电子驻车系统的功能逻辑可以通过HIL测试的手段进行验证,相对实车验证具有效率高、开发成本低等优点,逻辑功能验证上可替代实车验证。

3)本文仅验证了初始条件满足状态下的EPB功能逻辑实现,缺少条件不满足状态下的逆向验证,作为下一步提升的方向,该方法可验证程序是否存在漏洞,并扩展测试覆盖度。