ECAD与MCAD协同在汽车线束设计中的应用

2021-08-04杨淑

杨 淑

(明导(上海)电子科技有限公司,上海 200120)

近年来,随着国内新能源汽车的普及和智能网联的发展,汽车上不仅出现了新功能的电子产品,原有单纯的机械系统在许多领域都实现了机电一体化控制[1]。当前客户对定制化车型的需求日益增长,市场竞争加剧,这就要求整车厂必须加速产品研发进度和产品迭代,快速推出产品响应市场需求[2]。与此同时,线束系统的设计品质直接关系到车辆的安全性,因此汽车线束系统的设计变得更为重要和严格。本文主要关注目前线束行业主流的设计模式并重点介绍基于ECAD与MCAD协同的线束设计方法。

1 目前主流的线束设计方法

1.1 基于AUTOCAD+Excel的线束设计

目前不少线束供应商仍然采用基于二维机械制图软件AUTOCAD的二维图纸和Excel表格完成线束设计[3],这种开发方式最大的弊端就是无法复用设计数据,导致产品开发周期长,无法快速响应市场需求。这种基于图形元素而不是数据对象的开发方式和理念已经难以应对近年来电子电气领域的突破性和爆发性发展。

1.2 基于三维MCAD的线束设计

为了应对配置不断增多且日趋复杂的线束系统所带来的复杂性、可靠性、模块化和集成化以及产品快速迭代等挑战,国内外不少的整车厂在电气系统开发设计阶段都采用比如CATIA/NX等三维MCAD(Mechanical CAD)软件进行线束布置和布线[4]。

首先,这种设计方式需要在三维布置阶段完成电源分配、线束防护和导线路径优化等工作,但目前国内难以实现[5]。

其次,目前国内绝大多数的供应商无法根据三维数据直接进行线束加工制造,线束二维图纸和后续的工装板设计仍然是线束制造的重要输入信息。在设计流程上要先进行线束三维设计,之后电气工程师按照自身经验和标准部门法规以及各电气子系统模块信息设计整车电气原理,确定线束附件的设置,最后完成二维线束图纸[6]。

1)导致线束二维图纸设计无法与线束三维同步并行设计,两者之间缺乏有效的信息交流,导致线束系统开发周期变长。

2)设计流程本身严重依赖于工程师的经验积累,人员流动等因素会影响线束设计品质和设计进度。

3)基于MCAD的线束设计也难以应对当前客户日益增长的车型定制化需求和产品快速迭代带来的设计变更等挑战。

1.3 基于ECAD+MCAD协同的线束设计

考虑到日益增长的整车机电系统复杂性所带来的影响,目前适合国内线束设计行业的最佳方案是确保所用的系统允许工程师在整个设计过程中以一致的方式交换电气ECAD(Electrical CAD)和机械MCAD数据,即基于ECAD与MCAD的线束协同开发,这种设计模式可以带来如下的目标收益。

1)专业的线束ECAD工具能够应对日趋复杂的整车电气系统所带来的各种挑战。借助ECAD工具,可以最高效的方式复用各种零件数据库、图形数据库以及所有的电气原理设计和二维线束图设计;利用内置的完善的“设计规则检查”来检验线束设计的正确性与准确性;个性化的图纸风格定义即同一张图纸数据在不同的风格下进行不同的风格展示,避免了重复性的产品开发。

2)一致的数据交换可以确保线束在电气ECAD和机械MCAD领域的设计能够互相兼容,双方团队可以及时有效地针对发现的问题进行沟通,尽早规避可能带来的返工风险。

3)ECAD和MCAD工具的协同使线束设计变得连贯,优化了产品研发的流程,使得整个设计流程以高效率的并行方式进行。这将更有利于创建更准确的线束设计并提高生产率,最终可以缩短产品上市时间。

在ECAD工具方面,目前在汽车线束行业广泛应用的一款ECAD工具是由西门子工业软件公司专为线束设计行业提供的一款以数据为中心的汽车电线束系统设计全流程解决方案Capital。这款ECAD工具套件包含了数十个功能强大的子模块,主要包含了Capital Logic整车原理设计工具、Capital Topology整车拓扑设计工具、Capital HarnessXC整车二维图纸设计工具以及Capital Bridge模块用于和MCAD工具进行数据交互。整车厂和线束供应商的工程师可在Capital工具中高效创建并利用电气设计数据,Capital强大的技术能力可压缩产品定义、设计、验证、制造、服务等环节的成本,此外还高度开放了软件的API接口用于扩展软件功能,被国内外主流汽车整车厂广泛采用为线束系统开发平台。

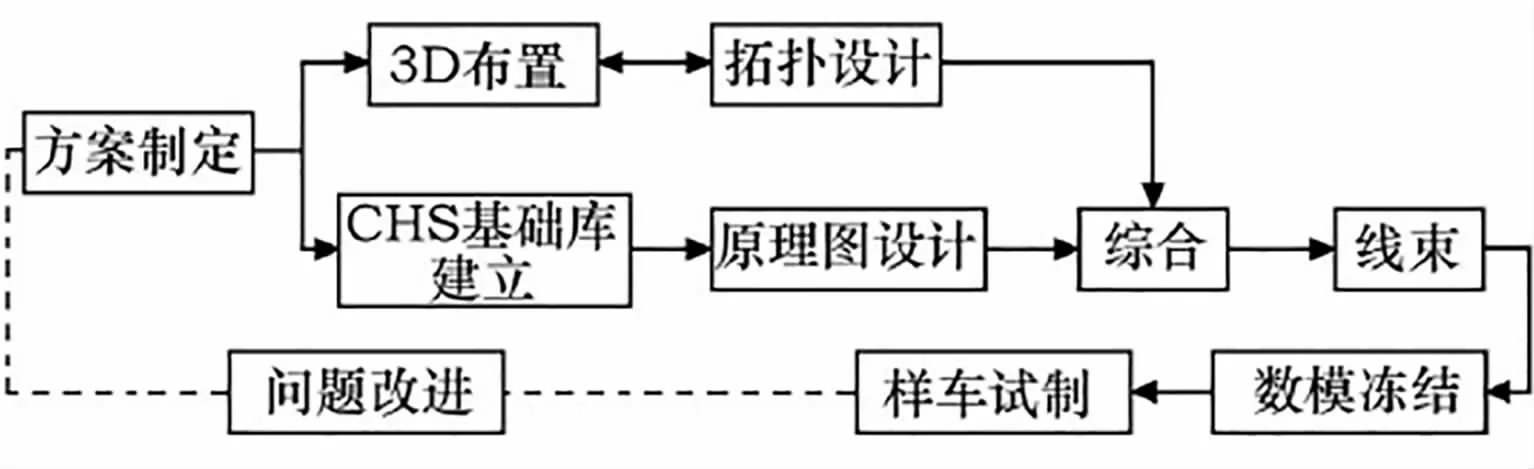

在MCAD工具方面,CATIA是达索公司推出的一款在汽车行业应用非常广泛的三维MCAD工具。国内有客户在CATIA中完成线束三维布置得到分支及线束段长度信息,之后在Capital工具集中的HarnessXC模块实现线束附件选择、焊点位置设置与优化以及线束段覆盖物等设计。目前,国内整车厂如一汽商用车已经成功采用Capital与CATIA的联合开发模式,如图1所示,并受益于线束设计工作平台化、智能化,电气系统的品质得到了有效提升[5]。江淮汽车采用这种Capital与CATIA协同平台使得线束设计信息化、平台化,设计流程规范化,为设计校核时间提前至设计初期,提升了早期发现设计错误的能力,并积累了信息化设计工具应用经验[6]。

图1 汽车线束系统设计流程

在MCAD方面,西门子公司推出的NX是一款既灵活又具有强大功能的集成式解决方案,是另一款被汽车行业广泛应用的MCAD工具。目前国内论文在ECAD和NX协同的线束设计方面的介绍很少,本文将以此详细展开介绍。

2 基于Capital+NX的协同方案

2.1 基于XML文件的Capital与NX协同设计

XML是一种用于存储数据的跨平台格式,具有丰富的可扩展性,因此开发基于XML格式的接口用于Capital与NX工具之间的数据交互是一种可行方案,比如西门子公司开发的PLM XML可被用于Capital与NX之间的数据交互。

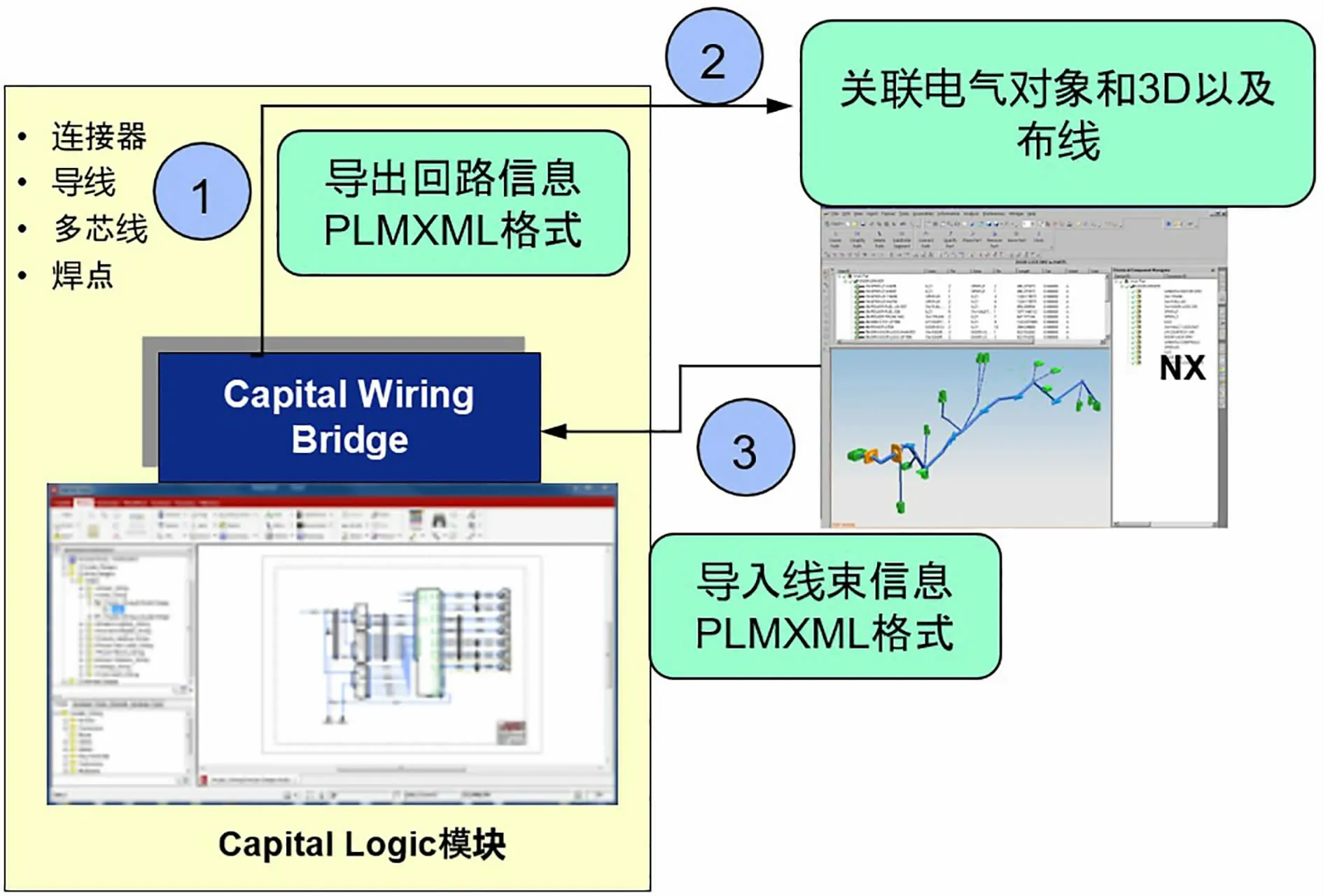

2.1.1 Capital与NX在电气原理设计阶段的协同

首先,ECAD工程师即整车电气原理设计人员需要在Capital中创建接线和连接布局,然后把电气连接性导出给PLMXML格式的文件传递给NX,如图2步骤1所示。

图2 Capital与NX在整车电气原理图阶段协同

其次,MCAD工程师把数据导入NX,电气数据则自动链接到NX中的三维对象,如图2步骤2所示。之后可以在车辆或者部件中进行布线,并把经过MCAD工具加工处理过的数据导出为PLMXML格式的文件传递给ECAD工程师。

最后,ECAD工程师将MCAD工程师传递回来的数据导入工具中对数据进行一系列基于规则的设计规则检查,如图2步骤3所示。这将使得ECAD工具中的接线具有三维工具计算出的精确导线长度信息,据此信息可以进行精确的电气分析,比如电压降等。

2.1.2 Capital与NX在线束设计阶段的协同

首先,MCAD工程师导出PLMXML格式的线束描述文件,该文件包含了分支走向与长度、连接器零件号、焊点与卡扣等线束附件信息,如图3步骤1所示。

图3 Capital与NX在线束设计阶段协同

其次,ECAD电气工程师通过Capital内置的变更管理工具“Change Manager”来对线束文件展平成“鱼骨图”,并评估是否接受或者拒绝某一项线束信息变更,如图3步骤2所示。

最后,ECAD电气工程师可以将PLMXML文件中包含的线束信息增量的方式添加到CapitalHarnessXC或者ModularXC中的二维线束图上,如图3步骤3所示。

2.2 ECAD与MCAD协同下的变更管理

日益复杂的整车电气系统导致进行线束设计时会有数以千计的设计变更单,影响着线缆的类型、长度和物理布局等信息。一种可靠的变更管理方法对于整车电气设计与机械设计至关重要。

比如,针对一辆具有自动驾驶功能的汽车,制造工程师可能需要把激光雷达的安装位置按照工程需要移动到另一位置。这很可能需要对线束进行重新布局,甚至可能需要增加一个焊点来应对这种位置调整。激光雷达工频高达600MHz,所以改变线缆的长度或者增加一个焊点很可能会危害雷达重要信号的信号完整性。此时,单纯改变一个雷达的位置会导致电气与机械方面的多个设计变更单,这就需要能更好地从成本、质量、平衡以及功能等多个方面去验证变更的合理性。

变更管理的挑战在于如何高效和快速地进行变更跟踪,这主要体现在如下两方面。

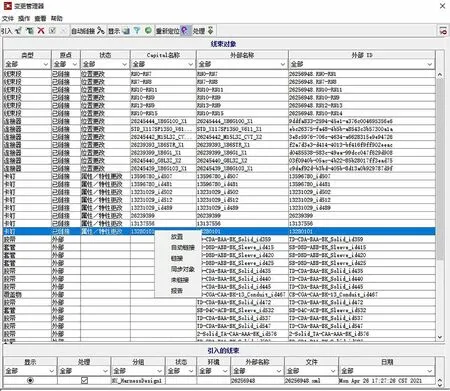

1)如何自动合并数据并将设计变更清晰地呈现给设计人员。Capital内置的先进变更管理工具可自动创建设计变更清单,如图4所示。设计人员可以清晰地查看哪些对象跟当前图纸上的数据有差异,并可以手工进行“确认变更”。

图4 Capital变更管理器界面

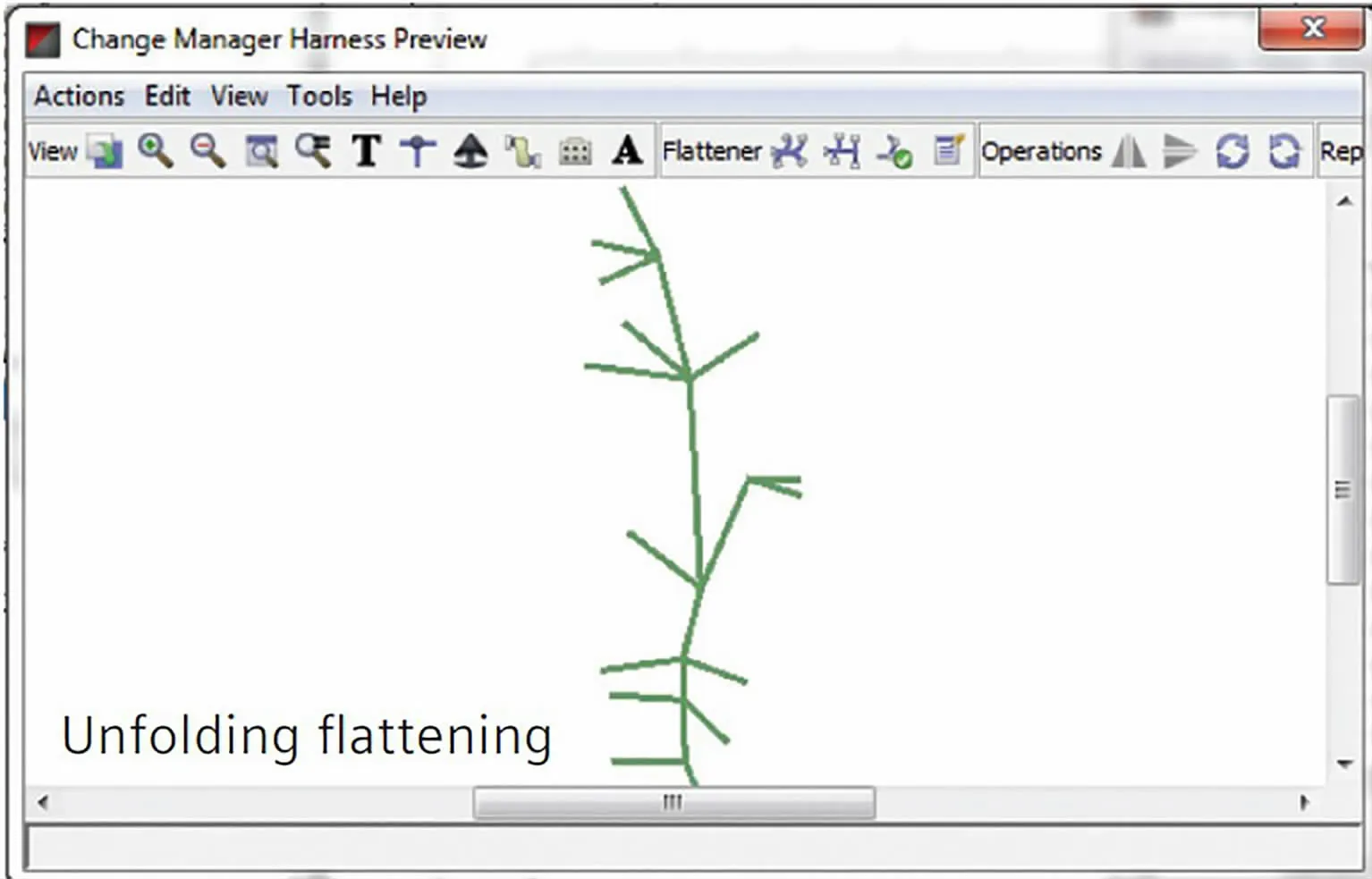

通过该清单,ECAD设计人员使用变更管理器可以通过“展平”功能预览一组变更,展平方式可以是三维展平(图5)、正交展平(图6)或展开(图7)。

图5 三维展平预览

图6 正交展平预览

图7 展开方式预览

2)定义好完善的变更策略,包括主数据以及变更的流动方向。

Capital内置的变更管理工具ChangeManager模块具有丰富的综合选项,可用于对各个设计流程定制不同的变更策略。比如,可以通过自定义规则来指定MCAD导出的PLMXML文件只对ECAD中的二维图纸上的连接器的质量进行更新,而不能更新其电气属性等。

3 结论

从信息系统的应用角度看,线束设计ECAD工具和MCAD工具的整合必将带来设计流程的优化,流程优化的最显著效果就是效率的提升。Capital作为先进的整车电气系统开发平台,可以帮助整车厂应对日趋复杂的线束设计并支持设计数据的复用。整车厂可以借助Capital与NX协同平台进行线束并行开发,加速产品设计,快速迭代,占领市场,提高了整车电线束系统开发的效率和可靠性,这种设计模式必将成为电气线束系统开发的发展趋势。