电动汽车BMS硬件在环仿真测试技术研究

2021-08-04刘丹

刘 丹

(广汽三菱汽车有限公司新能源部,湖南 长沙 410100)

1 引言

对于新能源汽车而言,电池管理系统(BMS)作为电池系统的重要组成部分,起着优化电池使用和延长电池寿命的重要作用。如何快速高效地开发出一款电池管理系统成为车企的核心竞争力,经过多年探索,业界普遍采用基于计算机模型的控制器开发V模式开发流程[1]。在V模式开发流程中,为了更全面地完善设计需求以及问题反馈,硬件在环(Hardware in the Loop,HIL)仿真测试贯穿于研发的各个阶段[2]。

硬件在环是指将已下载目标代码的ECU通过I/O连接至硬件在环仿真系统,并测试该ECU在各种工况下的功能性和稳定性。硬件在环仿真系统是一个实时系统,模拟了被控对象的物理行为、传感器、执行器,甚至其他ECU节点。因此,当硬件在环仿真系统与真实ECU连接后,就构成了一个闭环实时测试系统。它可重复地进行动态仿真测试;可在试验室里仿真夏季和冬季的道路试验,无需真实的测试环境,节约测试成本;可进行临界条件测试和模拟极限工况,而没有实际风险;可模拟ECU引脚开路、与地短接、引脚间短接等错误,以及模拟传感器、执行器出错情况。因此,硬件在环测试已经成为ECU开发阶段不可或缺的一种测试系统。

本文以某电动车型电池管理系统为测试对象,基于MATLAB/Simulink建立电池仿真模型,利用dSPACE软硬件搭建纯电动汽车BMS硬件在环仿真平台,对电池管理系统进行测试验证工作。

2 BMS电池管理系统架构

电池管理系统BMS作为电动汽车储能系统的核心监控系统,最基本的作用是监控电池的工作状态[3],保障电池的合理使用与车辆的安全行驶,电池管理系统BMS需要监测和管理的对象众多,合理的BMS是整车安全的前提。

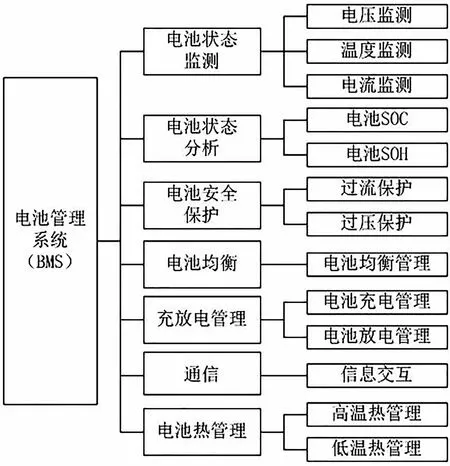

BMS的主要功能如图1所示,包括电池状态监测、电池状态分析、电池安全保护、电池均衡、充放电管理、通信功能和电池热管理。

图1 BMS主要功能架构

3 BMS硬件在环仿真测试平台的搭建

BMS硬件在环仿真测试平台是基于实时仿真系统模拟出一套完整的电池动态模型及运行环境,并结合自动测试和测试管理等软件,能够连接BMS控制器进行闭环测试、自动测试[4]。通过模拟电池组在各种条件下的动态参数来验证电池管理系统的控制策略和性能并可对电池管理系统的各项功能参数进行在线调整。

BMS硬件在环仿真测试平台搭建主要包含3大部分:硬件测试系统开发、仿真模型开发、测试软件开发。利用MATLAB/Simulink搭建电池仿真模型,基于dSPACE软硬件平台对BMS仿真测试环境进行搭建,BMS硬件在环仿真测试平台整体架构如图2所示。

图2 BMS硬件在环仿真测试平台整体架构

3.1 硬件测试系统开发

BMS硬件测试系统主要包括dSPACE Mid-Size实时仿真硬件、电源控制模块、高压模拟箱、电池模拟器、故障注入模块。BMS硬件测试系统主要集成安装在BMSHIL硬件机柜中。

dSPACE Mid-Size实时仿真硬件是硬件在环仿真测试平台中最核心部件,用于计算被控对象模型,并负责与IO板卡之间的通信。该仿真硬件集成了DS1006处理器板卡和IO板卡(如DS2211,DS4302等),各板卡通过PHS总线连接,安装在dSPACE提供的专用主机箱中。电源控制箱,用于控制机柜供电,负责220V/50Hz交流电的总控制。高压模拟箱,用于模拟预充电过程以及高压继电器的故障等功能。电池单体模拟器对电池组的单体状态进行实时模拟,满足电池单体监控及均衡单元控制器的功能需求和测试需要。故障注入模块实现对BMS控制器各管脚进行故障注入的功能测试。

3.2 仿真模型开发

BMS硬件在环仿真测试模型开发环节,最核心的模型开发工作主要是IO模型开发、电池模型开发[5]。

3.2.1 IO模型开发

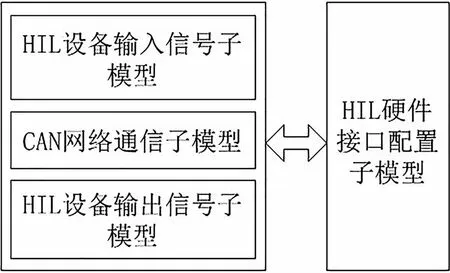

I/O子模型包括HIL硬件接口配置子模型、HIL设备输入信号子模型、HIL设备输出信号子模型和CAN网络通信子模型。I/O子模型架构如图3所示。

图3 I/O子模型架构

HIL硬件接口配置子模型主要包括模型状态管理、数字口配置管理和CAN通信配置管理。HIL设备输入信号子模型主要实现实时仿真器平台硬件信号输入功能,主要包括数字信号、模拟量信号、PWM信号。HIL设备输出信号子模型主要实现实时仿真器平台硬件信号输出功能,主要包括数字信号、模拟量信号、PWM信号和模拟电阻信号。HIL设备CAN通信子模型主要实现实时仿真器平台CAN网络通信功能,主要有CAN控制器配置模块和CAN网络通信功能实现模块。

3.2.2 电池模型开发

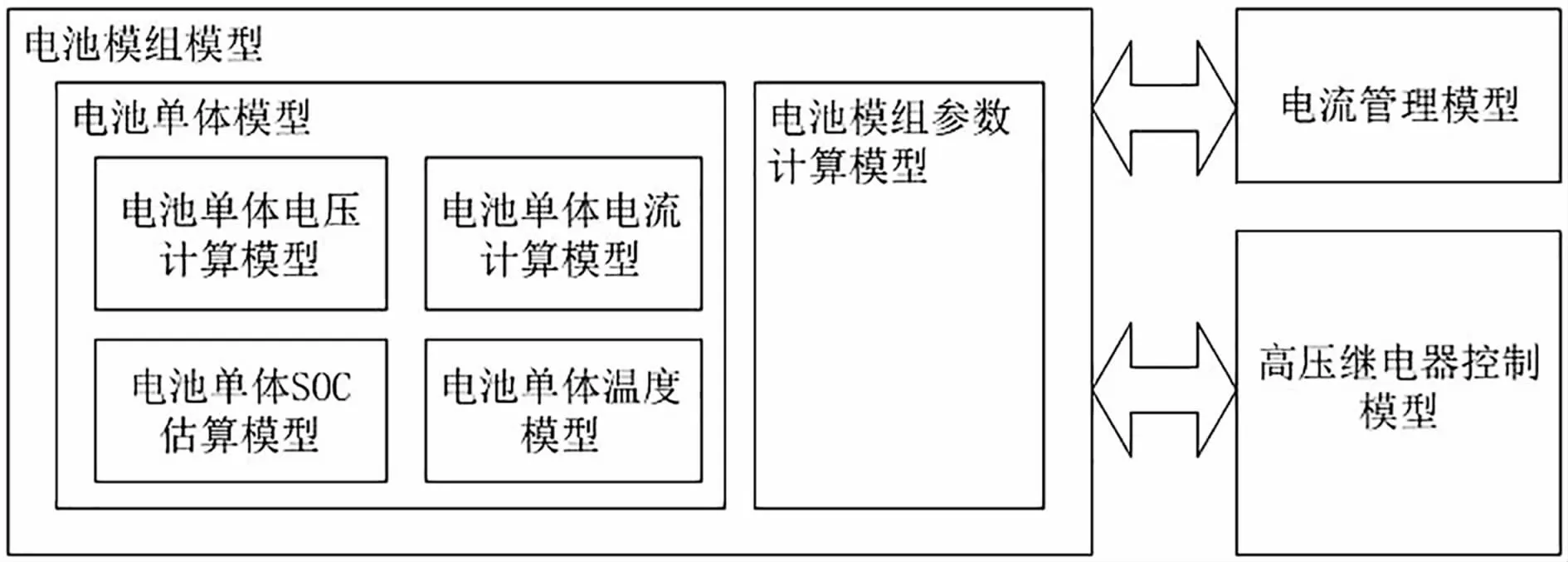

电池模型主要包括3部分:一是电流管理模型,计算充电和放电的总电流,即电池组总的充电电流或者总的放电电流;二是继电器控制模型,负责控制电池包继电器控制管理以及高压上下电管理;三是电池模组模型,可设置电池的硬件参数,将BMS的电流、SOC、SOH、电池温度等信息进行计算处理,得到电池的状态信息。电池模型架构具体如图4所示。

图4 电池模型架构

4 BMS硬件在环仿真测试验证

依据BMS功能规范进行测试开发工作,设计相应的测试用例对BMS功能逻辑进行测试验证。本文主要对电池总电压、SOC值和车速进行了硬件在环测试验证。通过BMS硬件在环测试平台,模拟车辆上电启动并对车辆进行加速的测试过程,记录电池SOC、总电压和车速的变化曲线,测试结果曲线如图5所示,该结果中体现的SOC变化曲线和设计目标一致。

图5 电池SOC/电池总电压/车速对比测试曲线

5 结论

本文基于dSPACE实时仿真硬件,以BMS电池管理系统为对象开发设计了一套硬件在环测试平台,实现了对BMS产品进行全面、准确的测试。通过实际测试结果发现,利用该BMS硬件在环测试仿真平台可以迅速有效验证BMS基本功能是否满足设计要求,为BMS开发工作缩短了设计周期,降低了BMS开发成本,同时为后续实车验证提供了反馈验证的条件,确保BMS产品的安全性、稳定性以及可靠性。