西湾露天煤矿原煤与剥离运输系统提升改造

2021-08-03李宏飞

李宏飞

(陕西神延煤炭有限责任公司 西湾露天煤矿,陕西 榆林 719000)

目前我国绝大部分近水平露天煤矿为了减少外排土场占地、降低剥离运输距离、提高经济效益,均尽可能提前实现内排作业,因此常出现原煤运输系统与内排剥离系统相互交叉的问题。因原煤运输车辆与剥离车辆车型不同,在外形尺寸、吨位、视距、盲区均相差较大,平面交叉通行带来极大的安全隐患,并影响通行能力[1]。一些露天煤矿为了避免原煤运输与剥离运输的交叉,保证安全,剥离采用单环运输的方式。但当单循环运输距离过长时,致使剥离运输成本居高不下,严重影响露天矿的经济效益。同时,全部剥离车辆向单循环运输,引起单侧运输道路车流密度大,事故常有发生,给露天矿生产组织带来困难。近年来,国内学者围绕原煤运输系统与剥离运输系统立体交叉,开展了大量的研究工作,随着立交工程的逐步推广和应用,困扰着大型露天矿的原煤与剥离运输系统交叉问题得以解决。

1 西湾露天矿概况

西湾露天煤矿位于神木市西南及榆阳区的东北部。井田面积76.56 km2,可采煤层4 层(2-2、3-1、4-3、5-3),资源量总计15.7 亿t。西湾露天煤矿仅开采2-2煤层,井田开采面积50.77 km2,可采原煤量6.48 亿t,设计产能1 000 万t/a,服务年限58.9 年。2-2煤层平均厚度11.13 m,平均剥采比8.29 m3/t,主要煤质指标:灰分6.92%、水分10%、硫分0.62%、发热量26.22 MJ/kg,是非常适宜液化的原料煤。露天矿剥离采用单斗-卡车间断工艺,采煤采用单斗-卡车-地面半固定破碎站+带式输送机半连续工艺;土、岩运输设备为50 t 级以上非公路自卸卡车,煤炭运输设备随着矿采煤工程自营,由原50 t 级以上非公路自卸卡车变为220 t 级矿用自卸卡车。

2 运输系统现状

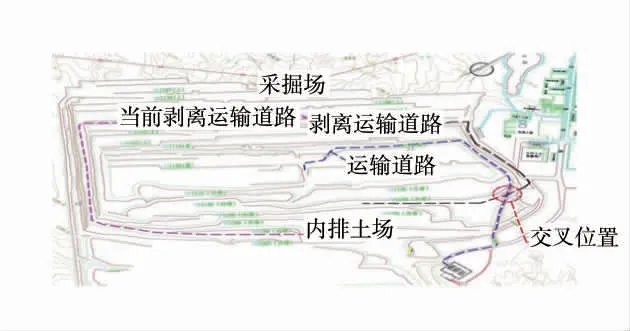

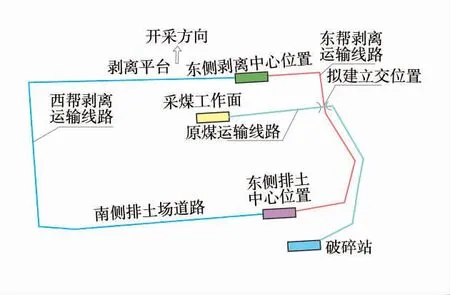

2.1 原煤运输系统和剥离运输系统

1)原煤运输系统。西湾露天矿采煤采用半连续开采工艺:原煤由工作面电铲采掘后装入运输卡车,运输卡车由工作平盘经过东北部端帮主出入沟运输至地面半固定破碎站,经破碎后由地面带式输送机运至储煤仓[2]。原煤运输道路从工作面移动坑线至1110 平盘,经端帮固定坑线至地表,从地面运输联络道路至破碎站,西湾露天矿采场内部运输系统现状示意图如图1。

图1 西湾露天矿采场内部运输系统现状示意图

2)剥离运输系统。西湾露天矿目前已实现剥离全内排,剥离黄土及岩石由剥离工作面移动坑线经过西南端帮和东北端帮半固定运输平盘至内排土场排弃[3]。但出于安全考虑,尽量避免剥离运输系统与原煤运输系统发生平面交叉,绝大部分剥离运输车辆走西南端帮,因此,西湾露天矿主要剥离运输系统为单环运输。

2.2 存在问题

为提高运输安全性和可靠性,剥离运输系统与原煤运输系统一般是相互分离的。互相分离的运输系统会导致了外包剥离运距的急剧增大。为了使剥离运输系统不与运煤系统发生平面交叉,工作帮东部剥离物需要向西跨过整个工作平盘后沿西部端帮运输,向南运至内排土场。剥离物运距达到4.5 km以上,运输距离相对较远,致使露天矿外包运输成本较高,影响露天矿的经济效益。

为了缩短剥离车辆运输距离,实现双循环运输,剥离运输系统必然会与原煤运输系统发生交叉,随着后期220 t 级原煤运输自卸卡车的投入使用,与原50~70 t 级的剥离物运输卡车在吨位、视距、盲区、车型相差较大,平面交叉通行存在的安全隐患大,并影响通行能力[4]。针对该问题,提出了采用立体交叉来实现西湾露天剥离双循环运输。通过优化调整运输组织,特别是在关键线路上立体交叉点的合理选择,提高立交工程使用效率,提高运输通行能力,提高经济效益[5]。

3 运输系统优化

3.1 交叉位置选择

实施立交工程的主要目标是实现车流立体交叉,剥离车辆与原煤运输矿用自卸卡相互独立、互不影响,需要遵循以下原则:①实现露天矿原煤与剥离“双环”运输;②立交位置的选择应具有前瞻性,能够最大程度的提高交叉使用周期,降低立交工程拆设频率;③具有良好的经济适用性。

根据西湾露天煤矿运输系统情况,提出南侧和东侧2 种立体交叉点位置选择方案,分别为1#位置和2#位置。

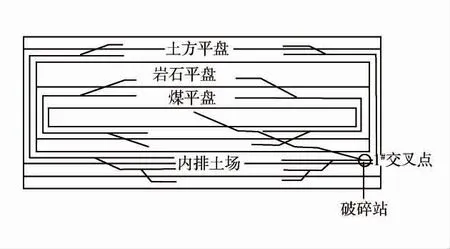

1)1#位置方案。原煤卡车经工作面沿东帮固定坑线至地表,剥离车辆经工作面、端帮固定坑线至内排土场。在南侧内排土场与原煤卡车线路交叉并设置立交。1#位置方案模型如图2。1#位置方案原煤卡车不用绕行,短时期效果较好。但随着西湾露天矿采掘面和排土场的推进,由于1#位置无法及时跟进,导致内排土场工作面形成“凵”形,占用内排空间,增大剥离车辆运距,直接影响内排土场向北推移,经济效益低[6]。

图2 1#位置方案模型

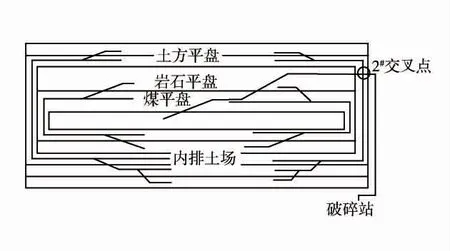

2)2#位置立交方案。将立体交叉点设在露天矿东帮靠近工作面的位置,其主要优点是对内排土场无影响,且增加了立交工程使用时间,缺点是前期原煤卡车需向北绕行[7],增加了前期运距。2#位置方案虽然存在前期运距增加的缺点,但该立交工程建成后使用时间较长,且避开了高填方段,投资较省,立交结构形式后可选方案多,根据目前西湾露天矿开采情况,2#位置为最适宜的立体交叉位置,2#位置方案模型如图3。

图3 2#位置方案模型

3.2 交叉位置使用时间

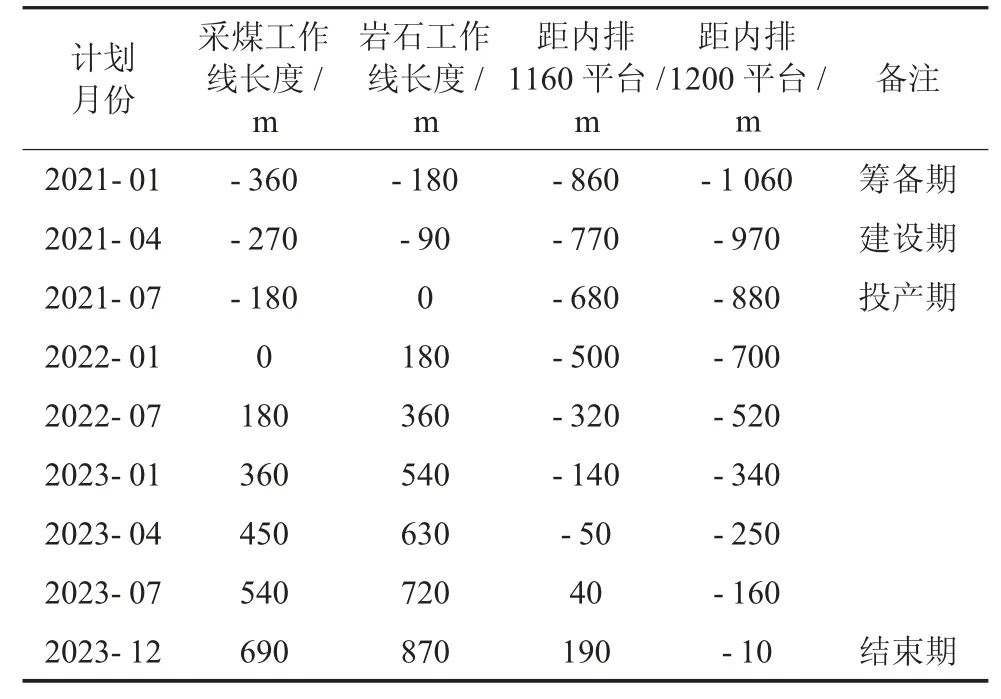

结合西湾露天矿开采推进速度和立交工程建设时间,初步确定2#位置在各个规划年度使用情况,运输系统计划及与各工作线距离情况见表1。

表1 运输系统计划及与各工作线距离情况

由表1 可知,2#位置预计在2021 年7 月建成通车。通车后内排土场1200 平台距2#立交位置880 m。随着内排场以每年360 m 的速度向北推进,预计在2023 年12 月内排土场1200 平台与2#位置基本平齐,超过该位置后,车辆将产生折返运输。因此,立交工程预计最佳使用周期为2.5 年。

3.3 通行方案选择

3.3.1 设计方案

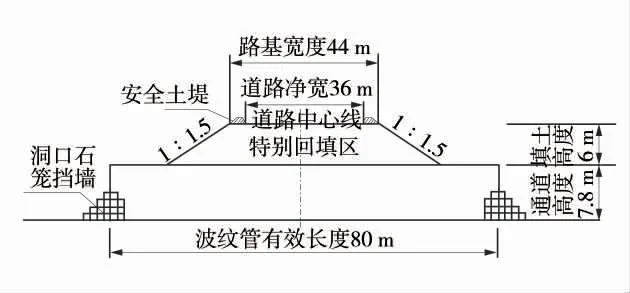

1)通行方案1。220 t 级矿用自卸卡车在涵顶通行,70 t 级非公路自卸卡车在管涵内通行。参照徐工XDE200 t 矿用自卸卡车车宽8.7 m,干线道路双车道标准,双车道路路面宽度为32 m,涵顶道路路基宽度为44 m。涵内行车道采用四类车宽3.5 m,二级道路单车道标准设计,单车道行车道宽度6.0 m,涵内道路总宽度为7.5 m。涵内道路净空高度最少满足70 t 级非公路自卸卡车堆装安全通行及适应回填土不良地质条件,钢波纹管涵采用闭合型马蹄结构,由3 个不同半径圆构成,其波纹管宽度为10 m,高度为9.2 m。钢波纹管采用Q345 热轧钢板,选取波高380 mm、波距140 mm,钢板厚度10 mm,管壁周围采用加肋加强,管涵两侧均采用碎石土分层压实回填,最优覆土高度6m。通行方案1 总投资估算2 050 万元。方案1 钢波纹管涵立面图如图4。

图4 方案1 钢波纹管涵立面图

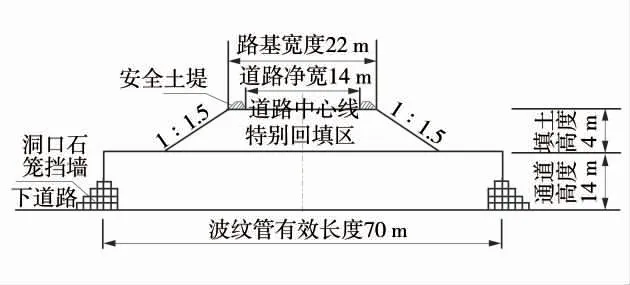

2)通行方案2。70 t 级矿用自卸卡车在涵顶通行,220 t 级非公路自卸卡车在管涵内通行。涵顶70 t 级非公路自卸卡车双车道路路面宽度为14 m,道路路基宽度为22 m。涵内220 t 级大型矿用卡车道路宽度布置,参照300 t 大型矿用卡车宽8.7 m,联络道路单车道标准,单车道行车道宽度14.0 m,两侧路缘带宽度为0.75 m,涵内道路总宽度为15.5 m,涵内道路净空高度需满足9.55 m。选用的钢波纹管涵采用闭合型马蹄结构,由3 个不同半径圆构成,其波纹管宽度为19 m,高度16.5 m。钢波纹管采用Q345热轧钢板,选取波高500 mm、波距237 mm,钢板厚度10 mm,管壁采用钢混组合结构加强,管涵两侧均采用碎石土分层压实回填,最优覆土高度4 m。通行方案2 总投资估算2 808 万元。方案2 钢波纹管涵立面图如图5。

图5 方案2 钢波纹管涵立面图

3.3.2 方案比选

1)通行方案1。优点:孔径小,实施相对容易,投资低,小车在涵管内通行相对安全性高。缺点:①管顶通行车辆荷载大,对波纹管结构要求较高;②形成立体交叉需要高差达15 m 以上,大车道路较为固定,并爬升能力有限,故在交叉位置选择方面不够灵活。

2)通行方案2。优点:较为适应目前矿排土运输道路在上,煤炭及岩石运输在下的交叉形式。缺点:因大车管内通行,要求孔径大,波纹管断面采用了钢混结构,实施难度高,周期长,投资高。

综上所述,从节约投资、实施可靠性等方面考虑,推荐采用通行方案1,初步拟定立交位置在1140平台上。

4 经济和社会效益分析

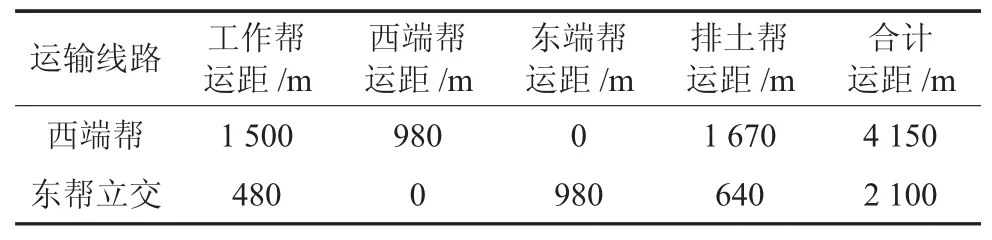

根据剥离场、排土场及外部运输道路的平面及高程关系,确定西帮端和走立交桥东帮的运距。立交通道剥离运输示意图如图6。结合2020 年剥离规划,2 种运输线路运距对比见表2。

图6 立交通道剥离运输示意图

表2 2 种运输线路运距对比

按照运输单价土层1.0 元/(m3·km),岩石1.3元/(m3·km),根据2020 年排土及剥离量规划,按年排土量1 300 万m3考虑,运输系统优化后节省运距2.05 km,年度节约运输费用2 600 万元,经济效益可观。

西湾露天矿原煤与剥离运输系统优化后,解决了西湾露天矿不同吨位运输车辆,因运输系统平面交叉带来的安全问题,同时缩短了剥离运距,其社会效益明显[8]。

5 结语

西湾露天矿剥离运输与原煤运输系统通过立体交叉,实现了“双环”运输,与露天矿之前的“单环”运输方式相比,大大降低了矿山交通安全事故的发生概率和运营成本,经济效益和社会效益显著。为露天煤矿运输系统的模式创新起到了示范作用。