一种四代篦冷机两段之间的过渡衔接装置

2021-08-03田艺

田 艺

(合肥水泥研究设计院有限公司, 安徽 合肥 230051)

利用新型干法生产水泥,其施工工序总体上划分成为三个阶段,第一阶段是磨制生料,第二阶段是煅烧熟料,第三阶段是粉磨水泥。消耗的能源主要是煤、电以及少量的柴油[1]。

生产水泥,石灰石是最为主要的原材料,水泥生产厂家大多都位于石灰石开采厂周边位置,通过缩短运输距离以增加经济效益,降低运输成本支出。在提取原材料的时候,多采用截装机或者是爆破等方式完成。熟料仓中取出熟料,将其转运到给料仓,当熟料在进行研磨之前,需要合理的混合配比石膏和添加剂。之后在磨料机中加入熟料,仔细研磨熟料粉,此时熟料和其他原料将会被共同研磨,形成细致的粉末。在研磨粉末的过程期间,整个系统处于封闭状态,在系统中有空气分离机,根据大小分开水泥和颗粒,若是材料没有被全部研磨,那么便需要将其重新转运到系统中,再次研磨。这道工序具有较高的能源资源消耗能力,在进行控制的时候,以自动化控制为主,也能够实现质量要求。水泥成品后将会被存储在混凝土料仓中,将水泥按照订购装入车辆运输到客户手中,根据要求不同,可以采取多种装载方式[2]。

随着现代新型干法水泥生产技术和装备的迅速发展,以及水泥熟料篦冷机的技术不断提高,性能高且运行更加可靠的熟料篦冷机俨然成为当今企业提升系统生产能力的重要措施。所以,当前水泥生产企业和行业不断改进和研发篦冷机相关技术,时至今日,篦冷机已经发展到第四代,在冷却设备中成为主流[2]。

1 工作原理

1.1 三代篦冷机的缺陷

(1)设计与加工的充气梁存在的不合理性,从而造成堵塞。当前我国在生产水泥的生产线上,使用最为广泛的的设备便是第三代篦冷机,这是一种充气梁篦冷机,因为在设计的时候,梁和篦板存在问题,受到安装或者是制作精准度不高的因素影响,使得充气梁经常被一层一层熟料填满,之后形成了坚硬的水泥石,用风镐才能除掉。

(2)篦冷机具有较差的急冷效果,并且在熟料出口的位置具有很高的温度,同时也存在着较低的热回收效率。目前许多第三代篦冷机存在着二次风温(1000℃左右)、三次风温低(700~800 ℃),熟料出口温度高(≥150 ℃),热回收效果和冷却效果差、“红河”现象严重等问题。

(3)高温烧蚀和变形现重,篦板寿命短,漏料严重。三代篦冷机篦床直接输送熟料,篦板上面没有一层固定的熟料保护,加上固定篦板与活动篦板相对移动磨损,篦板在使用的时候,十分容易受到破坏而降低缩短使用寿命,使维修篦冷机的成本增加,工作量加大。受到高温影响,篦板梁和主梁比较容易出现形变,篦冷机细料侧篦板和侧板易被烧损、磨损,导致篦板与篦板间、篦板与侧板间间隙增大,漏料情节严重,对篦冷机运转的安全性产生严重影响。

(4)篦冷机密封差,漏风窜风严重。三代篦冷机风室之间串风严重,所有的风机在鼓入的时候,风压有所差异,在各个风室的冷却风呈相互干扰之势,增加内部消耗,有效地穿透熟料层的冷却风必然减小,难以实现初期的设计理念。各个风室下面的灰斗用的气动锁风阀时常漏风,达不到完全锁风的效果,偶尔受到正压干扰,冒灰大,污染环境。

(5)一些固有的结构问题,比如活动框架,篦板梁,为了满足三代篦冷机的运行机理,其在结构上设计存在着固有缺陷,导致其易烧损变形,活动框架还容易跑偏。还有大而笨的主轴,主轴胀套容易松动,主轴容易偏摆、运行不平衡[3]。

1.2 四代篦冷机过渡衔接装置原理

我公司的四代篦冷机是WHEC型步进式高效冷却机,其篦床部分由若干条平行的熟料输送列向单元组成,输送列向单元称为输送道(简称道梁)。其运动方式为:首先各道一起同时向熟料输送方向移动(冲程向前),然后各道梁单独或交替地进行反向移动(冲程向后)。道梁与道之道梁间、道梁与侧部框架梁之间有特殊的密封装置,保证列向输送单元来回运动过程中不漏料。

四代篦冷机与三代篦冷机相比变化很大,其中有两大不同点:(1)篦床运行方式不一样,三代篦冷机篦床担负着输送和冷却两种功能,篦床上有固定梁和活动梁,篦板梁是横向布置;四代篦冷机篦板梁是纵向布置,篦床只负责对熟料的冷却,无漏料部件。(2)三代篦冷机篦床漏料,风室下面要有灰斗和漏料锁风阀,四代篦冷机篦床无漏料,不需要灰斗和漏料锁风阀。所以四代篦冷机在端头、末尾及过渡衔接处,要确保不能有漏风漏料现象发生。

随着水泥熟料冷却技术的进步,四代篦冷机现在越来越多的企业都在使用中置辊破技术,即中置辊式破碎机放置在篦冷机一、二段之间,目的是破碎一段篦床下来的熟料,破碎后的熟料直接落入二段篦床,以便更好的冷却熟料。这样二段端部与一段尾部及辊式破碎机底部之间就需要一个具有密封作用的过渡衔接装置,确保熟料和风不能外漏。

该装置是绝对固定部件,上端要与篦冷机一段底部框架底部焊接在一起,下端两侧支撑与二段篦床两侧侧部框架梁固定在一起。由于四代篦冷机篦床道梁是纵向运动,且行程比较大,这就需要过渡衔接装置下部与道梁上部之间不能固定,同时由于熟料温度高、磨损性强,不好选用合适的密封填料,只能留2mm左右间隙,保证道梁能来回运动。但是有时由于加工误差或者热膨胀的原因,道梁上表面会与过渡衔接装置底部磨擦,所以过渡衔接装置底部要是耐高温、耐磨材料,整个装置要固定牢靠,防止推翻。

2 过渡衔接装置技术方案

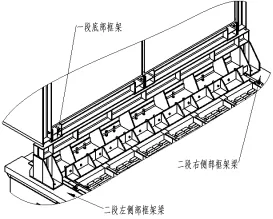

根据篦冷机一、二段之间的过渡衔接装置必须具有的性能特点,我们针对性的设计了一种简简单实用的结构,如图1、图2所示。该装置由一个焊接组件、6个端部支架和6个调整盖板组成。焊接组件材料为Q235,端部支架和调整盖板是耐磨材料,端部支架和调整盖板均是通过螺栓固定在焊接组件上。端部支架螺栓孔是腰孔,可以上、下调节;调整盖板可通过调节螺栓上下调动,调到合适的位置再用螺母锁死,端部支架和调整盖板可以上下调节,这样就降低了过渡衔接装置的加工精度,节约了加工成本。

图1 过渡衔接装置视图1

图2 过渡衔接装置视图2

焊接组件上部是以H型钢为原料制作的顶部横梁,左、右两侧是以H型钢和钢板为原料组焊的侧部支撑,组焊件下部是槽钢,槽钢两端与侧部支撑下部焊接在一起,左右侧部支撑上部与H型钢焊在一起,为了提高整个焊接组件的坚固性,组焊件又增加了一定数量的加强筋保证强度。

3 具体运用效果

本过渡衔接装置具体安装位置如图3所示,过渡衔接装置通过左右侧部支撑底部的圆孔与左右侧部框架梁上的圆孔定位,定位之后将其与左右侧部框架梁焊牢。过渡衔接装置顶部与一段底部框架满焊牢,防止漏风漏料。

图3 过渡衔接装置安装图

由于水泥熟料温度比较高,过渡衔接装置的组焊件材质是Q235,熟料直接落在上面会烧坏组焊件,也会磨损组焊件,因此过渡衔接装置的内侧要全部砌上浇筑料,以保护设备,也能防止漏风漏料,如图4过渡衔接装置的砌筑图。

图4 过渡衔接装置砌筑图

本装置经过几条水泥线的实际运用,效果非常好,没出现过漏风漏料现象,结构也未出现变形、损坏或脱落现象,完全满足生产需要。由于体积小,还节约了篦床面积,有利于提高产量。由于篦冷机运行环境复杂、恶劣,每个项目回转窑来料情况也各不相同,正确操作和维护是保证正常生产,延长设备使用寿命的关键[5]。

4 总结

四代篦冷机一、二段之间的过渡衔接装置在实际运用中取得了良好的效果,能有效防止熟料和风的外漏,结构简单,安装方便,成本低,实际运行中几乎不需要维护,经久耐用,能最大化利用篦床面积,得到了客户的一致认可。