压燃式航空活塞发动机对飞机振动的影响

2021-08-03熊俊吴凡刘鑫曾锐

熊俊,吴凡,刘鑫,曾锐

1.中电科芜湖钻石飞机制造有限公司,安徽 芜湖 241000;2.中电科芜湖通用航空产业技术研究院有限公司,安徽 芜湖 241000

0 引言

往复式活塞发动机是使用最广泛的热力学动力装置,在飞机、汽车、摩托车和重型机械中均有应用,为机车、轮船和小型飞机提供动力,为众多固定站点提供电力[1]。活塞发动机在航空方面的应用可以追溯到20世纪初,直到第二次世界大战末期德国第一架喷气式飞机He178首飞,几乎所有飞机均采用活塞发动机。由于活塞发动机价格低廉、便于维护、油耗低、寿命长,在飞行速度较低的通用飞机上广泛使用[2]。根据通用航空制造商协会2020年统计数据,1994—2019年全球生产销售活塞发动机飞机37 510架,约占通用飞机交付总量的56%[3]。

卢东亮等[4]调研表明,在小型通用飞机中,航空汽油型活塞发动机占比较大,但重油(或柴油)型航空活塞发动机将成为未来的主流,大陆、钻石航发、蒂勒尔特等公司已有成熟的重油发动机产品线。冯光烁等[5]通过对比点燃式与压燃式重油发动机优缺点,认为压燃式航空活塞发动机有油耗低、可靠性高、高度特性好、转速低、转矩大等优点,如果能够突破高功重比设计技术,进一步降低振动噪声,压燃式航空活塞发动机是最有潜力的技术路线。

经过近一百年的技术积累,欧美国家已掌握压燃式航空活塞发动机的研制与适航取证技术,有成熟的发动机产品研发制造生产线,在发动机与飞机、螺旋桨之间的匹配安装技术方面也有丰富经验。如法国SMA公司生产的SR305-230型压燃式航空发动机已安装至美国塞斯纳182Q飞机上,且在2006年通过美国联邦航空局(federal aviation administration,FAA)与欧洲航空安全局(European aviation safety agency,EASA)认证[6]。奥地利Austro公司生产的AE300-E4型压燃式航空发动机已安装至奥地利钻石DA40NG飞机上,并在2011年通过FAA与EASA认证[7]。德国TAE公司生产的Centurion2.0s型压燃式航空发动机已安装至美国派珀PA28飞机上,且在2012年通过EASA认证[8]。受市场竞争激烈与商业保密等因素的影响,目前几乎没有公开的压燃式航空发动机型号适航取证资料。如何将压燃式航空发动机安装至通用飞机上并满足适航要求,国内也没有先例。

本文中通过研究适航规章与有关标准规范中对航空活塞发动机安装设计的要求,通过仿真计算、地面试验、飞行试验等相结合,对国内具有自主知识产权的某型通用飞机安装压燃式航空发动机造成的振动影响进行研究,对通用飞机螺旋桨、发动机安装架、驾驶舱等部位造成的振动响应进行分析与试验验证。

1 压燃式航空发动机安装振动适航要求

依据文献[9]中的要求,每个涡轮发动机的安装构造和布置引起的机匣振动不得超过发动机型号合格审定时确定的振动特性,文献[9]仅对安装涡轮发动机引起的振动影响提出了要求,但并未明确是否适用于航空活塞发动机。文献[9]中关于航空活塞发动机的安装要求仅适用于点燃式发动机,对压燃式活塞发动机未有明确规定,这就对型号合格证申请人与适航管理部门提出了更高的要求。以文献[9]作为审定基础,安装压燃式航空发动机被认为是具有独特性的设计,目前适用的适航规章中未包含安装此新技术发动机的安全标准,需要建立与现有适航标准有等效安全水平的附加安全标准[10],以支持新技术在通用飞机上的应用。

根据文献[11],FAA基于航空柴油发动机研制企业的反馈,认为与目前的飞机推进系统相比,安装柴油发动机可能会产生更大的振动。作为飞机适航审定基础的一部分,须考虑柴油发动机的振动影响高于传统往复式发动机。另外,还需对柴油机某一个气缸不工作时的状态进行评估。由于缺乏柴油发动机的服役经验,安装柴油发动机需要规定以下专用条件:1)如果出现某个气缸不工作,则在关闭发动机之前不能出现任何不安全状况,必须证明,发动机的振动(由不工作的气缸引起)不会引起灾难性的机体结构故障;2)发动机上使用的螺旋桨必须经过验证,以确保在一个气缸不工作状态下不会发生灾难性故障。

压燃式航空发动机的动力循环不同于往复式发动机,而且可能对螺旋桨产生较大的振动载荷。由于常规螺旋桨不够坚固,可能无法在压燃式航空发动机上使用,对可用于点燃式活塞发动机或涡轮发动机上的螺旋桨,必须通过试验方法进行振动应力测试,验证文献[9]中螺旋桨振动的符合性。

由于发动机振动影响,发动机的实际转矩会发生波动变化,在发动机安装架设计[12]时,发动机限制转矩载荷应取瞬时转矩的最大值,而通常计算的是平均转矩,最大瞬时转矩为平均转矩乘以充分考虑发动机振动影响而确定的发动机转矩动态放大因数。文献[9]要求发动机限制转矩必须由平均转矩乘以相应因数得出,对有4、3、2 个气缸的发动机,该因数分别为2、3、4[9]。此条款规定的因数只适用于点燃式航空发动机,对于具有4个或更多气缸的压燃式航空发动机,由于预期的振动载荷水平更高,按照保守原则,因数应取4计算极限转矩,用于飞机初步设计阶段。对于取证构型,建议通过试验实测验证条款符合性。

文献[9]中振动和抖振条款要求,vD/MD(vD为设计俯冲速度,MD为采用马赫数表示的设计俯冲速度)在任何相应的速度和功率状态,不得存在严重的振动和抖振导致结构损伤,飞机的所有部件必须不发生过度振动。另外,在任何正常飞行状态,不得存在强烈程度足以干扰飞机正常操纵、引起飞行机组过度疲劳或引起结构损伤的抖振状态。对于安装压燃式航空发动机的飞机,必须考虑高于常规往复式发动机振动水平的影响,特别是在飞行包线内与包线边界上,需考虑发动机对机体结构的振动激励影响。

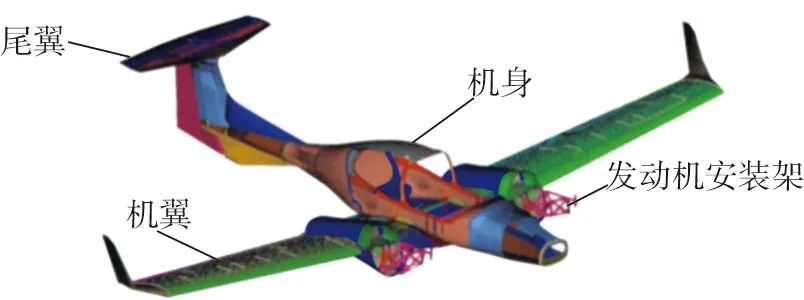

2 压燃式航空发动机安装振动分析

航空活塞发动机是小型通用飞机最常用的动力系统,其选型包括飞机推重比、发动机功重比、工作高度包线、功率、质量、燃烧形式、气缸数量、冷却方式、排量、转速、螺旋桨匹配、燃油消耗率、采购成本、使用维护性、故障率、机械系统翻修间隔、供应商供货能力、市场占有率、售后服务等众多因素,在通用飞机的设计中是一项极其重要且复杂的工作,需要工程、采购、维修、市场、项目管理等多部门协商,共同研究供应商遴选结果。在实际操作中将发动机供应商评价的相关因素采用分值标度法“1~9”进行打分,对不同因素赋予相应的权重系数,并最终加权平均获得供应商综合得分[13]。本文中研究对象为Austro AE300-E4发动机,系统组成如图1所示。

图1 AE300-E4发动机系统组成

AE300-E4发动机是双顶置凸轮轴的液冷直列四冲程四缸发动机,采用共轨技术实现燃油(航空煤油)直接喷射,并且发动机采用涡轮增压方式[14]。发动机操作由发动机电子控制系统控制,螺旋桨由直接集成的带有扭转减振器的变速箱驱动。AE300-E4发动机性能参数[15]如表1所示。

表1 AE300-E4发动机性能参数

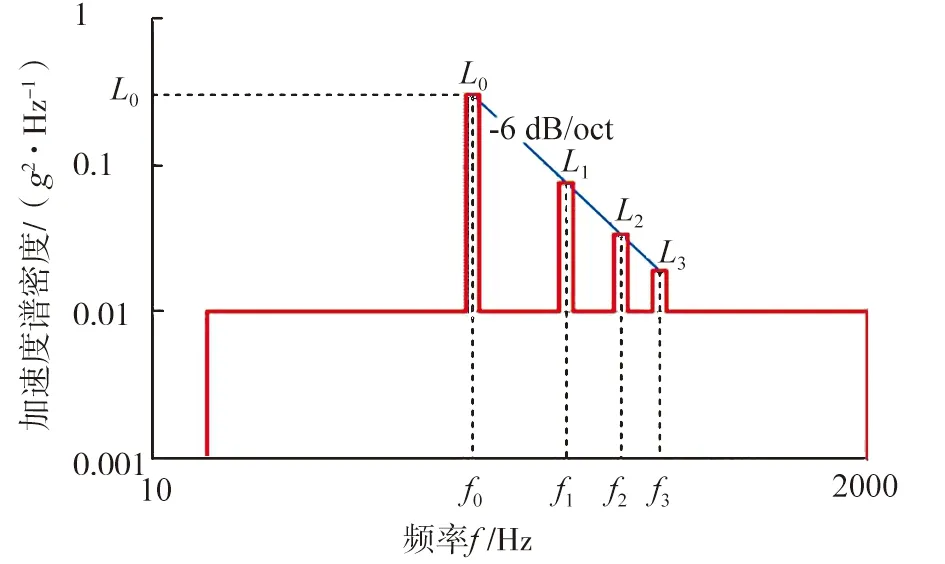

航空活塞发动机的振动主要源于活塞的往复惯性力、曲柄机构的旋转惯性力、不稳定燃烧产生的气体力等因素造成的转矩波动[16]。当发动机与螺旋桨匹配之后,螺旋桨旋转的不平衡力、气动噪声等反馈给发动机,形成整个动力系统的振动噪声环境。由于活塞发动机的固有特性难以通过分析方法获得其振动特性,一般通过试验实测结合统计分析的方法开展活塞发动机振动环境研究。国内外相关行业标准对活塞发动机或螺旋桨飞机的振动环境进行规定,文献[17]中给出了螺旋桨飞机的振动环境,如图2所示。

图2 螺旋桨飞机振动环境

由图2可知:螺旋桨飞机的随机振动谱由一个宽带背景叠加4个窄带尖峰组成,宽带背景噪声由各种随机振源产生,如阵风、气流分离对机体结构的激励。宽带背景谱在15~2000 Hz对应的振动量均为0.01g2/Hz(g为自由落体加速度)。螺旋桨尖峰窄带对应的f0为桨叶通过频率,fn为其谐波频率,fn=(n+1)f0。尖峰带宽为±5%,尖峰带宽存在的原因为螺旋桨转速存在少量漂移。

功率谱密度[18]

(1)

图3 往复式或涡桨固定翼飞机标准正弦振动测试曲线

式中:L1为f1对应的振动量;L2为f2对应的振动量;f1=2f0;f2=3f0;m为频率比指数因子,m=N/(10lg2);N为f0~f3曲线的斜率,N=-6 dB/oct。

飞机不同部位尖峰带对应的振动量不同,在螺旋桨前方的机身或机翼内,L0=0.1g2/Hz;在螺旋桨旋转平面的一个桨叶半径内,L0=1.2g2/Hz;在螺旋桨后的机身或机翼内,L0=0.3g2/Hz,在发动机舱或尾翼内,L0=0.6g2/Hz;若在外表面,则L0增大3 dB。

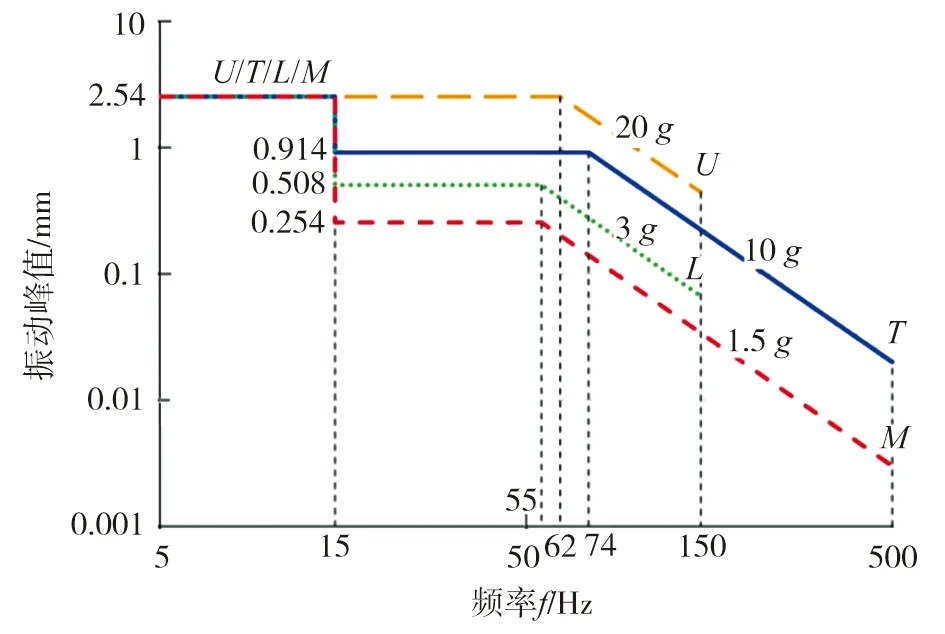

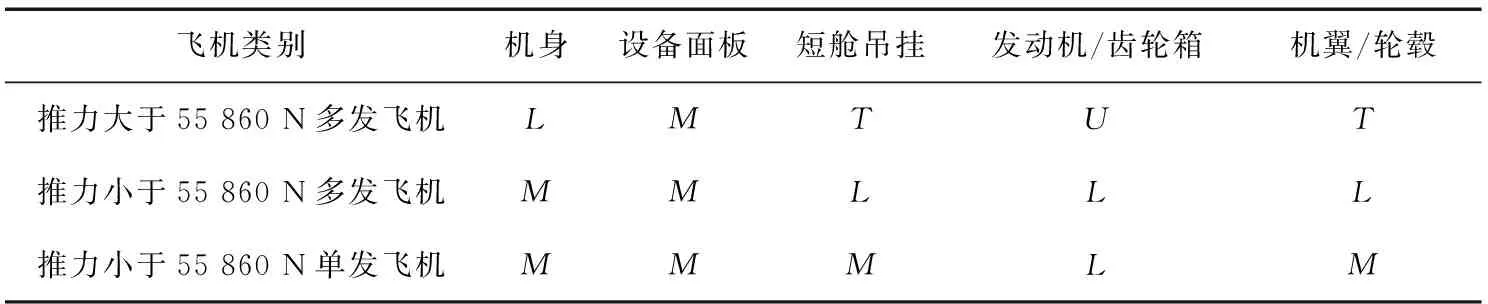

文献[19]中给出了往复式或涡桨固定翼飞机标准正弦振动曲线,如图3所示。

可将图3中的往复式固定翼飞机双峰值正弦振动谱转换为正弦振动加速度谱用于振动仿真计算,计算公式为:

(2)

式中:q为表示振动量级的无量纲加速度;f为振动频率,Hz;A为单幅值,mm。

往复式固定翼飞机不同部位标准正弦振动量级如表2所示,其中U、T、L、M分别为图3中飞机不同部位的振动量级曲线。

表2 往复式固定翼飞机不同部位标准正弦振动量级

在尚未开展发动机地面试车或通过飞行试验获得某型发动机实测振动载荷谱时,可采用文献[17,19]中相关载荷谱输入,结合有限元方法对机体结构与部件进行随机或正弦振动响应分析。正弦振动响应可以采用频率分析方法获得,其载荷可用包含实部与虚部的频变载荷进行定义,频变载荷的计算公式为:

P(f)=K[C(f)+iD(f)]ei(θ-2πfτ),

(3)

式中:K为幅值,C(f)与D(f)为频率相关载荷,θ为相位,τ为时间延迟[20]。

对于大规模的计算模型,一般采用模态法求解,解耦后的单自由度系统模态响应

(4)

式中:Pj为广义载荷,mj为质量,ω为模态坐标,bj为阻尼,kj为刚度。

随机响应分析可直接借用频率响应分析结果,假设频率载荷响应输入F(ω)=1.0,直接得到输入与输出u(ω)之间的传递函数H(ω),然后结合输入的自相关谱密度求出响应。

图4 双发四座通用飞机有限元模型

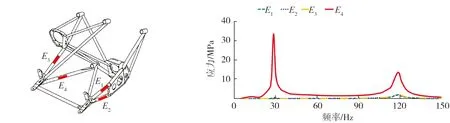

本文中研究对象为双发四座通用飞机,其有限元模型如图4所示。该飞机为下单翼“T”平尾双发四座,2台发动机分别位于驾驶舱两侧的中翼前端,机体结构采用全复合材料[21],发动机安装架为合金钢材料。发动机安装架正弦振动分析结果如图5所示,图中4条曲线分别为发动机安装架4个关注点E1~E4的正弦振动应力响应。

a)发动机安装架关注点 b)发动机安装架关注点应力响应 图5 发动机安装架动应力响应

由图5可知:最大应力峰值分别出现在发动机安装架第一阶(28.7 Hz)、第二阶(118.4 Hz)固有频率附近,最大峰值应力约为33.4 MPa,远小于设计许用应力100 MPa。

小型低速飞机的颤振主要为翼面颤振与操纵面颤振[22],发动机的工作原理差异(压燃式和点燃式)对飞机颤振特性的影响可以忽略。飞机结构抖振主要由非定常脉动扰流激励产生,常见的有机翼抖振与垂尾抖振,如果飞机气动外形不发生改变,发动机的工作原理差异不会改变飞机抖振特性。

3 压燃式航空发动机振动试验设计

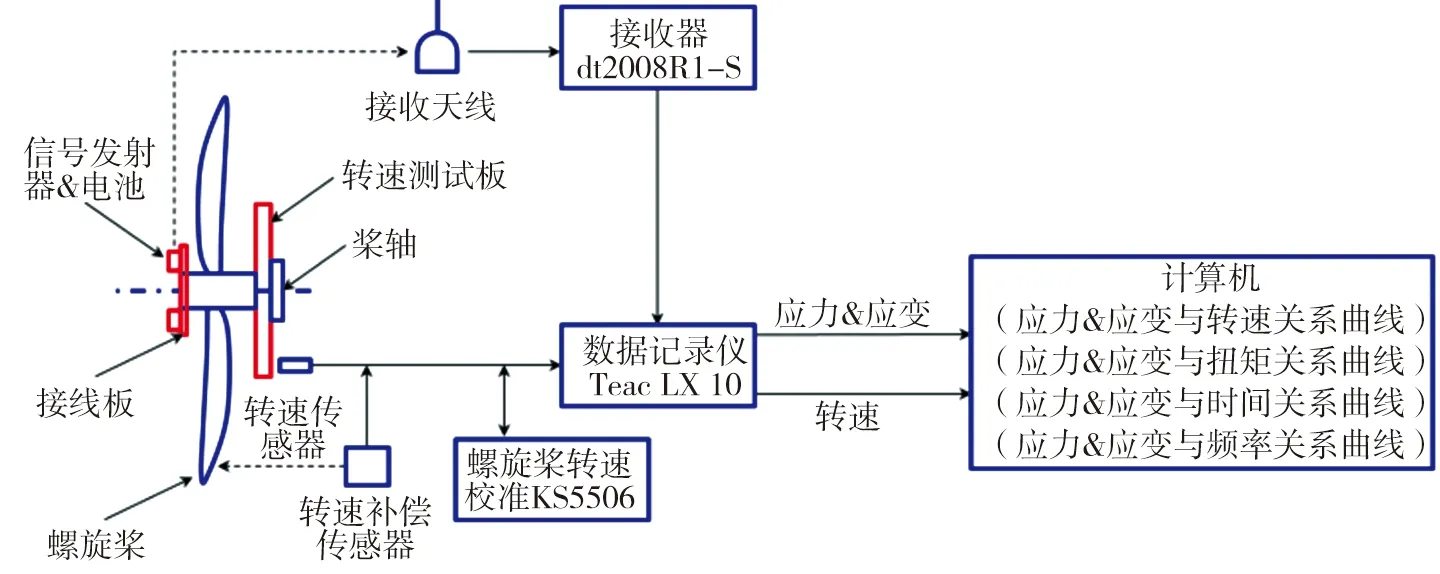

目前有限元分析模型中的阻尼与连接刚度参数依靠工程经验进行模拟,且输入载荷与分布也不是装机型号实际振动载荷,所以仅通过分析方法难以对动力系统的装机振动影响进行准确评估,需对发动机、螺旋桨、安装架等飞机结构与系统的振动响应进行实测,确认振动响应在合理可接受范围。动力系统振动测试示意如图6所示。

图6 动力系统振动测试示意图

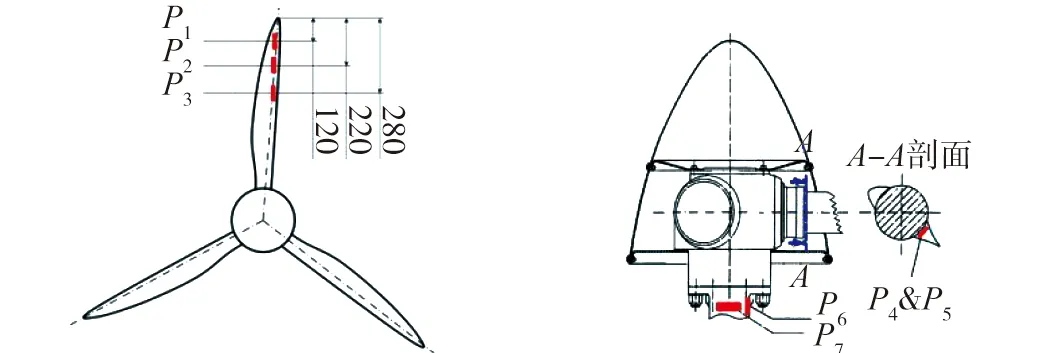

a)螺旋桨测点 b)发动机输出轴测点 图7 螺旋桨及发动机输出轴测试点位置示意图

图8 飞机仪表面板测点布置

由于动力系统存在旋转运动,无法采用传统的有线方式对系统结构应变、位移响应进行直接测量,所以采用遥测系统进行测试,螺旋桨及发动机输出轴测点位置示意如图7所示[23]。在发动机螺旋桨和输出轴上布置应变片,桨轴前端安装与桨轴共同旋转的接线板,接线板上安装信号发射器与电池,实测到的应变信号通过接线板上的发射器发射,地面测试中心接收天线的遥测信息,通过接收器解调后传送给数据记录仪,数据记录仪将应变、应力、加速度、转速等信息传送给计算机进行处理,获得关注部位的应力、应变、位移、加速度等时域或频域曲线。

对于非旋转部件,如发动机安装架、驾驶舱设备面板等结构件或系统的振动信号测量采用传统的有线方式测量,数据采集仪直接安装在飞机座舱内。飞行仪表面板测点如图8所示。

4 压燃式航空发动机地面与空中试验

根据文献[24]对航空活塞发动机振动要求,发动机的设计与构造必须能使发动机在其曲轴转角和发动机功率的整个正常工作范围内运转,不会由于振动而引起发动机任何零部件的过大应力,并且也不会将过大的振动力传给航空器结构。根据文献[24]中航空活塞发动机振动试验要求,每种型号发动机必须进行振动测试,曲轴、螺旋桨轴及其他输出轴的扭转和弯曲振动应力不得超过制轴材料的持久极限,振动测试必须在最不利振动效应的那只气缸不点火的情况下重复进行。

文献[25]对压燃式发动机的安装使用进行相关说明,FAA认为与目前的点燃式发动机相比,压燃式发动机可能产生更大的振动水平,作为压燃式发动机型号认证的一部分,必须考虑振动水平高于常规往复式发动机的影响。此外,文献[24]中要求单气缸非工作状态振动测试适用于压燃式发动机,应在停用喷油器的情况下进行测试。综合国内外相关政策法规要求,分别对发动机气缸正常情况、单气缸不工作情况、螺旋桨不平衡情况进行测试。

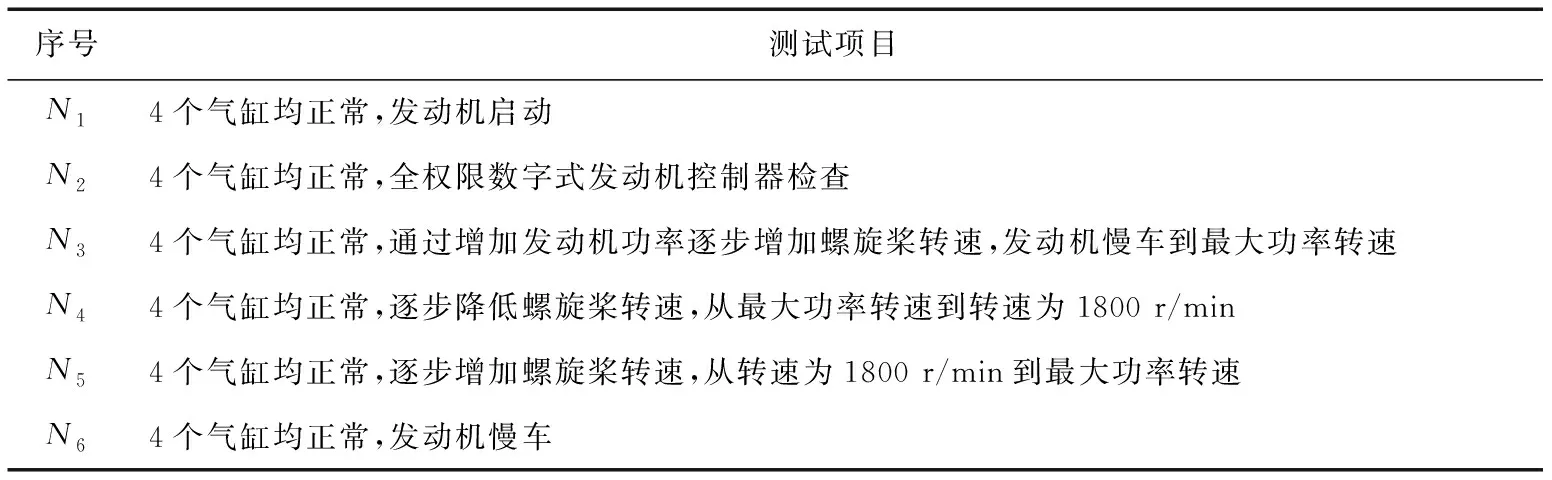

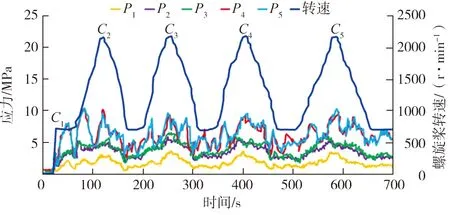

气缸正常工作工况如表3所示,气缸正常工作工况下测试结果如图9所示。

表3 气缸正常工作工况

图9 气缸正常工况测试结果

由图9可知:气缸正常工作情况下,螺旋桨叶片上测点P1~P5的动应力响应与转速之间有较好的趋同性,随着转速的增大,动应力幅值增加;其中螺旋桨叶片最大动应力不大于7.5 MPa,远小于设计许用应力30 MPa,该工况下发动机安装架与螺旋桨轴上的动应力响应也均不超过设计许用响应。检查该工况下设备面板的位移响应,不大于0.1 mm。

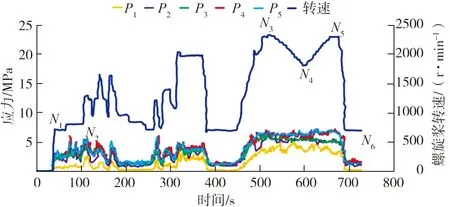

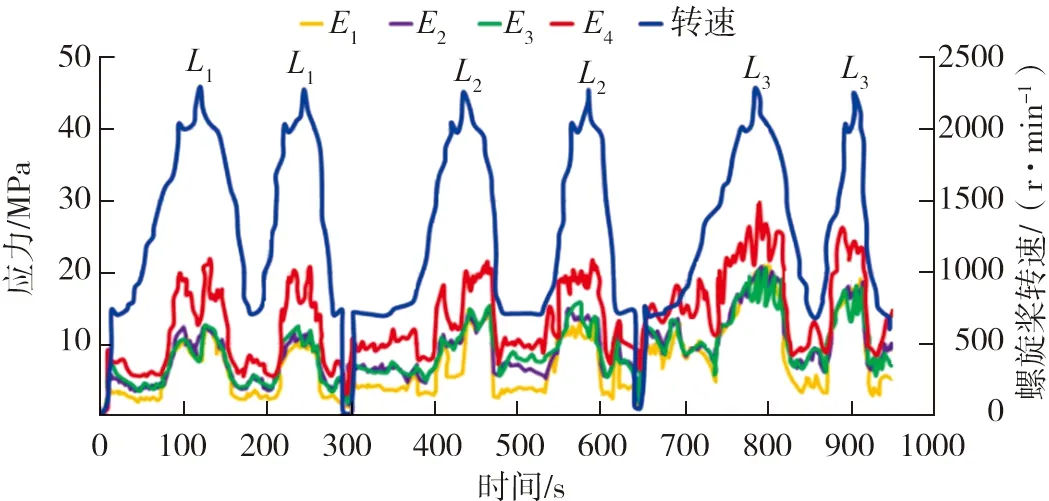

单气缸不工作工况如表4所示,单气缸不工作情况测试结果如图10所示。

表4 单气缸不工作工况

图10 单气缸不工作情况测试结果

由图10可知:单气缸不工作情况下,螺旋桨叶片上测点P1~P5的动应力响应与转速之间有较好的趋同性,随着转速的增大(不平衡量增加),动应力幅值也增加。与气缸正常工作相比,单气缸不工作情况下的动应力幅值有明显提高,螺旋桨叶片最大动应力不大于11 MPa,比气缸正常工作时增加47%,但仍小于其设计许用应力30 MPa。该工况下发动机安装架与螺旋桨轴上的动应力响应比气缸正常工况下有明显增加,但均不超过设计许用响应。检查该工况下设备面板位移响应,不大于0.15 mm,相对于气缸正常工况下增加0.05 mm,不影响驾驶员正常读数。

螺旋桨不平衡工况如表5所示,螺旋桨不平衡情况测试结果如图11所示。

表5 螺旋桨不平衡工况

图11 螺旋桨不平衡情况测试结果

由图11可知:螺旋桨不平衡情况下,发动机安装架测点E1~E4动应力响应与螺旋桨转速之间呈现较好的趋同性;随着螺旋桨不平衡质量增大,动应力响应增大。

对比单气缸不工作与螺旋桨不平衡工况下发动机安装架上的动应力响应可知,螺旋桨不平衡工况下的动应力响应大于单气缸不工作情况,其中单气缸不工作情况下发动机安装架最大动应力不大于23 MPa,螺旋桨不平衡工况下发动机安装架最大动应力达到30 MPa,增大30%,小于其设计许用值100 MPa。该工况下螺旋桨叶与桨轴上的动应力响应不超过设计许用限值。

图12 螺旋桨最大不平衡质量为45 g时设备面板位移响应

螺旋桨最大不平衡质量为45 g时,驾驶舱设备面板位移响应如图12所示。

由图12可知:螺旋桨最大不平衡质量为45 g时,驾驶舱设备面板在Q1、Q2处最大法向(垂直于面板平面)位移响应小于0.15 mm,在Q3处最大法向位移响应小于0.25 mm,不影响驾驶员对仪表的正常读数。

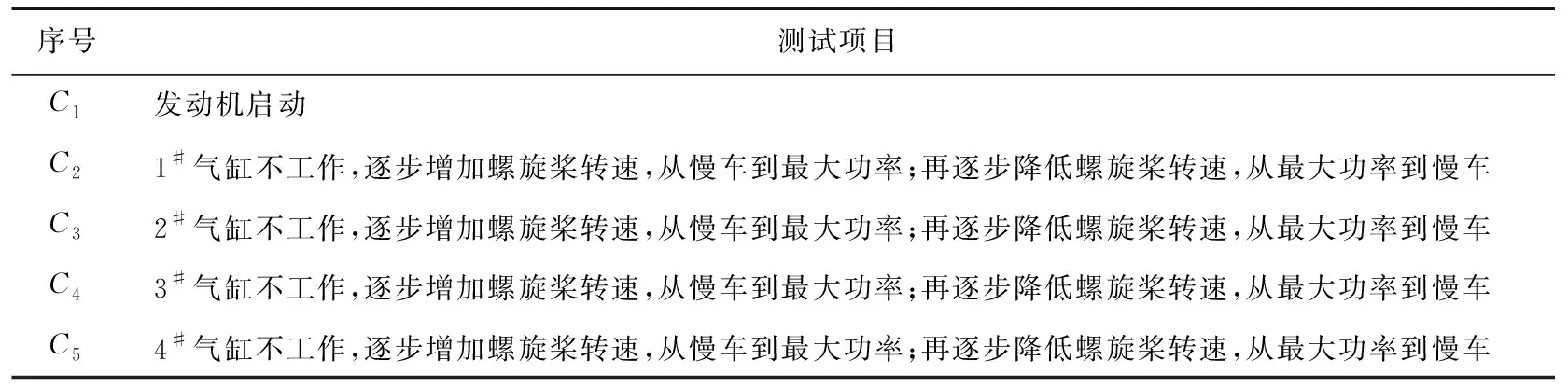

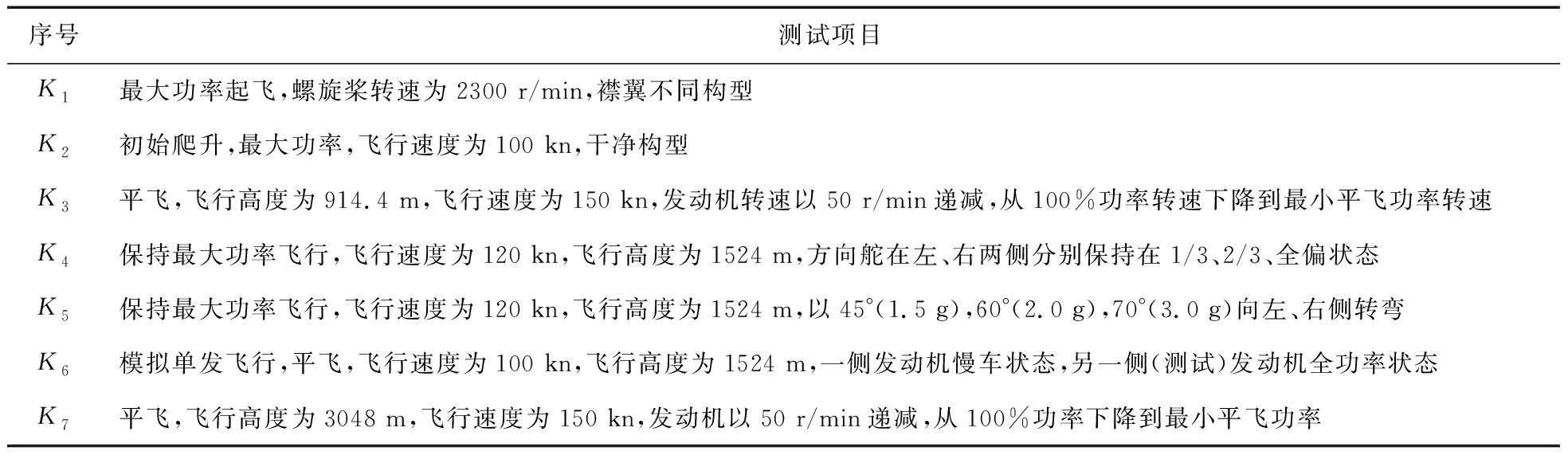

根据文献[26],结合飞机的性能特点制定飞行试验工况,如表6所示。

表6 飞行试验工况

表6(续)

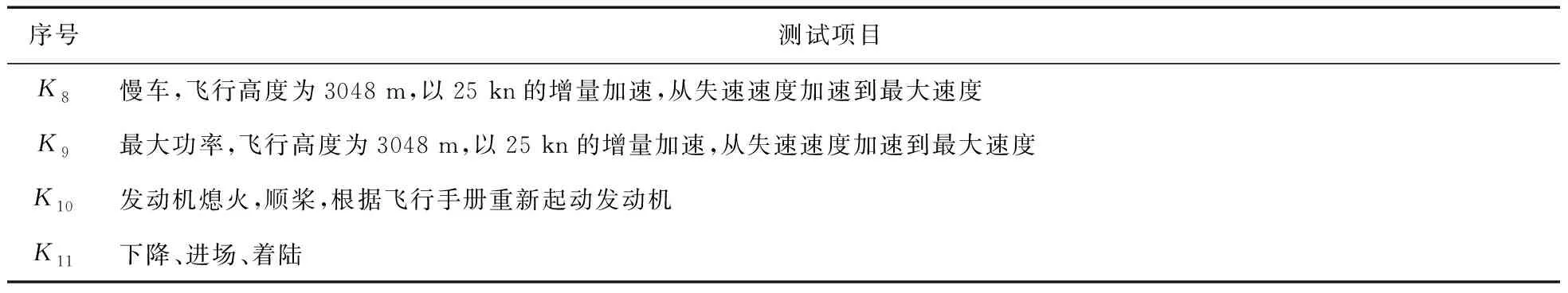

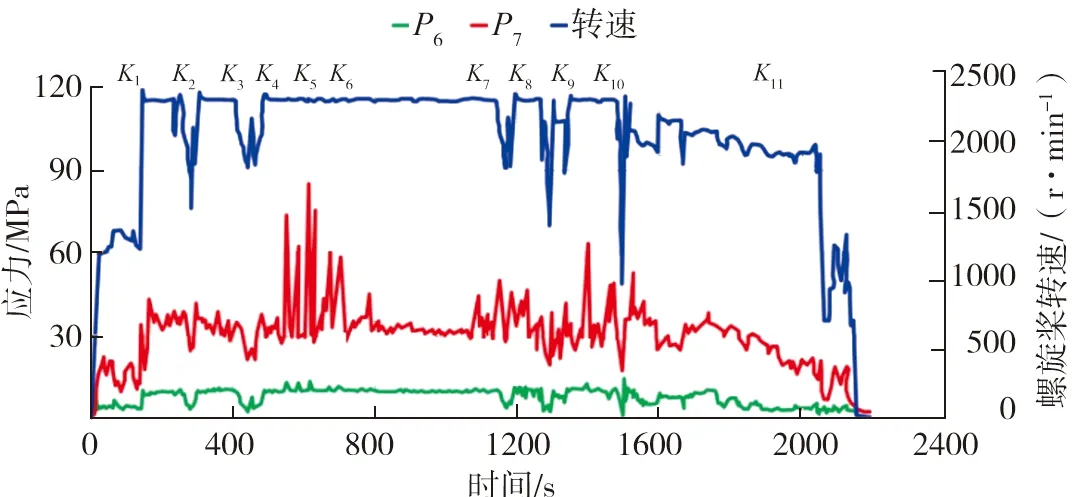

飞行工况下动应力测试结果如图13所示。

图13 飞行工况动应力测试结果

由图13可知:飞行试验情况下,由于大气紊流与阵风影响,动应力响应呈现随机性;螺旋桨轴最大弯曲动应力P7不大于87 MPa,小于设计许用应力124 MPa。螺旋桨轴最大扭转动应力P6不大于20 MPa,远小于设计许用应力65 MPa;发动机安装架最大动应力不大于85 MPa,小于设计许用应力100 MPa,该工况下螺旋桨叶与发动机安装架上的动应力响应也均不超过设计许用响应。检查该工况下设备面板位移响应,不大于0.25 mm。

5 结语

1)通过对FAA相关政策文件与咨询通告的解读,结合实际飞机型号设计给出了压燃式航空发动机的地面和飞行振动试验测试方法与程序,可作为通用飞机型号适航取证的参考。

2)安装AE300-E4压燃式航空发动机的飞机地面和飞行试验表明,AE300-E4发动机产生的振动不会对小型通用飞机造成不利安全的影响,但需针对具体飞机型号单独设立专用条件,并验证其对适航条款的符合性。

3)压燃式航空发动机经济可靠,有较好的高度特性;随着压燃式航空发动机高功重比技术的突破,以及进一步降低振动噪声水平,未来压燃式航空发动机将成为小型通用飞机动力系统的发展趋势。