水电站门式启闭机多结构体系联合承载能力分析

2021-08-02丁鲁川赵春龙

赵 成,丁鲁川,赵春龙,高 杨,李 岗

(1.中国电建集团西北勘测设计研究院有限公司,西安 710065;2.四川岷江港航电开发有限责任公司,四川 乐山 614400)

0 前 言

门式启闭机是水电站重要的起重设备,位于电站进水口坝顶、泄洪闸坝顶和尾水平台处,采用起升机构启闭钢闸门、拦污栅等重型水利设备[1-2]。门式启闭机按有无小车运行机构分为单向门式启闭机与双向门式启闭机。本文主要以双向门式启闭机为分析对象,其主要由起升机构、小车架、小车运行机构、门架、大车运行机构、回转吊结构、电气设备和控制设备等组成。双向门式启闭机小车和大车具有双向运动自由度,主钩所受荷载由小车起升机构传递至小车架结构,通过小车轮和轨道作用在门架顶部,再经大车车轮将全部荷载传递至坝体;回转吊所受荷载由回转臂架传递至门架结构。上述3种结构体系需要联合承载,且存在多种极限位置、工况和荷载组合,门架和小车架的受力和变形将会影响起升机械运行状态和闸门启闭运行安全。坝顶双向门式启闭机还受暴风荷载、水平行走和地震惯性力影响,对于带回转吊的双向门式启闭机,还受较大悬臂起吊荷载,因此,双向门式启闭机的抗倾覆稳定性关系到整个电站的运行安全。

小车架和门架作为主要的承载结构件,常规设计计算一般根据规范[3-4]及经验,而启闭机的设计又非标准化,设计时需要综合考虑不同工况下的荷载组合对结构的影响,安全系数通常取值比较大,且不能明确各工况下结构件受力状况。为确保其安全运行,现代基本采用有限元分析法进行结构分析计算[5]。本文以某水电站坝顶1600 kN-78 m/320 kN-34 m双向门式启闭机为例,利用ANSYS有限元软件对小车架和门架在各工况下的结构强度、刚度和稳定性进行计算分析,并根据结果优化设计。

1 结构设计参数

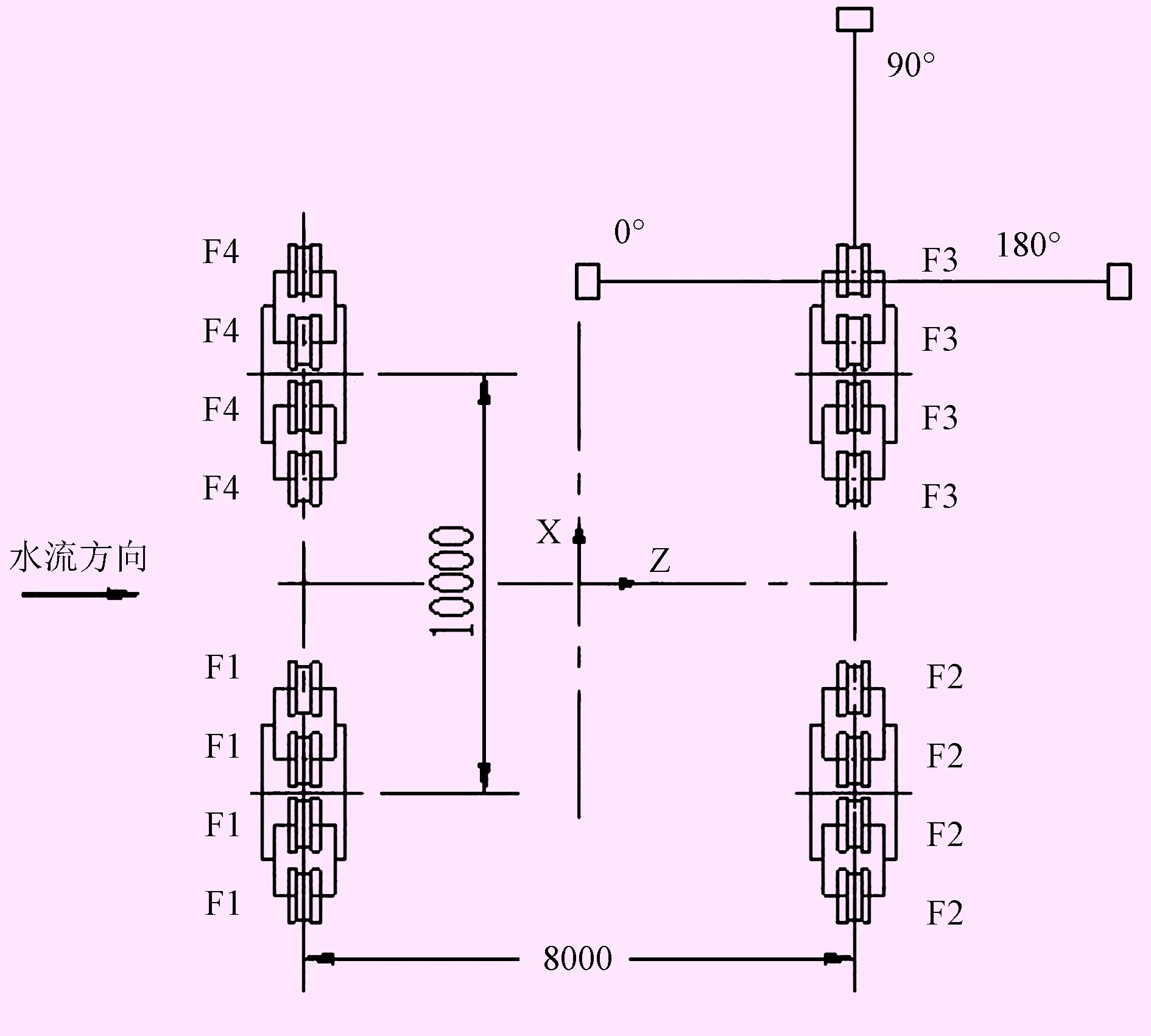

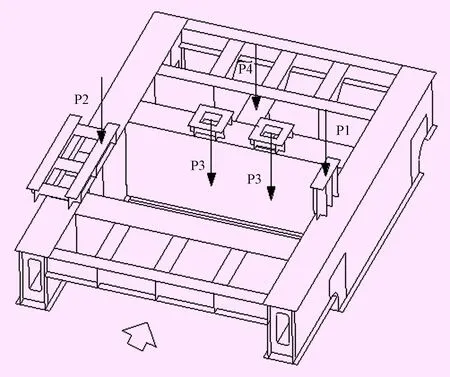

双向门式启闭机(图1)主要技术参数:主起升荷载为1 600 kN,扬程(轨上/总)11 m/78 m,小车起升速度2.5(满载)/5.0(空载)m/min,小车运行速度0.5~5 m/min;回转吊起升载荷为320 kN,扬程(轨上/总)12/34 m,起升速度2.5(满载)/5.0(空载)m/min;门架主梁长度8 m,大车轨距8 m,小车轨距4.03 m,大车运行速度2~20 m/min。小车运行至上、下游侧极限时,主钩中心线距上、下游侧轨道中心线距离为2.5 m,回转吊运行位置见图2。门架结构材料为Q355C,取弹性模量E=2.06 E+11Pa,泊松比σ=0.3,密度ρ=7.85×103kg/m3,屈服极限σs=220 MPa。

图1 双向门式启闭机图 单位:mm

图2 回转吊工作位置图 单位:mm

2 主要载荷及工况

2.1 小车架载荷及工况

启闭机正常运行状况下,小车架结构受力荷载分为2类[3-4],即第1类荷载组合、第2类荷载组合。本文小车架受力有限元计算有2种工况。工况1:起升荷载+起升机构荷载+风荷载;工况2:起升机构荷载+风荷载。计算后的钢丝绳拉力作为起升载荷具体体现,钢丝绳拉力及设备的重量按起升机构布置加载至小车架相应位置。小车架受力情况见图3。

图3 小车架施加荷载示意图

2.2 门架载荷及工况

按启闭机运行要求,主起升机构与回转吊起升机构二者只能单独工作。主起升机构与大、小车运行机构不同时工作。大车运行机构、回转吊起升机构和回转吊回转机构3者中任何2种可同时工作。结构分为2类荷载组合进行计算,即第1类荷载组合验算和第2类荷载组合验算,并对门架在回转吊工作时的抗倾覆能力验算,组合主起升及回转吊工作情况总共14种工况,见表1。

表1 计算工况表

表1中风荷载计算分为250 N/m2工作状态风压和600 N/m2非工作状态风压。将小车架迎风面风荷载加载到门架顶部轨道小车轮压处,门架迎风面按最不利因素考虑,风荷载垂直门架轨道施加,根据规范要求,箱型门架结构,取1.3的风荷载体型系数,门架第2排迎风面乘以0.5的挡风系数。大车运行速度行走惯性加速度方向平行于轨道,取0.098 m/s2,重力加速度g取10 m/s2,地震加速度取0.27g。

3 有限元结构模型建立

依据设计图纸在ANSYS软件中建立小车架及门架三维模型。为计算准确、快速,对三维模型结构作一定的简化处理,将梯子、栏杆及平台的重量均布到其所作用的结构之中[96]。在有限元软件中选用壳单元SHELL181来保证小车架及门架主要构件三维模型与结构原型的整体刚度一致[7],门架结构件单元控制为150 mm×150 mm四边形网格,小车架结构件单元划分为80 mm×80 mm四边形网格。选用beam188梁单元模拟简化为梁系结构的回转吊臂架。三维模型共分为88 117个单元,85 415个节点。小车架和门架有限元模型统计重量为115 t。考虑模型简化后自重对轮压的影响,计算中乘以门架简化的自重补偿系数kg(根据设计图纸重量反算得到)。

几何模型采用采笛卡儿坐标系,垂直水流方向为X轴,指向左岸;竖直方向为Y轴,向上为正;顺水流方向为Z轴,指向下游。

门架行走梁与台车架支撑座连接部位施加3个方向平移自由度约束。门架与小车架整体建模,支承部位即小车行走部位与小车轨道节点自由度耦合,这样可以模拟小车架荷载向门架传递。小车架及门架空间几何有限元模型如图4所示。

图4 小车架及门架空间几何有限元模型图

4 结果分析

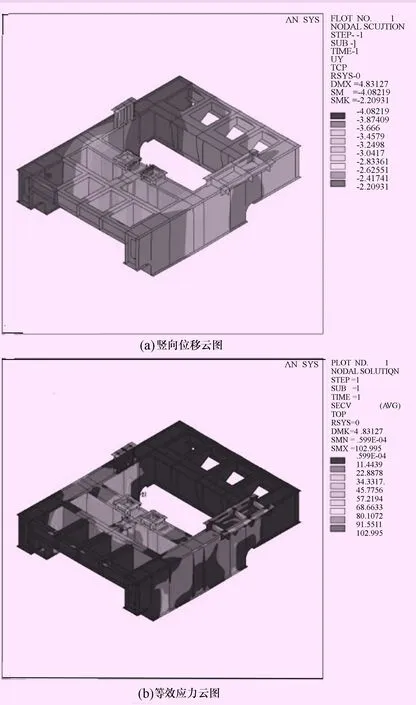

计算结果中,最大竖向位移为整体坐标下结构的最大绝对位移,最大应力为结构最大Von-mises等效应力。刚度校核时,构件挠度值计算需将绝对位移值转化为各梁相对支座变形的位移值。

4.1 小车架计算结果分析

经计算得出两工况下小车架应力和位移结果,由图5可知,在额定载荷下小车架结构中定滑轮支座梁产生最大竖向位移,位移量为4.1 mm,小车架行走梁竖向位移量为2.6 mm,行走梁端部竖向位移量为2.2 mm。行走梁垂直挠度y行=2.6 mm-2.2 mm=0.4 mm<3600/2000=1.8,满足刚度要求;定滑轮支座梁垂直挠度y定=4.1 mm-2.6 mm=1.5 mm<4030/2000=2.02,满足刚度要求。小车架整体最大等效应力值103 MPa(工况1),主要集中在P3(图3)支座梁处及P4定滑轮梁处,等效应力值小于220 MPa,满足强度要求。

图5 小车架工况1计算结果图 单位:位移,mm;应力,MPa

图5显示额定荷载下小车架除过局部有集中应力外,整体结构刚度及强度均满足要求。对于部分应力集中处,设计中增加贴板或肋板,降低结构应力。

4.2 门架计算结果分析

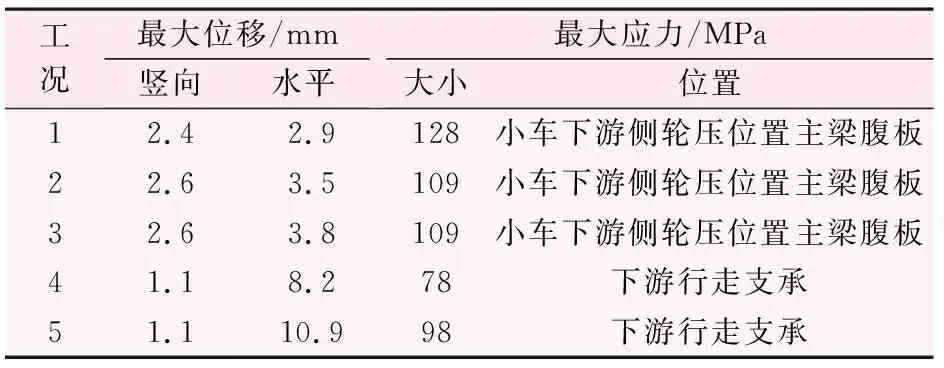

(1) 计算结果表

经计算得出各工况下门机应力和位移结果,以及大车轮组各工况位置支反力结果。

表2 门架计算结果表

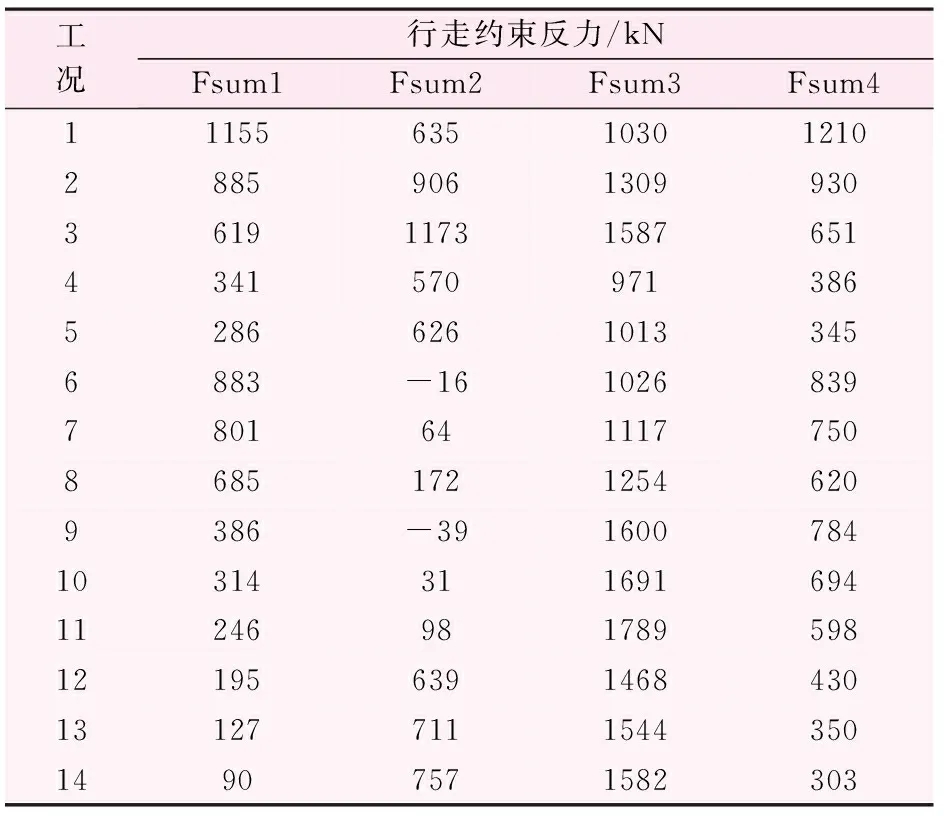

表3 大车轮组各工况位置支反力计算结果表

(2) 工况2下门架应力结果

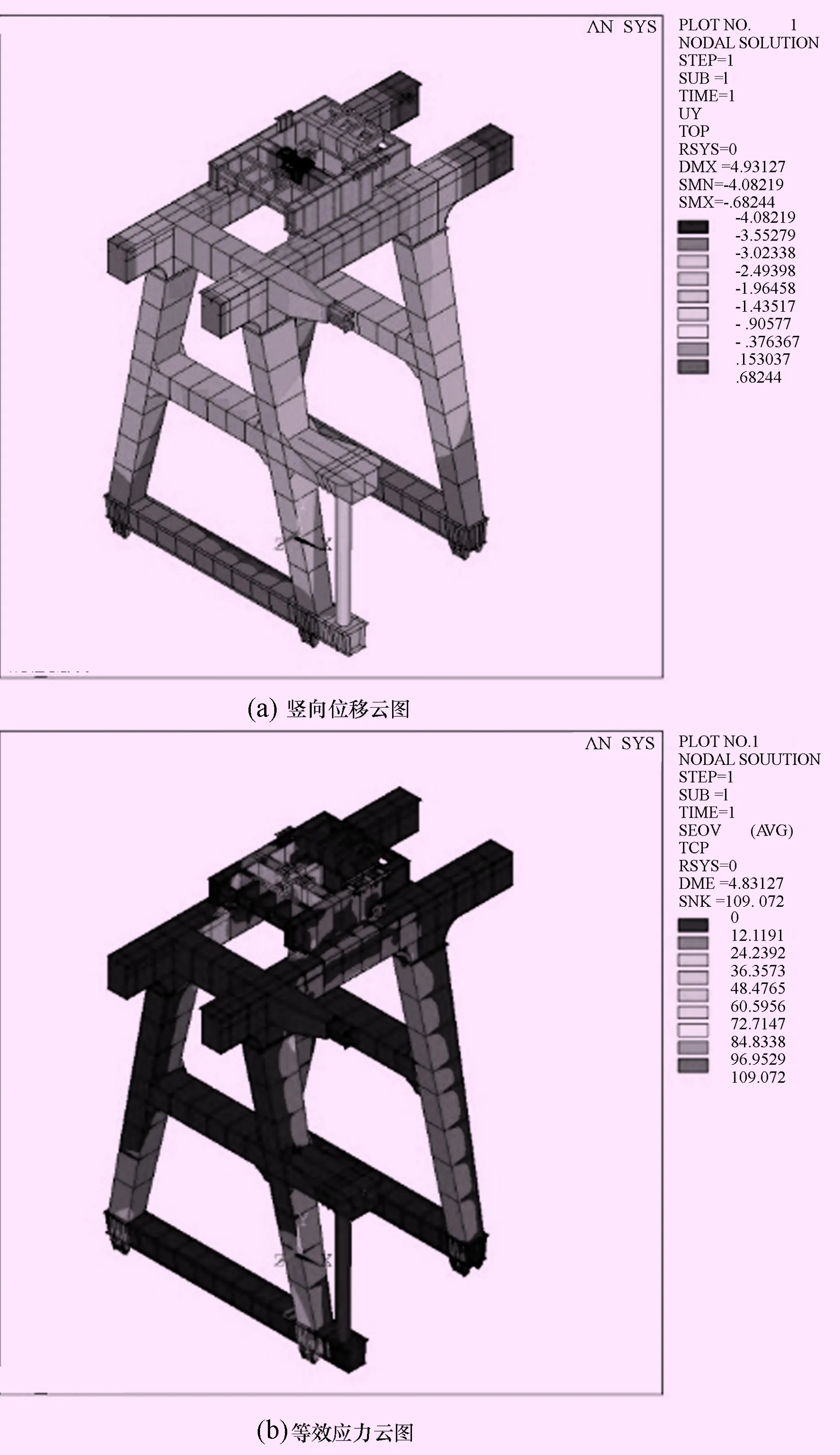

工况2下,主起升载荷对门架影响最为突出,在此附图,其它工况不在此单独列举,从计算结果得出门架最大位移发生在主梁小车架轮压位置,在主梁内增加纵向长筋板及横向小筋板降低应力集中。双向门式启闭机中行走梁及中横梁应力较小,设计时应用适当厚度的板材。

(3) 刚度校核

额定荷载作用下,门架主梁跨中的垂直挠度f1=2.6 mm<[f]=L/800=8000/800=10 mm(工况2:小车跨中起升额定载荷),满足规范要求。

(4) 强度校核

额定荷载作用下,门架结构强度σ=128 MPa<[σ]=220 MPa(工况1:小车上游极限位起升额定荷载),满足规范要求。

回转吊工作状态下,门架结构回转吊上、下支承梁出现应力集中现象,与结构模型简化有关,峰值应力结果不作参考。

(5) 抗倾覆稳定性校核

抗倾覆稳定性验算分暴风侵袭下的整机非工作状态及回转吊工作状态2种工况。计算中考虑各类载荷对启闭机稳定性影响程度,对各荷载力矩分别乘以荷载系数,整机非工作状态暴风侵袭下风荷载乘1.15倍系数,无风静载工况外荷载乘1.4倍系数,有风动荷载工况外荷载乘1.2倍系数[8-9];回转吊工作时,小车位于上游极限位置。

抗倾覆稳定性验算结果显示,主起升机工作状态下,各工况中门腿支座反力均为正,双向门式启闭机不会出现倾覆现象。暴风侵袭下以及地震工况下的非工作状态,门腿支座反力均为正,双向门式启闭机不会出现倾覆现象。回转吊工作状态下,工况6(回转角度位于0°位置)和工况9(回转角度位于90°位置),且小车此时均位于上游极限位置,下游右岸侧门腿位置分别出现负的支座反力-16 kN、-39 kN。门架优化设计,即对该门腿侧行走梁配重,最大配重量10 t,配重后该启闭机不会出现倾覆现象。

图6 门架工况2计算结果图 单位:位移,mm;应力,MPa

5 结 论

(1) 运用有限元软件ANSYS,对某坝顶双向门式启闭机小车架、门架结构,按实际多种运行工况进行了动态、静态分析计算,得到应力应变结果,根据启闭机设计规范校核了小车架和门架强度及刚度,均满足设计要求。

(2) 小车架行走梁部分结构及门架主梁上翼缘小车轮压处有应力集中,对此处增加筋板,调整筋板间距等方式降低应力。

(3) 双向门式启闭机整体结构抗倾覆稳定性校核中,2种工况下门腿出现负向力,通过对下游右岸侧行走梁增加配重,消除了负向支座反力。

有限元分析为双向门式启闭机的设计提供了一个直观的、现代化的校核手段,同时根据应力应变图,可以准确的找到结构应力集中点及最大变形位置,为设计优化提供了可靠的理论依据。