温控加热下低表面能铝氧化膜的制备及其耐腐蚀初步研究

2021-08-02朱庆军刘方浩段继周

郑 萌 , 朱庆军, 孙 欣, 刘方浩, 段继周

(1. 中国科学院 海洋大科学研究中心, 山东 青岛 266071; 2. 青岛海洋科学与技术试点国家实验室 海洋腐蚀与防护开放工作室, 山东 青岛 266237; 3. 中国科学院海洋研究所 海洋环境腐蚀与生物污损重点实验室,山东 青岛 266071; 4. 山东北方创信防水科技集团股份有限公司, 山东 滨州 256600)

阳极氧化是一种最为通用的铝的表面处理方法,它被应用于包括材料增强、膜分离、催化科学、腐蚀防护等多种领域[1-2]。基于不同的阳极氧化处理方法,氧化铝膜会表现出不同的微结构。国内外学者在这个领域开展大量研究, 相关的氧化铝薄膜可以分为以下几个大类: 自然形成膜、热致氧化铝膜、水热氧化铝膜、栏板状氧化铝膜和多孔型氧化铝膜(PAOF)[3]。

通过在磷酸、草酸、铬酸等酸溶液中对金属铝进行恒电流密度的阳极氧化处理, 可以获得PAOF。换用不同的酸溶液以及改变阳极氧化的实验条件, 氧化铝膜会表现出不同的外观和微结构, 例如在草酸溶液中制备的多孔膜较为致密然而孔径较小, 在磷酸溶液中制备的则孔径较大[4-5]。总的来说, PAOF的表面结构是由一个个细长的六棱柱小单元构成的中空蜂窝状结构,由于每个含有空气的小单元都表现出毛细管现象, 这样就使降低整个表面的表面能成为一种可能。在很多研究中, 具有低表面能的金属表面被称为低表面能表面, 这种表面具有较强的腐蚀防护特性[6-9]。

研究首先对金属铝试样进行磷酸溶液中的阳极氧化处理, 然后通过一种有效的加热及冷却处理降低材料的表面能。通过表面形貌观察、表面成分分析、腐蚀实验等手段, 对表面的低表面能以及腐蚀防护性能的提升机理进行探讨。本文建立了一种模型来解释表面形貌特征与低表面能的关系。

1 材料与方法

1.1 PAOF的制备

实验用的试样是高纯度铝片(厚度350 μm), 将其切割成15 mm×15 mm尺寸大小的试片。在阳极氧化处理之前, 试片会经过乙醇的清洗和二次蒸馏水的超声清洗, 然后在13.6 mol·L–1CH3COOH/2.56 mol·L–1HClO4溶液中进行300 s的电化学抛光, 抛光的条件是28 V恒电压, 温度是283 K。之后将试片浸入0.41 mol·L–1的H3PO4溶液中, 通电进行阳极氧化处理, 实验采用恒电流密度100 A/m2, 阳极氧化的时间为7.2×103s, 温度为室温, 最后将阳极氧化后的试片在二次蒸馏水里面进行超声清洗。

1.2 低表面能表面的制备及表征

将试样放在硅颗粒干燥器皿里放置10 min, 保持试样表面干燥, 然后将PAOF试样放在设定好温度的烘箱里面, 设定温度分别为353 K和373 K。设定不同的干燥处理时间, 设定为2.16×104s至1.728×106s。将试样进行加热和冷却(自然冷却至室温)处理之后, 用接触角测量仪对表面接触角(CA)进行测量。滴在表面的液滴体积为4 μL。本文中所指的CA数值均为在试样表面3处得到的接触角数值其平均值。

1.3 表面解析和腐蚀实验

将不同条件下制备的低表面能试样用扫描电子显微镜(scanning electron microscope, SEM)来观察其表面,同时用X-光电子能谱仪(X-ray photoelectron spectroscopy, XPS)来分析相应的表面化学组成。进行腐蚀实验时, 将试样浸泡在3.5%的NaCl溶液中, 连续浸泡7.776×105s使用AgCl电极进行静止电位测试。

2 结果与分析

2.1 阳极氧化和加热冷却处理对低表面能的作用

在0.41 mol·L–1H3PO4溶液中经过阳极氧化处理制备的PAOF是一种亲水膜, 它的表面接触角小于3°。这主要取决于表面氧化膜的多层复合结构, 这层在酸溶液中生成的膜的主要组成是晶体氧化铝, 但是也包含少量的氢氧化物, 尤其存在于微孔的内部。同时, 在微孔的内部以及孔结构的上表面, 存在一些吸附的水, 可能是导致表面亲水性的重要原因[10-12]。

图1 是在磷酸溶液中阳极氧化获得的氧化膜经过353 K和373 K加热处理, 其表面接触角随加热时间的变化。

图1 在磷酸溶液中阳极氧化并进行不同加热处理后的表面接触角Fig. 1 CA of samples anodized in H3PO4 solution after different desiccation durations at 353 K and 373 K

在图上可以清晰地看出, 在353 K和373 K两种加热处理温度下, 阳极氧化处理的试样表面接触角CA均得到了显著的提高。在353 K加热处理下, 加热自开始一直到5.328×105s的过程中, 表面接触角有一个急剧的上升区间。在此之后, CA开始缓慢地随加热时间逐渐上升, 当CA达到116°时, 加热时间为1.728×106s(如图2所示)。另一方面, 在373 K(水的沸点)的加热处理下, 试样的CA逐渐提升, 经过1.728×106s后CA达到114°(如图2所示)。可见, 即使加热温度低至水的沸点以下, 经过一定的加热时间, CA依然可以达到较高的数值。延长时间是控制PAOF表面润湿度的主要因素。353 K下接触角初期提升较快, 考虑是在较低温度下水分可以均匀蒸发, 脱水作用充分导致。

图2 在不同加热条件下处理的阳极氧化试样的表面水滴剖面Fig. 2 Water droplet images on samples anodized in H3PO4 solution followed by different desiccation conditions

2.2 低表面能的机理

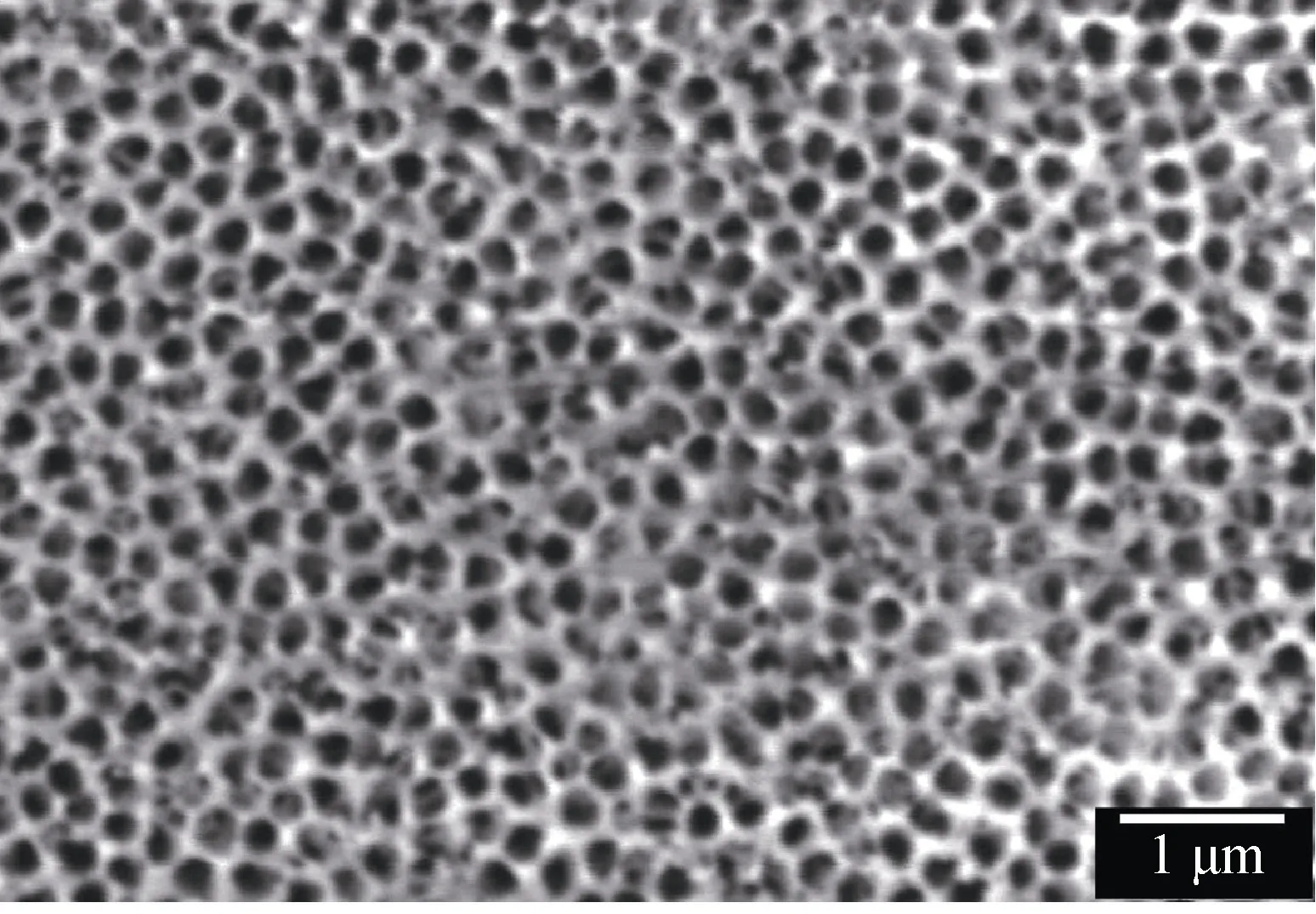

从图3可以看出, 经过磷酸中阳极氧化处理和加热处理的试样表面, 具有一种规则的微孔结构。相反, 对于没有经过加热处理的试样, 它的表面的最上层有一些白色的区域, 据推测应该是氢氧化物和水合物的复合物质。经过表面成分分析, 加热处理前后的表面组成没有太大的差异。因而, 在无需考虑表面成分组成的情况下, 可以建立一个表面模型(图4),用来解释多孔膜和水滴之间的界面情况。

在图4中, 多孔氧化膜的微孔孔径约为176 nm(由图3测得)。 这些微孔被一个个平均厚度为71 nm的“墙壁”隔开。由下至上的表面张力是微孔中无数个水弧的毛细管表面张力之和。这个向上的合力被称为T。除此之外, 每个微孔中的空气压力P也能贡献向上的力。这个空气压力和水弧的体积ΔV相关。和微孔的半径相比, 多孔膜的膜厚有20 μm左右, 因此ΔV对向上合力的影响几乎可以忽略不计。重力G, 合力T的表达式如下。

图3 在磷酸溶液中阳极氧化并经过8.64×105 s加热处理的试样表面SEM照片Fig. 3 SEM image of sample surface after anodizing in H3PO4 solution and desiccating for 8.64 × 105 s

图4 水滴(上表面)和试样表面的界面示意图Fig. 4 Interface schematic diagram scenario between the porous layer (lower part) and water droplet (upper part).

式中,m是水滴的重量,g是重力加速度,n是液滴下微孔的数目,r是微孔的直径,γ是表面张力系数,V是液滴的体积,θ是特征角。

在一个大范围内水弧是非常容易形成的, 因此主要是T对抗重力G, 维持平衡。需要注意的是, 表面张力和水弧的半径成正比, 因而微孔的半径可能是表面接触角CA的最重要影响因素。根据水滴的体积和图2中CA的值, 以及公式(1)和(2), 得到重力G为3.92×10–5N, 表面张力T为1.53cosθ。根据合力为零,得到cosθ的数值为2.57×10–5, 由此推断θ的值接近90°。这种情况下微孔中全部充满了空气, 因此水滴可以在金属的表面稳定地存在, 不会灌到微孔的底部。

2.3 耐腐蚀讨论

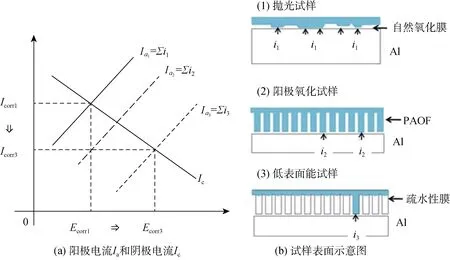

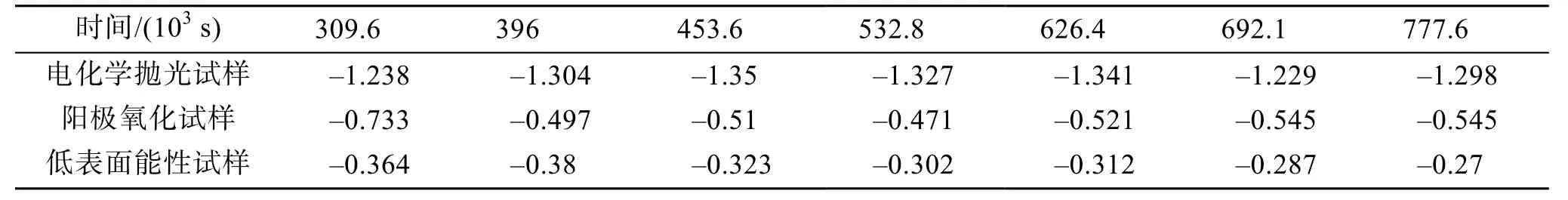

表1 是不同的试样经过不同的浸泡时间所测得的静止电位(电化学抛光试样: CA = 65°; 阳极氧化试样: CA = 29°; 低表面能表面试样: 加热时间4.32 ×105s, CA = 86°)。可以看出, 由于形成了不导电的PAOF层, 静止电位一直是正移的。在经过加热处理后, 静止电位移动的更多, 可以证明基于加热冷却处理的低表面能表面具有提升耐腐蚀性倾向。

图5 (a)显示的是阳极电流Ia和阴极电流Ic以及极化曲线。纵轴为3种试样的腐蚀电流Icorr, 横轴为腐蚀电位Ecorr。图5(b)展示的是表面的结构, 其中(1)是指电化学抛光后的试样, (2) 是阳极氧化试样, (3)是低表面能试样。从表1的结果中, 静止电位的顺序从低到高依次为: 电化学抛光试样<阳极氧化试样<低表面能性试样。对于电化学抛光试样, 在铝的表面只有一层空气中形成的天然氧化膜, 所以溶液很容易进入氧化膜的缺陷部位, 造成腐蚀电流i1。对于阳极氧化试样, 由于表面呈现低表面能性特征, 溶液可以进入表面的微孔里。下面的栏板状氧化铝膜某些部位具有一定缺陷, 进入微孔的溶液可以通过这些缺陷穿透栏板状氧化铝膜进入底层, 产生电流i2,但是位置有限因而电流较试样(1)有所减少。对于低表面能性试样, 微孔中的绝缘空气谷可以隔绝绝大多数面积上的电流, 因而可以降低腐蚀反应的速率。同时低表面能膜是在PAOF上自然生成, 和基板融为一体, 在腐蚀介质中具有较强的耐久性和稳定性。

图5 电化学及表面分析图Fig. 5 Electrochemical and surface analysis diagrams

表1 不同加热条件下试样, 在体积浓度为3.5% NaCl 溶液中静止电位值Tab. 1 Variation of rest potential (V vs Ag/AgCl) values of different samples with immersion time in a mass concentration of 3.5% NaCl solution

3 结论

通过阳极氧化和加热处理, 在铝的表面制备了一种低表面能的膜。实验发现, 加热的温度对表面接触角CA影响不大。经过SEM和XPS的观察, 低表面能膜显示出规则的多孔结构, 在加热之前和之后

表面化学组成没有明显变化。根据界面结构模型, 微孔中的水弧是CA提升的最主要因素。在NaCl溶液中的剩余电位高低顺序为: 低表面能性试样>阳极氧化试样>电化学抛光试样, 这说明阳极氧化提升耐腐蚀性能, 而低表面能性加热处理可以进一步提升耐腐蚀性能。溶液和试样的界面模型表明, 微孔中空气谷的存在是耐腐蚀性能提升的决定因素。