高位定向钻孔在王庄煤矿瓦斯抽采中的应用

2021-08-02李辉峰李恩来

李辉峰,李恩来

(潞安化工集团 王庄煤矿,山西 长治 046031)

高位定向钻孔是在回风巷及工作面邻近巷道向煤层顶板施工的钻孔,利用该钻孔进行瓦斯抽放,又称顶板裂隙带抽放,其特点是以工作面回采采动压力形成的顶板裂隙作为通道来抽放工作面煤壁及采空区涌出的瓦斯[1-2]。由岩石力学可知,随着工作面回采,在工作面周围将形成一个采动压力场,而压力场及其影响范围内,在垂直方向上形成“三带”,即:垮落带、裂隙带和弯曲下沉带,在水平方向上形成“三区”,即:煤壁支撑影响区、离层区和重新压实区[1-3]。根据覆岩移动规律和瓦斯流动规律,裂隙带中下部裂隙发育充分,形成的裂隙空间成为瓦斯流动的通道,是邻近层瓦斯和垮落区瓦斯的主要集聚区,具有瓦斯含量高、浓度大的特点,是抽采瓦斯的最佳层位,也是布置钻孔的最佳区域[1-4]。通过高位钻孔内的抽放负压,可以加速瓦斯流动,从而通过钻孔抽出高浓度瓦斯,可以明显降低工作面回采过程中的瓦斯浓度,保证煤炭资源的安全高效回采,且钻孔布置在裂隙带内,受采动影响较小,不易破坏,便于长期抽采[5]。因此,对高位定向钻孔在瓦斯抽采中的应用进行分析具有重要的意义。

1 研究区域概况

王庄煤矿是潞安化工集团下属的一座现代化示范矿井,主采二叠系3号煤层,平均厚度6.7 m,倾角2~6°,2020年度矿井瓦斯涌出量测定结果显示,矿井瓦斯相对涌出量为11.63 m3/t,全矿井绝对涌出量最大为151.67 m3/min,属于高瓦斯矿井。

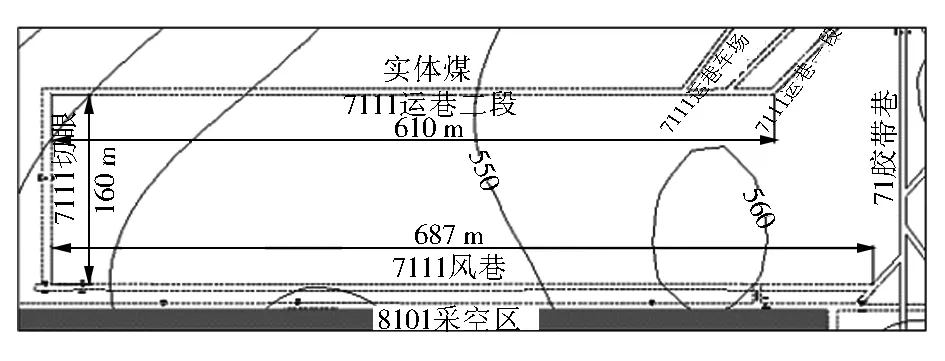

目前,王庄煤矿主要采用的瓦斯治理方法为本煤层瓦斯抽采和裂隙带钻孔抽采相结合的方法。7111工作面位于矿井71采区,工作面标高526~570 m,工作面北部为实煤体,南为8101已采工作面,煤层厚度6.3 m,倾角1~5°,密度1.42 t/m3,为近水平煤层,根据工作面设计,7111运巷设计长度827 m(其中7111二段合计610 m),风巷687 m,切眼长度160 m,回采长度525 m,可采储量为75.0万t,见图1。工作面煤层透气性系数0.010 6~0.073 4 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.016 9d-1,瓦斯压力为0.30~0.48 MPa,根据实测数据以及已有地质资料,预测7111工作面初始瓦斯含量为5.14~5.63 m3/t,属于瓦斯较难抽采煤层。

图1 7111工作面示意

7111工作面的瓦斯来源主要为本煤层,邻近层瓦斯涌出量约占总涌出量的1%,可以忽略不计。在7111工作面巷道掘进过程中,共计施工204个顺层钻孔,设计钻孔进尺为2.856万m,采前预抽孔抽采纯量1.34 m3/min,预计抽采150 d,预抽后煤层最大瓦斯含量5.24 m3/t,相对瓦斯涌出量2.87 m3/t。在7111工作面回采期间,按照日产6 500 t煤计算,最大瓦斯涌出量为15.6 m3/min,工作面设计配风量为2 400 m3/min,预计风排瓦斯量为10 m3/min。根据上述计算,为确保工作面安全回采,定向高位钻孔需解决的最大瓦斯量为5.6 m3/min。

2 高位钻孔参数设计

2.1 高位钻孔的位置

根据高位钻孔瓦斯抽采原理,以及保证钻孔抽采效果,高位钻孔应当布置于裂隙带内,而根据覆岩移动规律和瓦斯流动规律,裂隙带中下部是瓦斯流动的主要通道及瓦斯集聚区,是抽采瓦斯的最佳层位,也是高位定向钻孔最佳的布孔位置[1-4]。根据已有地质资料,7111工作面煤层所处覆岩岩性属中硬,根据三下采煤规程提供的垮落带、裂隙带计算公式,结合王庄煤矿邻近工作面8101已有岩移模拟结果,对7111工作面回采形成的垮落带、裂隙带高度进行计算,见式(1)~式(4)。

1) 由式(1)理论计算出垮落带高度范围为10.7~15.1 m,由式(2)计算出垮落带高度范围为12.6 m,综合计算垮落带高度范围为10.7~15.1 m。

H1=100M/(4.7M+19)±2.2[1]

(1)

H1=M/(K-1)cosα[4]

(2)

2) 由式(3)计算出裂隙带发育高度为107.1 m,由式(4)计算出裂隙带发育高度范围为40~51.6 m,综合所得裂隙带发育高度最大为107.1 m。

Hli=17×M(8101工作面岩移模拟)

(3)

Hli=100M/(1.6M+3.6)±5.6[1]

(4)

式中:M为煤层厚度,M取6.3 m;K为岩石的碎胀系数,取值1.50;α为煤层倾角,取3°。

综合所述,高位钻孔布置位置范围在10.7~107.1 m,结合王庄煤矿8105已采工作面高位钻孔布置和抽采效果,确定7111高位钻孔高度距煤层顶板垂直距离选择在11~35 m。

2.2 高位钻孔布置

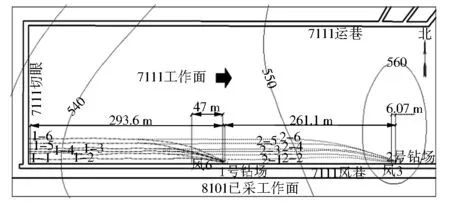

根据已回采8105工作面高位钻孔参数及钻孔的抽采效果,对7111工作面高位钻孔参数进行合理设计,根据高位定向钻孔需解决的瓦斯量,设计2个定向钻场,均位于7111风巷靠工作面帮,每个定向钻场施工6个钻孔,共12个。编号分别为:1号钻场,1-1~1-6;2号钻场,2-1~2-6。1号钻场距切眼293.6 m,距风巷导线点风6点47 m;2号钻场距1号钻场261.1 m,距风巷导线点风3点6.07 m,总进尺为3 984 m定向钻场设计断面为7.5 m(长)×5 m(深)×3.5 m(高),见图2。预计每个钻孔抽采纯量可达1 m3/min,每个钻场的抽采纯量为6.0 m3/min,大于5.6 m3/min,满足工作面抽采要求。

图2 7111工作面定向高位钻孔实测平面投影

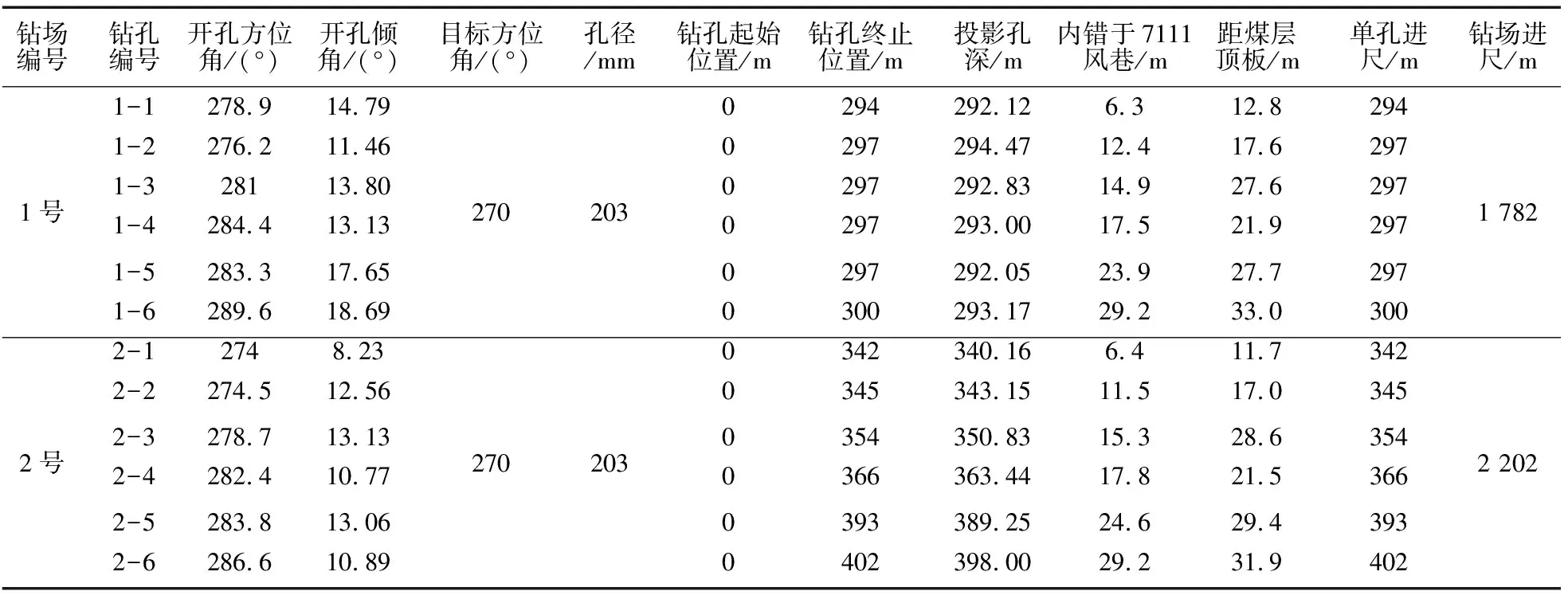

钻孔开孔高度距钻场底部1.8~2 m,开孔方位角控制在设计要求±3°范围内,倾角控制在设计要求±1°范围内,最终开孔方位角为274°~289.6°,开孔倾角为8.23°~18.69°,目标方位角为270°,孔径为203 mm,钻孔终止位置294~402 m,内错于7111风巷6.3~29.2 m,距煤层顶板距离11.7~33.0 m,钻孔总进尺3 984 m,各钻孔具体参数见表1。

表1 7111工作面风巷1号、2号钻场定向高位钻孔实测参数

3 高位定向钻孔施工

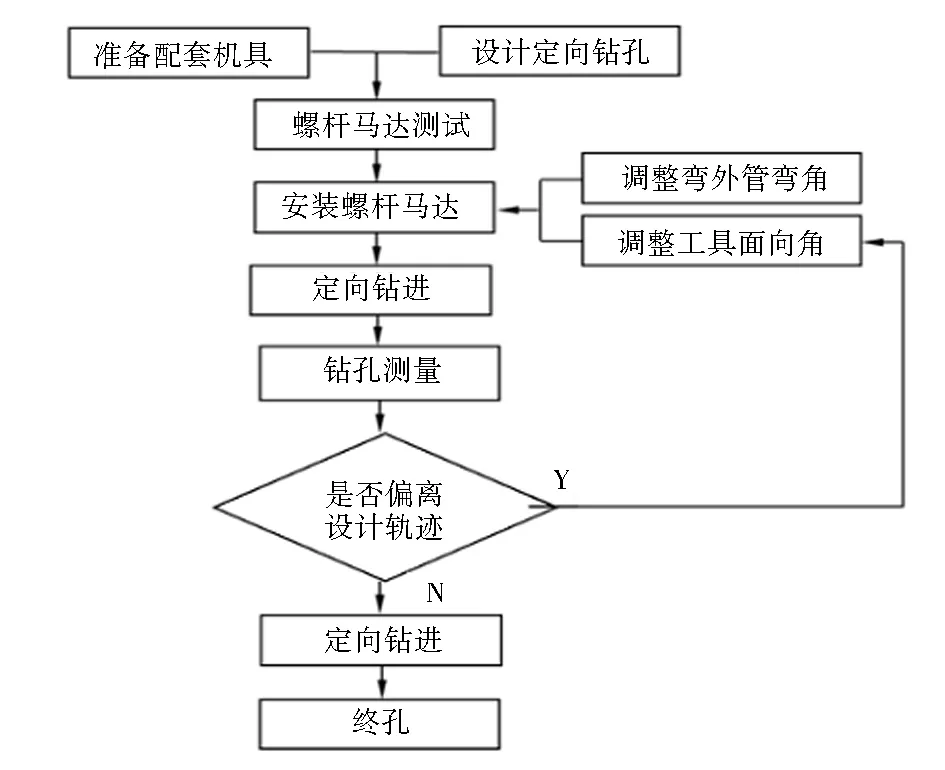

7111工作面高位定向钻孔施工采用履带式ZYL-15000钻机,额定流量280 L/min,额定转速50~150 r/min,推进力250 kN,最大钻孔深度1 000 m,开孔直径120 mm/195 mm/275 mm。根据钻孔设计要求和钻机操作规程将钻机搬移至开孔位置,按照开孔方位角和倾角固定钻机,钻机前方距离开孔点煤壁的距离不小于1.5 m,但不宜大于3 m,开孔高度不得小于1 m。钻孔施工主要包括:移机定位、开孔、扩孔、封孔、安装孔口装置、完孔、撤钻和接抽,见图3。

图3 高位定向钻孔钻进流程

1) 钻孔开孔之前,在开孔位置将网片剪开400 mm×400 mm的开口,便于下钻开孔。ZYL-15000钻机使用D120 mm钻头和普通钻杆采用旋转钻进方式直接开孔至20 m。

2) 封孔管采用D225 mm×3 m的PVC封孔管,连接方式采用接着插接式,封孔长度不得小于18 m,固管时使用水泥标号不低于425号,无变质、结块现象,采用0.5∶1水泥浆封闭固结24 h。封孔后进行孔口安全设施的安装,其中排水排渣管应接至回风侧。在孔口封孔管外端加装导引四通,上端与汇流管相接,下端与沉淀箱连接,前端联接钻机,后端联接封孔管。

3) 在钻孔施工过程中,每施工6 m进行1次方位角、倾角等数据测量,与设计轨迹进行对比,根据偏移情况对弯头方向进行适当调整。

4 抽采效果

按照施工设计,在7111工作面风巷施工12个高位定向钻孔,总工期为90 d,施工总进尺3 984 m,共需资金570万元。而传统高抽巷(断面为4.0 m×3.0 m)掘进660 m岩巷工期需要约280 d,且需要资金为924万元(岩巷单价14 000元/m,不包括材料费)。经过对比,使用“以孔代巷”,施工时间可以缩短近2/3,节约工程成本约354万元,不仅可以有效缓解王庄煤矿抽采、采掘、综采衔接紧张的局面,还实现了矿井瓦斯治理降本增效的目的。7111工作面于2021年3月开始回采,目前已经回采166 m,根据现有瓦斯抽采量统计,1号钻场6个高位定向钻孔瓦斯抽采量为5.5~6.2 m3/min,工作面瓦斯实际涌出量为14.3~15.4 m3/min,实际风排瓦斯8.6~9.4 m3/min,工作面回风流中,瓦斯浓度最大为0.59%,最小为0.29%,为工作面安全生产留有较大的安全系数,实现了工作面回采过程中瓦斯的有效治理,也证明了高位定向钻孔瓦斯治理的可靠性。

5 结 语

1) 由理论计算和王庄煤矿8105已采工作面高位定向钻孔布置和抽采效果,确定7111高位钻孔高度距煤层顶板垂直距离选择在11~35 m。

2) 根据7111工作面布置和高位定向钻孔需抽采的最大瓦斯量,确定布置2个钻场,共计12个钻孔,钻孔终止位置294~402 m,距煤层顶板距离11.7~33.0 m,钻孔总进尺3 984 m。

3) 通过工作面回采现场瓦斯设定,1号钻场6个高位定向钻孔瓦斯抽采量可达到5.5~6.3 m3/min,工作面回风流中,瓦斯浓度最大为0.59%,最小为0.29%,有效实现了工作面的安全高效回采。