悬臂式掘进机电控系统的自动化升级研究与设计

2021-08-02王履锋

王履锋

(潞安环能股份公司 常村煤矿,山西 长治 046102)

悬臂式掘进机在我国煤矿井下应用广泛,具有掘进高效、掘巷成本低,适应能力强等特点。随着我国矿井规模扩大,大型化、无人化等逐步成为矿井机械设备发展的目标,但当前国内仍未实现悬臂式掘进机完全程度的自动化截割,造成掘巷效率低,掘巷质量差的局面[1-3]。同时,悬臂式掘进机自动截割成型的自动控制技术仍待发展,许多成果仍处于理论研究和仿真阶段,不能有效指导矿井的实际生产。本文基于常村煤矿2201W工作面实际情况,对井下使用的EBZ260型悬臂式掘进机进行自动化升级改造,提高了工作面掘巷效率,保障矿井的安全生产。

1 悬臂式掘进机的概况

EBZ260型悬臂式掘进机可切割抗压强度不高于90 MPa的煤岩体,最大截割硬度110 MPa,可掘任意断面尺寸巷道,掘巷最大尺寸6.3 m×5.2 m(宽×高),可适应最大坡度±18°。EBZ260型悬臂式掘进机结构示意如图1所示。

图1 EBZ260型悬臂式掘进机结构示意

2 悬臂式掘进机自动化升级

2.1 自动化升级功能架构

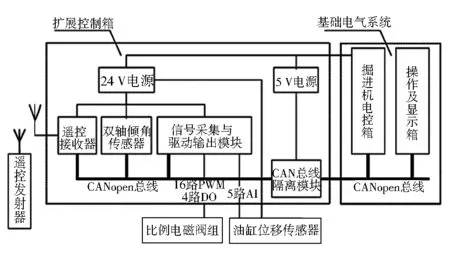

如图2所示,自动化升级功能架构系统保留原有基础电气系统,增设扩展控制箱,基础电气系统相关设施安装在原电控箱内,扩展控制箱增加遥控接收装置,信号采集及驱动输出模块,控制器通过CANopen总线与扩展控制箱连接。

图2 自动化升级功能架构

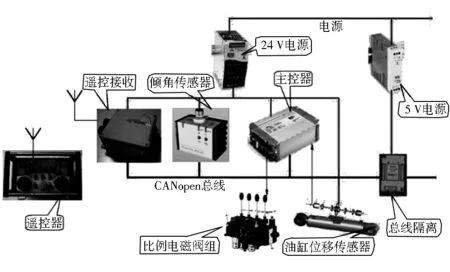

2.2 硬件设计

基于图2所示功能架构进行硬件设计,具体如图3所示,主要包含无线收发装置、比例电磁阀组、油缸位移传感器及信号采集及驱动模块。比例电磁阀组采用两组德国HAWE生产的PSV型电液比例换向阀,矿用隔爆型,额定电压24 VDC,电阻26.6 Ω;油缸位移传感器选用北航天金泰星测技术公司的GUC1000型传感器,矿用隔爆型,内置于油缸体内部;无线遥控收发装置采用德国海德GL系列本安型遥控收发器,通过二次开发,满足设计升级设计要求;信号采集及驱动模块选用德国Inter Control公司研发的ICN-VV产品,模块主要采集截割过程中升降油缸、回转油缸、铲板油缸及后支撑油缸的位移信号,然后通过CANopen总线向主控电箱控制器传输信号,然后将处理完成的信号输出给ICN-VV模块,利用该模块驱动各电磁阀组。

图3 硬件结构设计

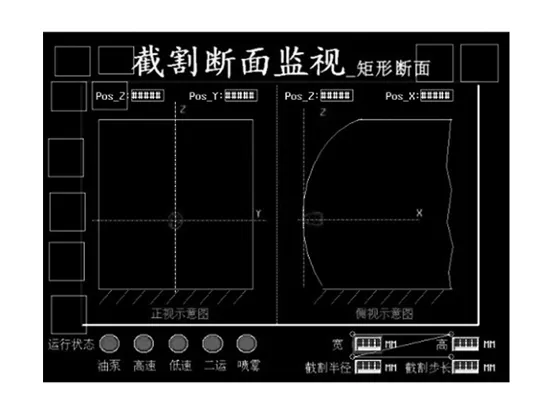

2.3 软件设计

软件设计主要包括对遥控软件、恒功率截割软件和定位自动截割软件进行设计。遥控软件通过处理接收信号,实现掘进机的电气操作和液压操作过程;恒功率截割软件通过设定额定电流上限值,即当截割电机电流达到额定电流的90%时,该软件系统将自动调节液压阀流量,降低截割点击负载,使截割电机处于恒功率工作状态;定位自动截割软件在人工定位后,自动进行巷道断面形状的开挖,自下而上S型截割。图4为断面监视及参数设置示意,其界面设计参考部分采煤机的记忆截割系统[4-5]。

图4 断面监视及参数设置示意

3 自动化升级模拟试验

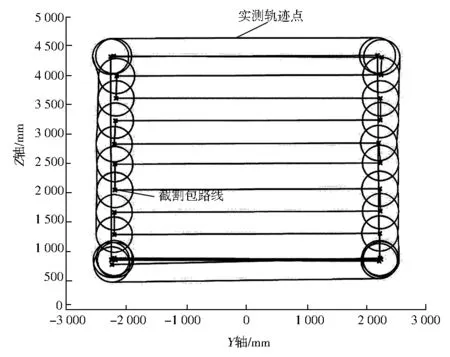

图5为场内模拟试验示意。试验设备截割头D600 mm,竖直方向截割步距400 mm,截割断面为矩形,巷道断面尺寸为5 m×4 m。

图5 场内模拟试验示意

通过对截割数据的整理汇总,绘制如图6所示的截割头运动轨迹及截割对比图,分析图6可知,水平方向截割偏差最大60 mm,垂直单侧为40 mm,符合巷道掘进施工标准的(+200 mm,-100 mm)误差允许范围,因此自动化升级系统满足施工精度要求,可有效提高矿井巷道掘进的自动化水平。

图6 截割头运动轨迹及路径对比

4 结 语

本文通过对EBZ260型悬臂式掘进机电控系统进行自动化升级设计,主要包括硬件设计、软件设计并进行现场的模拟验证,确定悬臂式掘进机升级后能够有效提高矿井工作面掘进自动化水平,降低人工作业误差,提高巷道断面掘进质量。