PandaX-4T超高纯氙去除氪低温精馏系统运行分析

2021-08-02崔祥仪巨永林沙海东李帅杰黄沛尧王秀丽

严 锐, 王 舟, 崔祥仪, 巨永林 沙海东, 李帅杰, 黄沛尧, 王秀丽

(1. 上海交通大学 制冷与低温工程研究所, 上海 200240; 2. 上海交通大学 粒子与核物理研究所, 上海 200240; 3. 上海交通大学 李政道研究所, 上海 200240; 4. 上海电力大学 能源与机械工程学院, 上海 200090; 5. 上海交通大学 巴黎高科卓越工程师学院, 上海 200240)

暗物质粒子探测的相关研究是目前粒子物理学最前沿的研究课题之一,氙(Xe)因其以下优点,非常适合作为暗物质探测器的探测介质[1-4]:① 液相密度很高,具有自屏蔽效应,能屏蔽外部的γ射线和β射线;② 探测阈值低,且能量分辨率高;③ 电离产额和闪烁光产额高,能提供较强的闪烁光信号和电离信号;④ 除丰度较低的136Xe外,没有长寿命的放射性同位素,氙本身的本底很低.

PandaX实验是我国首个大型液氙暗物质探测实验,暗物质探测灵敏度处于国际领先地位.2016年,PandaX-II 实验组发表了当年世界最灵敏的暗物质与普通物质作用上限的文章[5].2017年,PandaX-II 实验组再次发表了新的实验结果[6],在每天54 t的国际最大曝光量下,对质量大于100 GeV/c2(c为光速)的弱相互作用重离子设定了最严格的截面限定.2018年,PandaX-II实验组发表了基于轻传播子的暗物质约束模型[7],这是国际上首次由暗物质直接探测实验组给出的有关该类型暗物质的实验结果.

暗物质直接探测实验对探测介质本底的要求极高,而商业氙中所含的杂质气体氪(Kr)对探测器干扰较大,尤其是氪-85(85Kr),其摩尔分数需降低到10-23才能保证探测器的灵敏度[8].85Kr属于放射性同位素,会产生β射线,干扰暗物质信号.85Kr的自然丰度在Kr同位素中的占比为85Kr/Kr=10-11,则液氙中的Kr/Xe应低于10-12.国内商业氙中氪的摩尔分数为5×10-7,并不能满足实验要求,因此需要对商业氙进行提纯,降低其中的氪含量,制备超高纯氙.

低温精馏是制备超高纯氙较成熟的技术.2009年,日本东京大学设计并搭建的精馏塔以0.6 kg/h的速率将原料氙中的氪摩尔分数由3×10-9降低至3.3×10-12[8].2013年,本课题组为PandaX-Ⅰ及PandaX-II实验组设计搭建的精馏塔在保证10-12级纯度的前提下,将运行流量提升至5 kg/h[9-10].2016年,Xenon1T实验组搭建运行流量为3 kg/h的精馏塔[11-12],氪的摩尔分数可以降低至小于 2.6×10-14.

暗物质和普通物质相互作用非常微弱,需要不断提高暗物质探测器的灵敏度,其技术要点主要包含两方面:一是进一步提高探测介质氙的纯度;二是增大暗物质探测器中液氙的质量.近年来,PandaX暗物质探测器规模不断升级,探测器中液氙在靶向区域的质量由37 kg逐步升级至4 t,并对探测介质氙的纯度提出更高的要求,精馏系统也相应进行了升级.2019年,PandaX-4T实验组[13]结合PandaX-I和PandaX-II 的经验,设计并搭建了新的超高纯氪氙低温精馏系统.该精馏系统和之前的系统[9, 10, 14]相比,进行了全方面的升级.除氪精馏模式下,提纯流量由5 kg/h增加至10 kg/h,产品氙设计纯度由含氪3×10-12提升至含氪1×10-14,并增加了在线除氪精馏运行模式,可以与暗物质探测器耦合运行,在线提纯氙.

目前,PandaX-4T精馏系统在未与探测器耦合的情况下,能够独立运行并完成氙提纯工作,实际提纯氙量为5.75 t.本文将对该种新精馏系统的设计原理和主要参数进行简单介绍,重点关注精馏系统的运行状态,结合实验数据对PandaX-4T精馏系统开展详细的运行分析研究.

1 原理及参数

1.1 设计原理

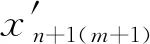

图1 低温精馏塔基本流程图[13]

精馏过程中塔内的物料守恒关系满足以下两式,即进出料总量相同,易挥发组分氪的总量守恒.

(1)

(2)

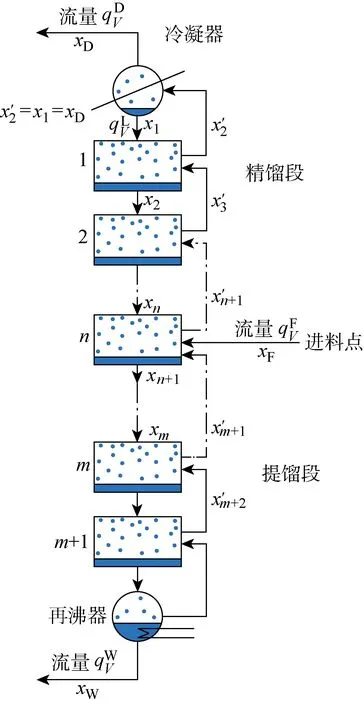

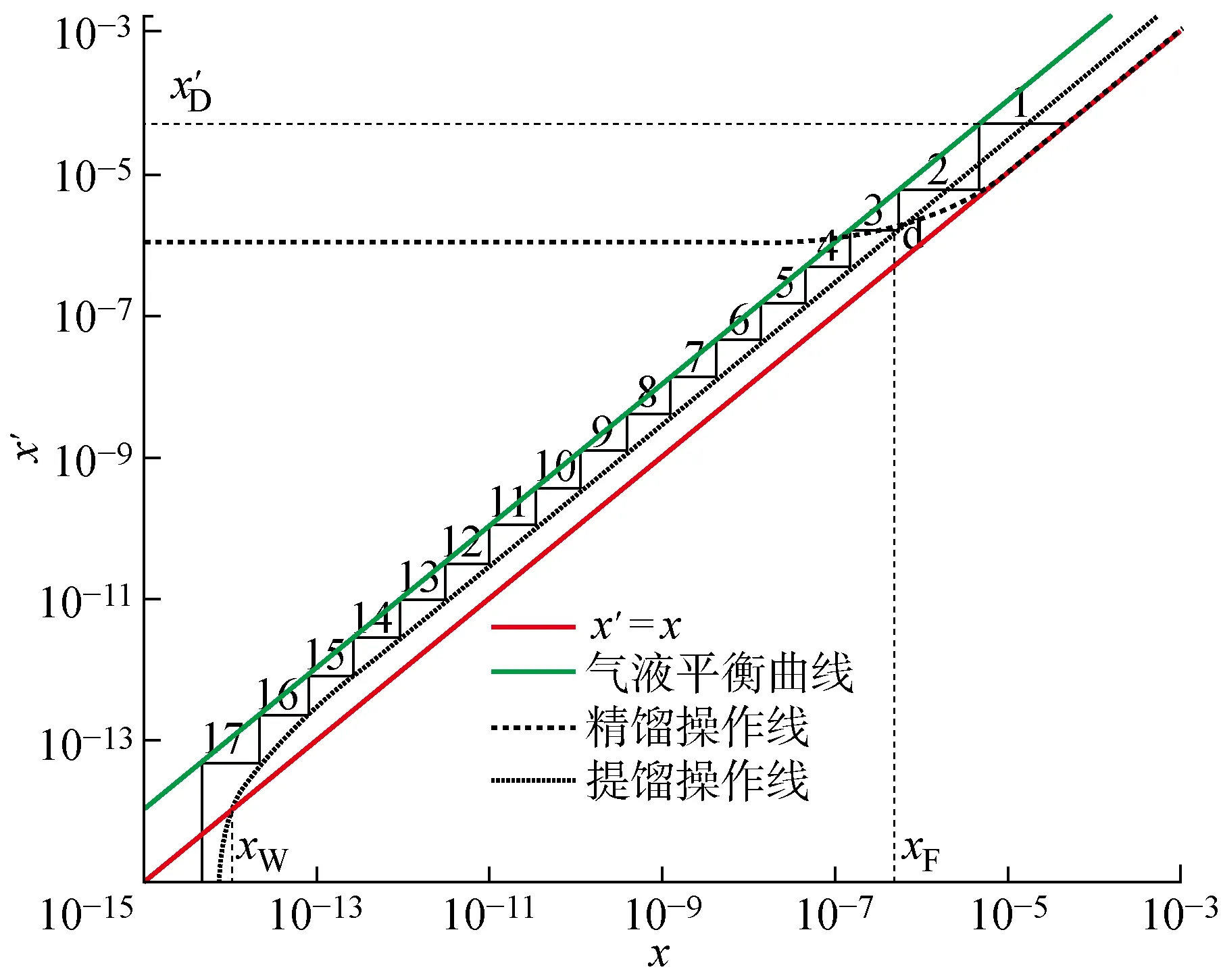

PandaX-4T精馏塔采用McCabe-Thiele(M-T)方法[8,15]计算理论塔板数,其原理如图2所示,其中:x′为气相中氪的摩尔分数.M-T方法以图解法的形式直观地分析二元混合物在精馏塔中的分离过程,只需要作出气液平衡曲线、精馏操作线和提馏操作线,就能从图中获得理论塔板数和进料点位置.

图2 M-T原理图[8]

根据Raoul定律,混合蒸汽中Kr和Xe的分压pKr、pXe可根据下式计算:

(3)

(4)

(5)

(6)

(7)

PandaX-4T精馏塔主要设计指标如下:

(1) 将商业原料氙中氪的摩尔分数降低7个数量级,由5×10-7降至1×10-14;

(2) 提纯速率满足10 kg/h;

(4) 进料为饱和液体,R=45;

根据以上设计指标,结合式(5)~(7),在M-T图上作出对应的气液平衡曲线、精馏操作线和提馏操作线.图3为全液相进料的M-T图.从图3中可以看出,当理论塔板数为17时,可以满足纯度设计要求,进料点在第3塔板,考虑到塔的整体结构等原因,将进料点放在第4塔板处.

图3 全液相进料且R=45时的M-T计算图[13]

1.2 设备参数

根据以上计算结果,结合设计目标,对精馏塔的关键参数和辅助设备进行详细计算,具体结果如下[13]:规整填料型号为PACK-13C;理论塔板高度(HETP)为35 cm;填料高度为6 m,其中精馏段高度为1.5 m,提馏段高度为4.5 m;精馏塔内径为125 mm;再沸器加热量为118 W,冷凝器制冷量为373 W,预冷制冷量为 57 W;第4块塔板为进料塔板.

2 运行数据及分析

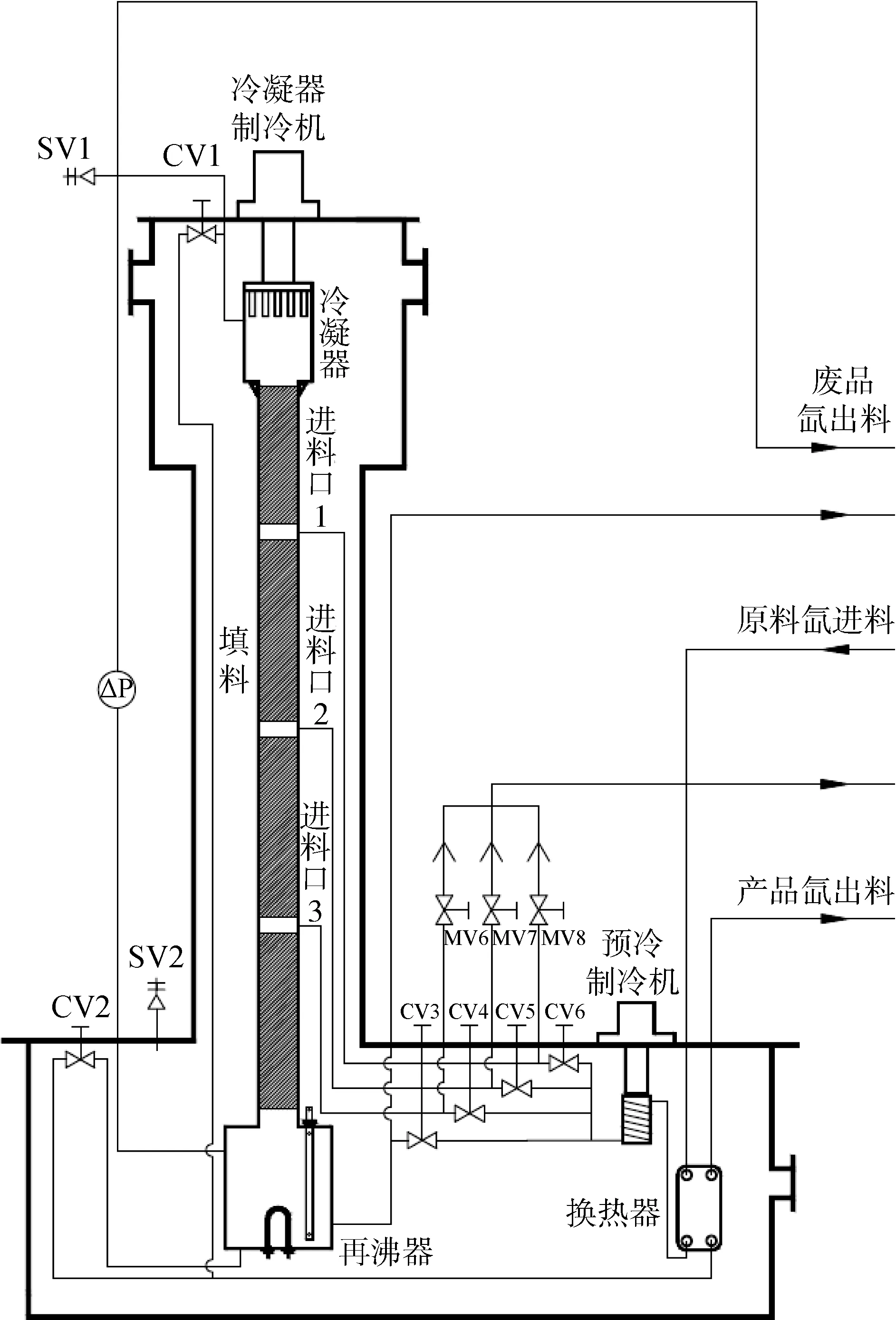

精馏系统主体结构如图4[13]所示,其中:MV6~MV8为手动阀;CV1~CV6为低温阀;SV1、SV2为安全阀;ΔP为压差计.离线精馏除氪模式的进、出料流程如下:原料氙在换热器和预冷制冷机中先后经历两次预冷,被冷却至178 K左右;之后从进料口1进入内塔,在填料中进行传热传质;精馏塔的冷源是塔顶冷凝器中设定温度为178 K的冷凝器制冷机,负责冷凝氪氙混合蒸汽;塔底的再沸器提供120 W的加热量,以蒸发氪氙混合液,产生上升的蒸汽流.含氪量高的废品氙从冷凝器中流出,再沸器内含氪量低的产品氙,将经过低温阀门CV2流至板式换热器,与原料氙换热后流出系统.

图4 精馏系统工艺流程图[13]

精馏系统的操作流程主要分为预冷、进料、全回流、提纯和回收,共5个阶段,下面将根据这5个阶段的运行数据对系统状态进行分析.

2.1 预冷阶段

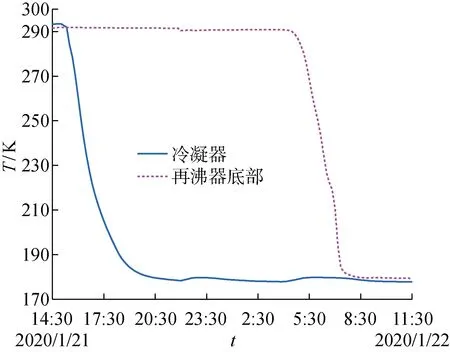

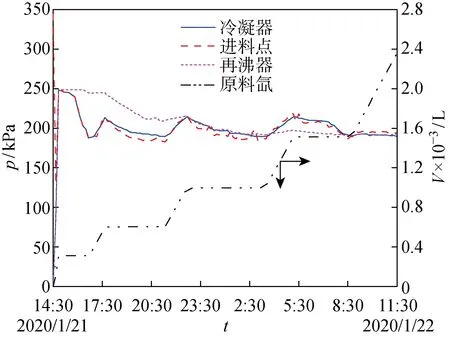

预冷阶段需要对内塔及塔内的氙气进行冷却降温,直至塔底的再沸器出现液氙.温度变化曲线如图5所示.其中:T为开氏温度;t为时间.冷凝器在6 h内迅速由室温293 K降至179.5 K,随后逐渐稳定至178 K.第14 h时,再沸器底部开始出现液氙,温度因此快速下降,18 h后稳定至179.5 K.塔内压力和进氙量变化曲线如图6所示,其中:V为标准状况下进入系统的原料氙体积;p为压力.初始塔压为250 kPa,随着温度降低,塔压会减小.为将塔压维持在200 kPa左右,分4次以1.67 kg/h(5 L/min)的流速间歇向系统充氙.

图5 预冷阶段温度变化曲线

图6 预冷阶段压力、进氙量变化曲线

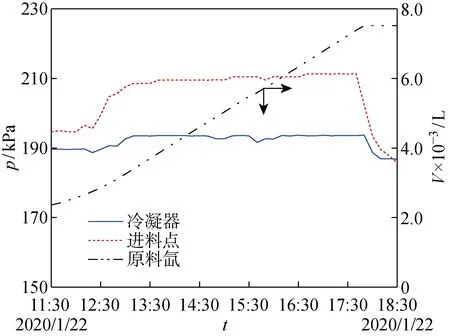

2.2 进料阶段

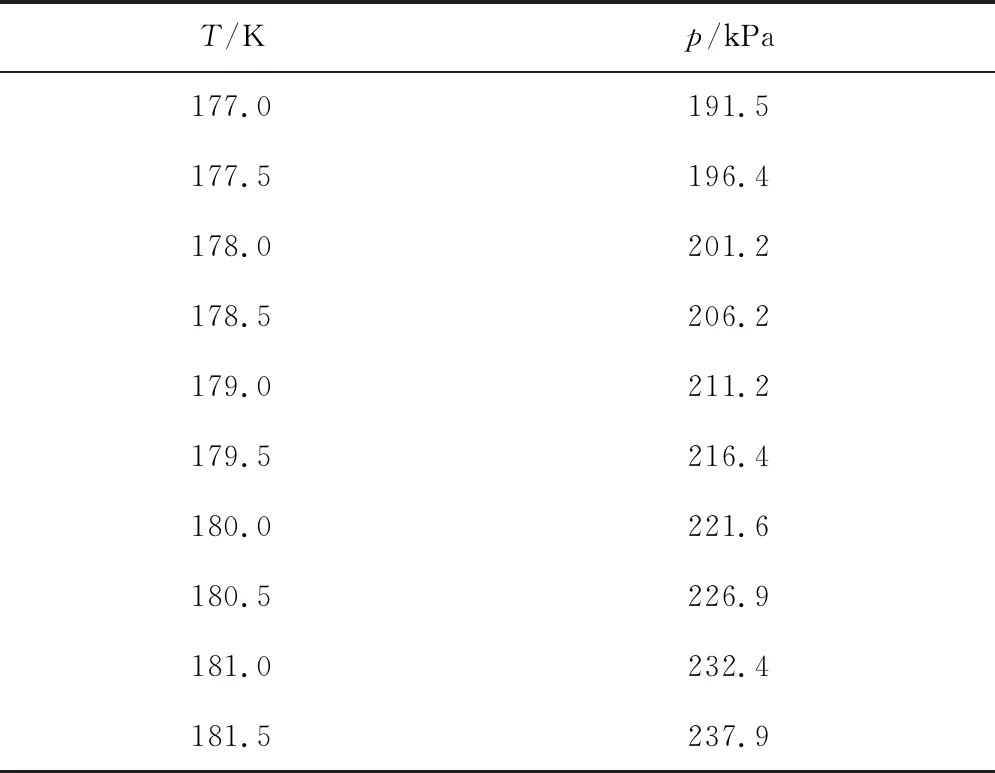

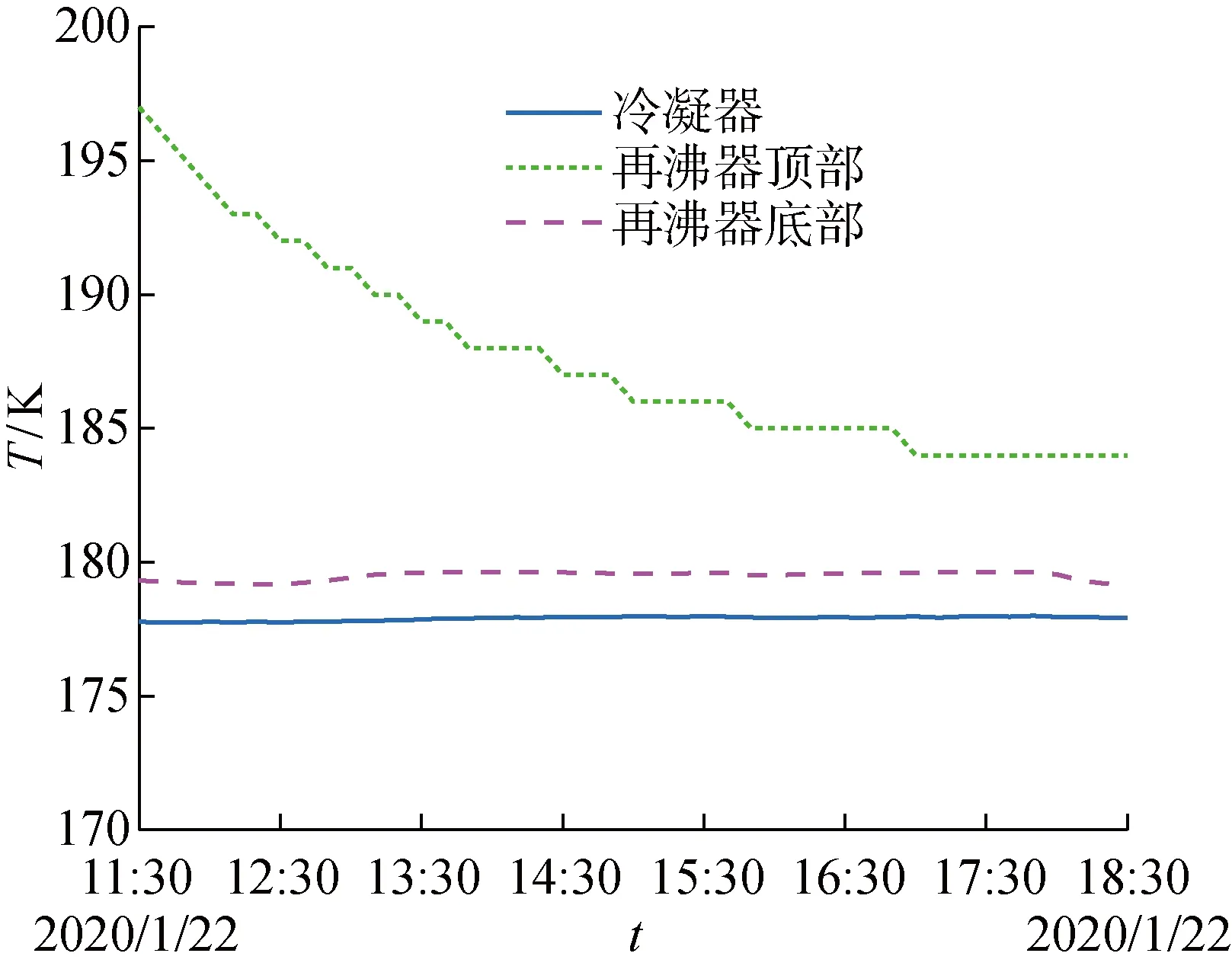

进料阶段需要向塔内补充原料氙,将冷凝器压力维持在200 kPa左右,使再沸器液位积累到15 cm.氙的饱和温度、压力对照表如表1所示.冷凝器的设定温度(178 K)对应的饱和压力为201.2 kPa.为避免塔压因冷却降温而持续下降,使得氙气无法在设定制冷温度下液化,需向塔内补充氙.该阶段以5 kg/h(15 L/min)的速率给系统充入压力为210 kPa的原料氙,系统的温度和压力变化都趋于平缓,对应的趋势曲线如图7和8所示.冷凝器和再沸器底部的温度分别维持在178 K和179.5 K,再沸器顶部因为充满气氙,所以温度稍高,最后稳定在184 K.塔内的压力并没有因为进料速率的增加而发生剧烈的变化,整体状态很稳定,冷凝器的压力保持在 193 kPa.

表1 氙的气液饱和参数

图7 进料阶段温度变化曲线

图8 进料阶段压力、进氙量变化曲线

2.3 全回流阶段

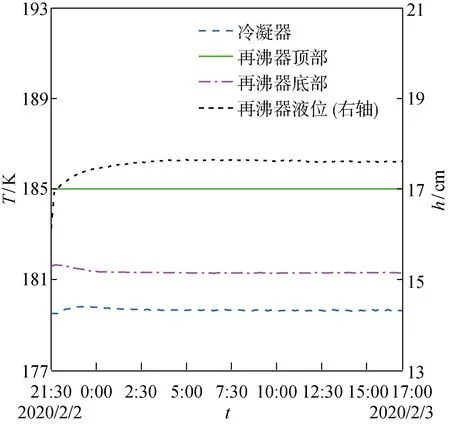

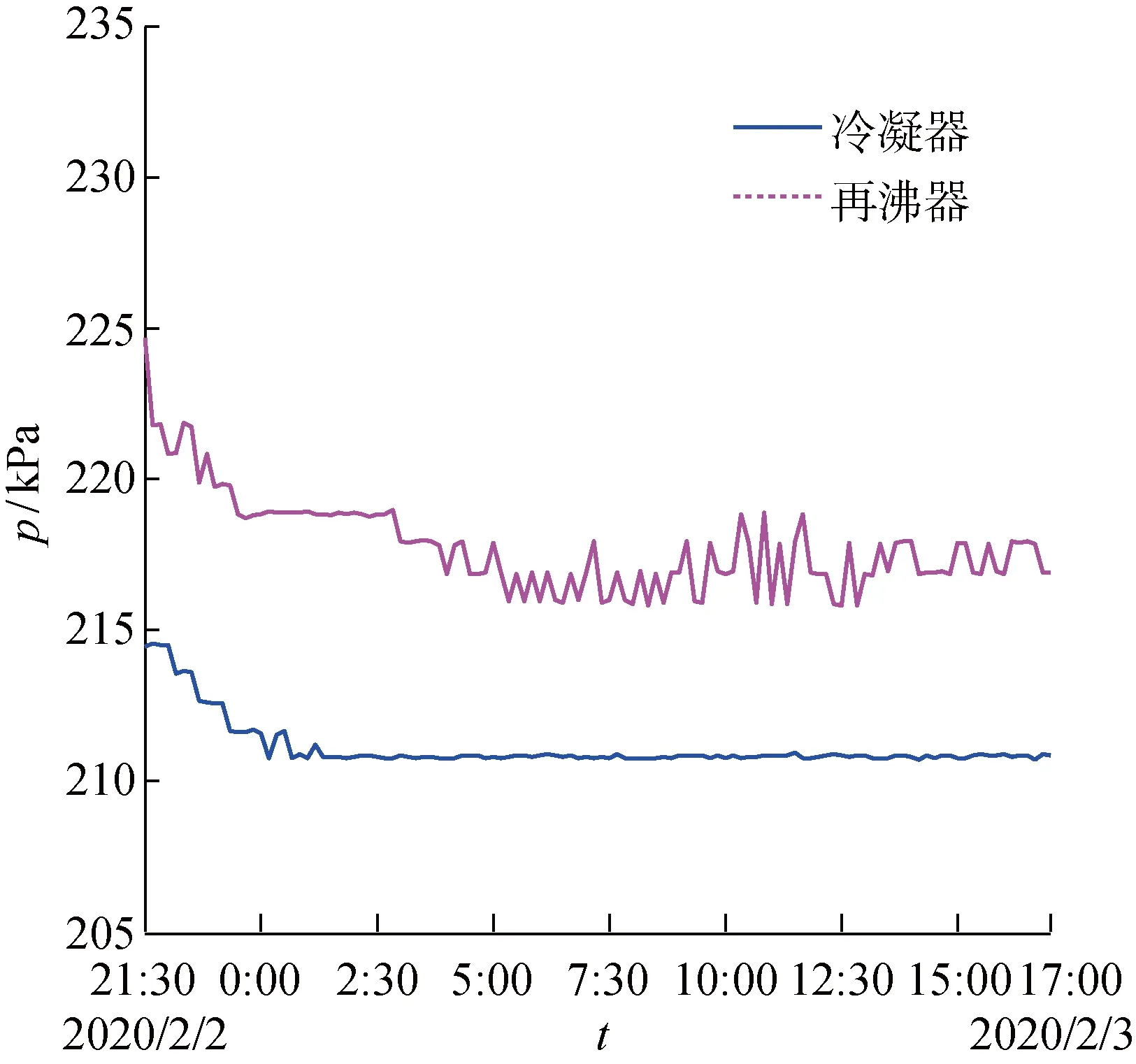

全回流阶段,系统停止氙的进出,开始对塔内的氙进行提纯.再沸器中的加热量由0逐渐增加至120 W,使液氙气化,产生上升的蒸汽,而塔顶冷凝的液氙将全部回流至塔内,气氙和液氙在填料中发生传热传质,使氪、氙含量在气、液相中重新分配.全回流阶段塔内的参数变化如图9和10所示.其中:h为液位高度.从图9中可以知道,该阶段冷凝器、再沸器底部和顶部的温度非常平稳,分别稳定在179.6、181.3、185 K.再沸器中液位稍有上升,由16.1 cm上升至17.6 cm.从图10中可以看出,塔内的压力随着进料的停止有小幅的下降和波动,但总体呈稳定状态.再沸器的压力由224.7 kPa降至217 kPa,冷凝器的压力由214.5 kPa降至210.8 kPa.相较于再沸器而言,冷凝器的状态更为稳定.

图9 全回流阶段温度、液位变化曲线

图10 全回流阶段压力变化曲线

2.4 提纯阶段

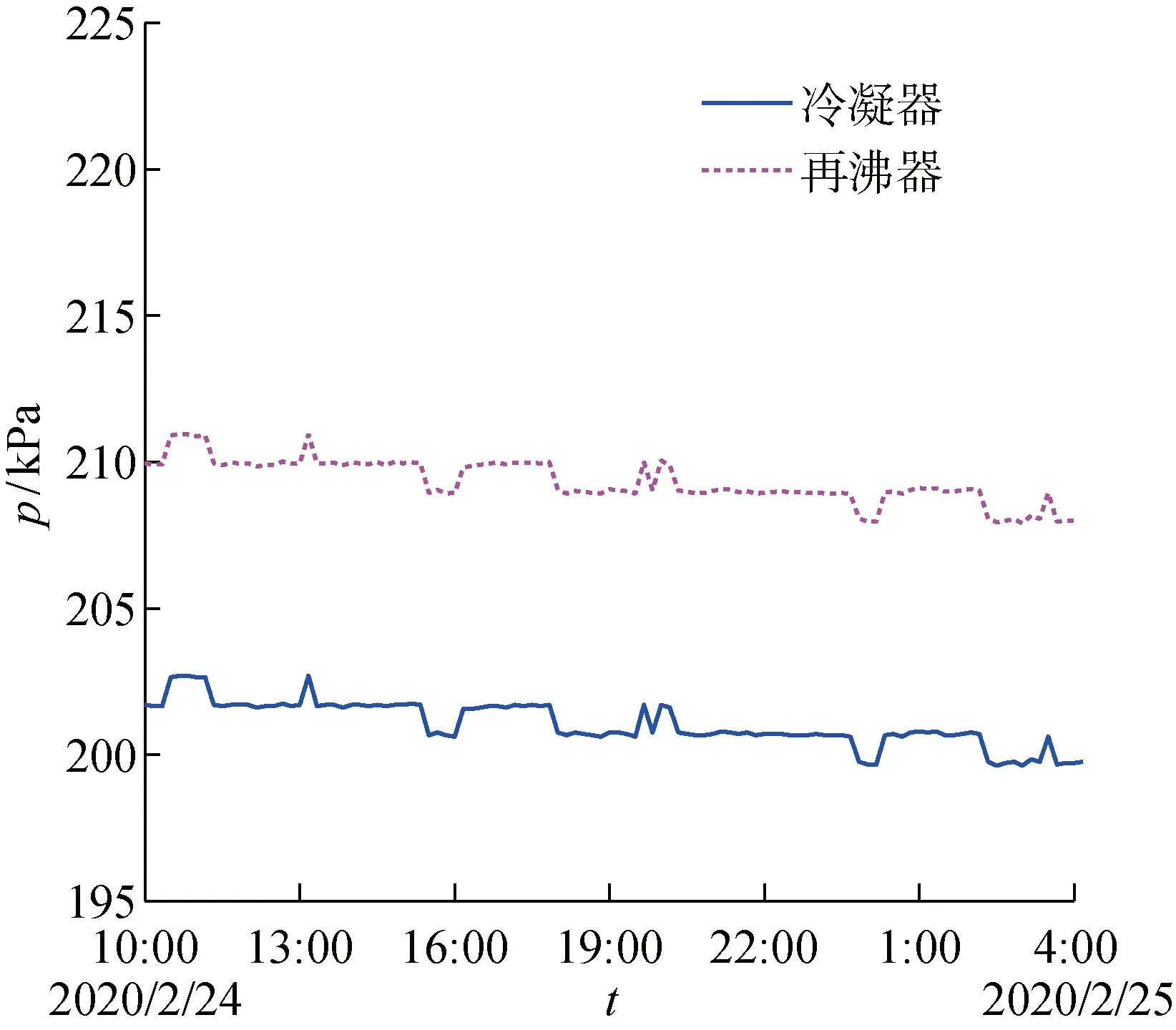

提纯阶段中,原料、产品和废品氙将分别按照10、9.9、0.1 kg/h的流速进出系统,是动态提纯过程.塔内的温度、压力和再沸器中液位的状态曲线如图11和12所示.从图11和12中可以看出,在10 kg/h的大流量动态提纯过程中,精馏塔的状态一直比较稳定,没有液泛趋势.就温度而言,再沸器顶部为182 K,再沸器底部为180.2 K,冷凝器为178.7 K;冷凝器的压力在201 kPa左右,再沸器的压力在209 kPa左右;再沸器中的液位在17 cm上下有小幅波动.

图11 提纯阶段温度、液位变化曲线

图12 提纯阶段压力变化曲线

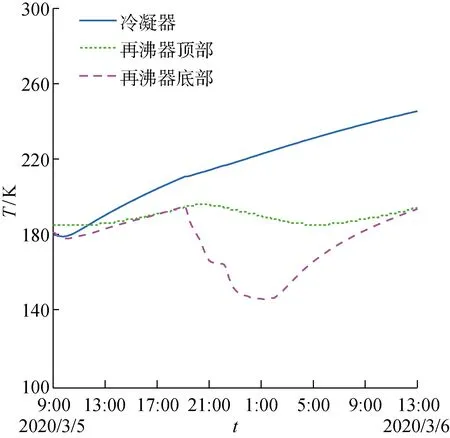

2.5 回收阶段

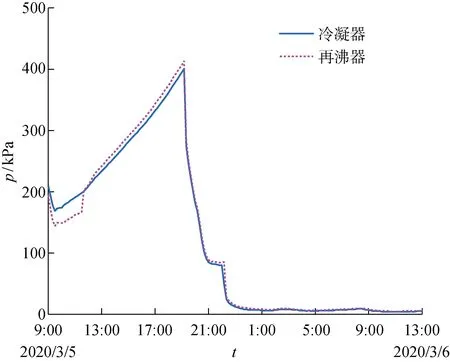

提纯结束后将全部回收塔内的氙.产品氙和废品氙按照100∶1的比例回收,塔内的冷热源将相继关闭.回收过程中温度和压力的变化曲线如图13和14所示.塔内的冷热源都停止工作后,漏热会导致冷凝器和再沸器的温度缓慢上升,因为再沸器中有液氙在不断蒸发,塔内的压力在回收初期会上升.直至3月5日19∶00,再沸器底部的温度和其顶部温度相同,表明再沸器内几乎没有液氙,此时出料成为影响塔内压力的主要因素,塔压开始急剧下降.参照表1的数据可以发现,再沸器中的氙基本处于饱和状态,所以在3月5日19∶00~3月6日1∶00之间,再沸器的温度会随着塔内饱和压力的降低而下降,而后由于再沸器内的氙几乎被完全回收,其温度因为漏热再次上升.

图13 回收阶段温度变化曲线

图14 回收阶段压力变化曲线

3 精馏系统提纯结果及分析

3.1 氪浓度的测量

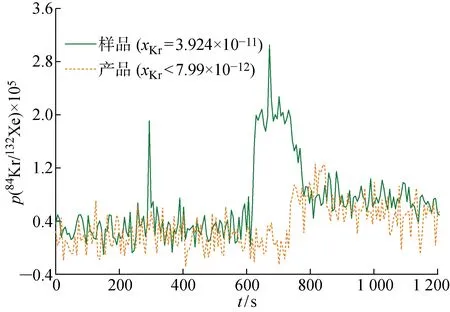

PandaX实验组搭建了一台氪测量系统,配套测量提纯结果.氪测量系统是基于残余气体分析仪,并结合液氮冷阱来实现浓度测量,并通过氪浓度已知的氙气样品来标定,理论上可以测出10-12级的氪含量[16].84Kr 与132Xe 气体分压的比值是反映Kr含量非常关键的参数,产品氙和样品氙的该参数经过一系列对比计算,便可获知产品氙中的氪含量.Kr的摩尔分数为3.924×10-11的样品和纯度最好的产品氙的84Kr/132Xe压力比值测量曲线如图15所示.根据该测量结果和相应计算,产品氙中氪的摩尔分数小于7.99×10-12.

图15 p(84Kr/132Xe)测量曲线

3.2 分析讨论

根据实验的测量结果,产品氙中氪的摩尔分数小于7.99×10-12,而该参数的设计指标为1×10-14.实验结果和设计值还有一定的差距,一方面可能是因为实际的条件和计算中涉及的一些理想假设不相符;另一方面,氪含量的测量结果也可能不准确,此次测量结果的准确性还未经过进一步的交叉验证,所以氪的摩尔分数小于7.99×10-12只作为参考,不代表系统最终的提纯性能.

4 结语

本文对PandaX-4T低温精馏系统开展运行分析.分析表明该系统可以在99%的回收率下,以10 kg/h的速率将含Kr量为5×10-7的原料Xe提纯至小于7.99×10-12.在各个运行阶段中,系统的热力状态都非常稳定,没有发生液泛现象,可靠性高.

因为氪含量的测量结果未经过交叉验证,产品Xe的含Kr量(7.99×10-12)只作为参考,PandaX-4T超高纯氪氙精馏系统的提纯性能还有待进一步验证.