国Ⅵ天然气发动机朗肯循环余热回收研究

2021-08-02汪律辰李潇宇郑泽兴汪陈芳

汪律辰, 李潇宇, 郑泽兴, 汪陈芳

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

随着近年来能源供需矛盾日益加剧、排放法规日益严格,天然气发动机以其燃料资源丰富、排放污染低、价格实惠的优点而受到国内外学者的广泛关注与研究[1-3]。传统天然气发动机大都采用稀薄燃烧+氧化催化的形式,排气始终处于富氧状态,不利于NOx的催化还原;随着排放标准的提高,国Ⅵ天然气发动机开始采用当量燃烧+废气再循环系统(exhaust gas recirculation,EGR)+三元催化的方式,降低了NOx的排放,但是发动机排气温度与热负荷也随之增加,不仅对燃料能量造成极大浪费,也大幅降低了发动机的热效率。如果在天然气发动机车上加装一套朗肯循环余热回收系统,那么循环工质可吸收一部分尾气与EGR废气的余热,然后通过朗肯循环膨胀做功,对外输出高品质的电能或机械能[4],既有效利用了高温废气余热,也降低了国Ⅵ天然气发动机热负荷与爆震的倾向[5],且提高了内燃机的热效率,改善了汽车的燃油经济性[6]。

早期的简单朗肯循环余热回收系统只回收了单一的发动机排气废热,整体热效率不高。近年来,有关发动机废气朗肯循环余热回收的研究越来越多,但大多数只侧重于工质选型与设计循环系统来改善热效率。文献[7]针对一台六缸重型柴油机设计了一套高温级排气蓄热+低温级双级有机朗肯循环的联合系统来回收柴油机尾气余热、EGR废气余热、冷却水与中冷器的余热及高温循环后的剩余排气余热,结果显示采用这一联合系统能大幅提高柴油机的热效率,然而由于系统过于复杂,其系统平均经济性并不高;文献[8]提出了一种汇流梯级膨胀式有机循环朗肯系统,可同时回收内燃机排气余热、冷却水的余热能,相比双级循环系统,单位体积回收功更大,占用空间更小;文献[9]同时对3种改进型有机朗肯循环系统(organic Rankine cycle,ORC)模型进行分析,再与基本ORC对比,发现再热式ORC能有效提高膨胀机的输出功,回热式ORC对提高系统热效率效果明显,而抽汽回热式ORC由于回热了一部分工质的余热,循环热效率整体提高了7.22%;文献[10]以高温排气为热源,分别建立了亚临界与跨临界ORC,当选用Cyclohexane作为工质时,系统可获得最佳循环性能,柴油机的燃油经济性提高了9.3%。

虽然采用回热式、再热式以及多级朗肯循环回收系统能有效提高系统热效率,但文献[11]认为这样会使系统方案更加复杂,占用更多空间,当发动机低负荷运转下,低品位能利用率不足,系统效率会严重下降,此时多余的换热器设备重量反而会占用车辆的额外动力,并不是特别适合车用条件。目前综合回收效率与系统经济性的国Ⅵ天然气发动机朗肯循环余热回收的研究仍然很少,鉴于此,本文针对一台国Ⅵ天然气发动机在典型工况下的余热特性,设计了一套多热源的朗肯循环余热回收系统,用于回收高品质余热能,即发动机的涡后排气能量与EGR系统废气的能量,并利用Aspen Plus软件分析不同蒸发压力和工质质量流量条件下对该系统运行性能的影响。

1 发动机余热回收系统建模

1.1 Aspen Plus 模型建立

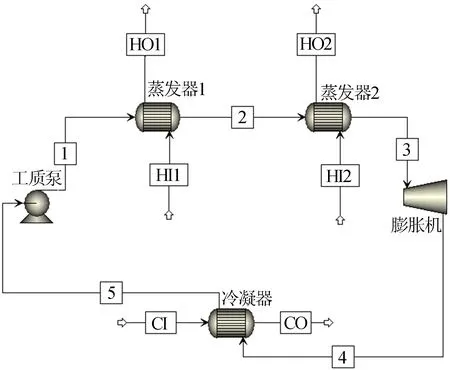

由Aspen Plus软件建立的多热源朗肯循环余热回收系统如图1所示,该系统由工质泵、蒸发器1、蒸发器2、膨胀机、冷凝器所组成。HI1、HO1、HI2、HO2、CI和CO分别代表发动机尾气进出口、EGR废气进出口和冷却空气进出口[12]。

图1 天然气发动机朗肯循环余热回收模型

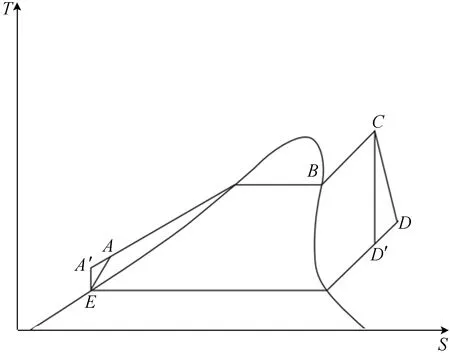

该模型的循环T-S图如图2所示。

图2 朗肯循环温熵图

图2中:A→B为等压吸热过程,液态高压水在蒸发器1中吸收发动机排气的热量变成饱和水蒸汽;B→C为等压过热过程,饱和水蒸汽在蒸发器2中继续等压吸收EGR废气的热量成为过热水蒸汽;C→D′为等熵膨胀过程;C→D为实际膨胀过程,过热水蒸汽在膨胀机中膨胀做功,膨胀机通过外接发电机或与发动机动力耦合,即可将废热能转换为高品质的电能或增强发动机运行的机械能;D→E为等压放热过程,乏汽在冷凝器中等压冷凝,经过空气冷却变成液态饱和水;E→A′为等熵压缩过程;E→A为实际压缩过程,冷凝后的饱和液态水被工质泵加压,然后再重新进入蒸发器1形成一个循环[13]。

1.2 边界条件

(1) 对于流体的物性,选择气液通用性较好的Peng-Robinson方法计算。考虑到回收的热源温度超过500 ℃,若采用有机工质,则可能面临高温裂解,因此选择了化学稳定性好、无毒无害、高温工况下热效率更高的工质水[14]。尾气成分按体积分数计算占比如下:CO2占15.1%、H2O占5.5%、N2占71.6%、O2占7.8%[15]。

(2) 在进行灵敏度分析时,若直接设置蒸发器1、蒸发器2热流体的出口温度会导致软件报错,则改成设置蒸发器面积,其中蒸发器1面积取20 m2,蒸发器2面积取10 m2。

(3) 膨胀机的等熵效率取0.7,工质泵的等熵效率取0.65[15],环境温度取25 ℃,冷凝压力为1 MPa。

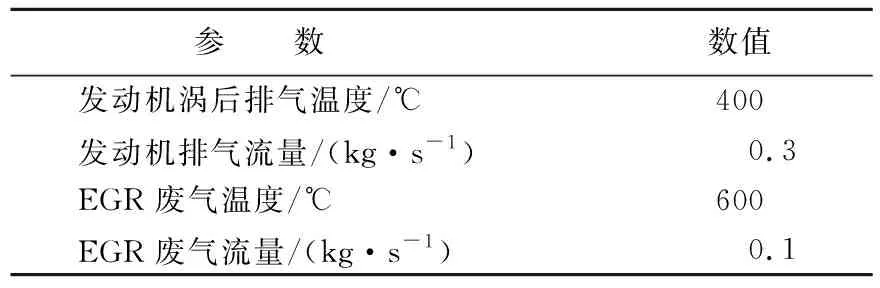

(4) 选择玉柴联合动力公司生产的YC6K13N-50天然气发动机为基础发动机,燃料为CNG或LNG,基本技术参数见表1所列,在典型工况下的余热特性见表2所列。

表1 天然气发动机基本技术参数

表2 天然气发动机典型工况

1.3 模型验证

本文采用的数值计算方法在余热回收领域广泛应用,并经过大量实验检验,如文献[6,15]所做的研究都使用同类研究方法来预测余热回收系统性能的变化趋势,因此判断该模型是可靠的。

2 系统热力学分析

利用热力学经典公式[16]可以计算出朗肯循环余热回收系统的净输出功与热效率、蒸发器和冷凝器的换热量、泵的耗功以及系统各部分组件的不可逆损失,通过这些指标可以更好地对系统进行分析研究,从而找出影响系统性能的主要因素并作出改善[17]。

工质水在膨胀机中绝热膨胀作出的技术功Wt为:

Wt=qm(hC-hD)

(1)

其中:Wt为膨胀机的输出功;qm为工质水的质量流量;hC为膨胀机入口过热水蒸汽的比焓;hD为膨胀机出口乏汽的比焓。

乏汽在冷凝器中等压冷凝放出的热量Qc为:

Qc=qm(hD-hE)

(2)

其中,hE为冷凝后的工质水在冷凝器出口的比焓。

工质泵绝热压缩的耗功Wp为:

Wp=qm(hA-hE)

(3)

其中,hA为工质泵出口液态高压水的比焓。

液态工质水在蒸发器1等压吸热的吸热量Qe1为:

Qe1=qm(hB-hA)

(4)

其中,hB为蒸发器1出口饱和水蒸汽的比焓。

液态工质水在蒸发器2中等压吸热的吸热量Qe2为:

Qe2=qm(hC-hB)

(5)

工质水的总吸热量Qe为:

Qe=Qe1+Qe2

(6)

朗肯循环系统的热效率ηcycle为:

(7)

3 结果分析

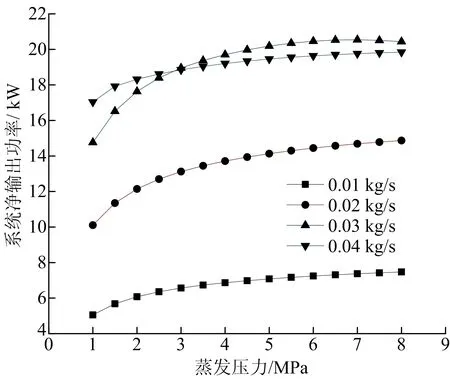

多热源朗肯循环余热回收系统中系统净输出功率随蒸发压力和工质流量的变化情况如图3所示。从图3可以看出,在相同的工质流量下,系统净输出功率随着蒸发压力的增加而增加,然后趋于平稳,这是因为蒸发压力的增加会消耗更多的泵功,所以净输出功率增加缓慢以至于不再增加;在相同的蒸发压力下,系统净输出功率随着工质流量在0.01~0.03 kg/s内增加而快速增加。而当工质流量为0.04 kg/s时,随着蒸发压力逐渐增加,工质流量为0.04 kg/s的系统净输出功率开始低于工质流量为0.03 kg/s的系统净输出功率,这是因为工质在蒸发器中吸收的排气能量是有限的,随着工质流量的逐渐增大,工质出口温度、出口焓呈现先增大后减小的趋势,从而影响系统的净输出功率。对比工质流量和蒸发压力变化所对应的系统净输出功率的变化,可以看出工质流量对系统净输出功率的影响比蒸发压力更大。

图3 系统净输出功率

多热源朗肯循环余热回收系统热效率随蒸发压力和工质质量流量的变化情况如图4所示。从图4可以看出,朗肯循环系统热效率随蒸发压力的增加而增加,而随工质流量的增加而减小。当蒸发压力为8 MPa、工质质量流量为0.01 kg/s时,系统热效率达到最大值22.68%。

图4 朗肯循环系统热效率

废气利用率随蒸发压力和工质质量流量的变化情况如图5所示。在图4中讨论了多热源朗肯循环系统热效率与蒸发压力和工质流量的关系,对于余热回收系统来说,朗肯循环系统的热效率反映的是工质从废气中吸收的热量转化为功的程度,若工质总吸收的热很小,即使系统热效率很大,最终输出功可能依旧不高[8]。因此,为了追求更大的系统净输出功,还要讨论废气利用率与蒸发压力和工质流量的关系。对比图4、图5可以看出,蒸发压力与工质流量对朗肯循环系统热效率影响和对废气利用率的影响正好相反,废气利用率在相同的工质流量下随蒸发压力的增加而略减小,在相同的蒸发压力下随工质流量的增加而增加。当蒸发压力为1 MPa,工质流量为0.04 kg/s时,废气利用率达到最大值71%。

图5 废气利用率

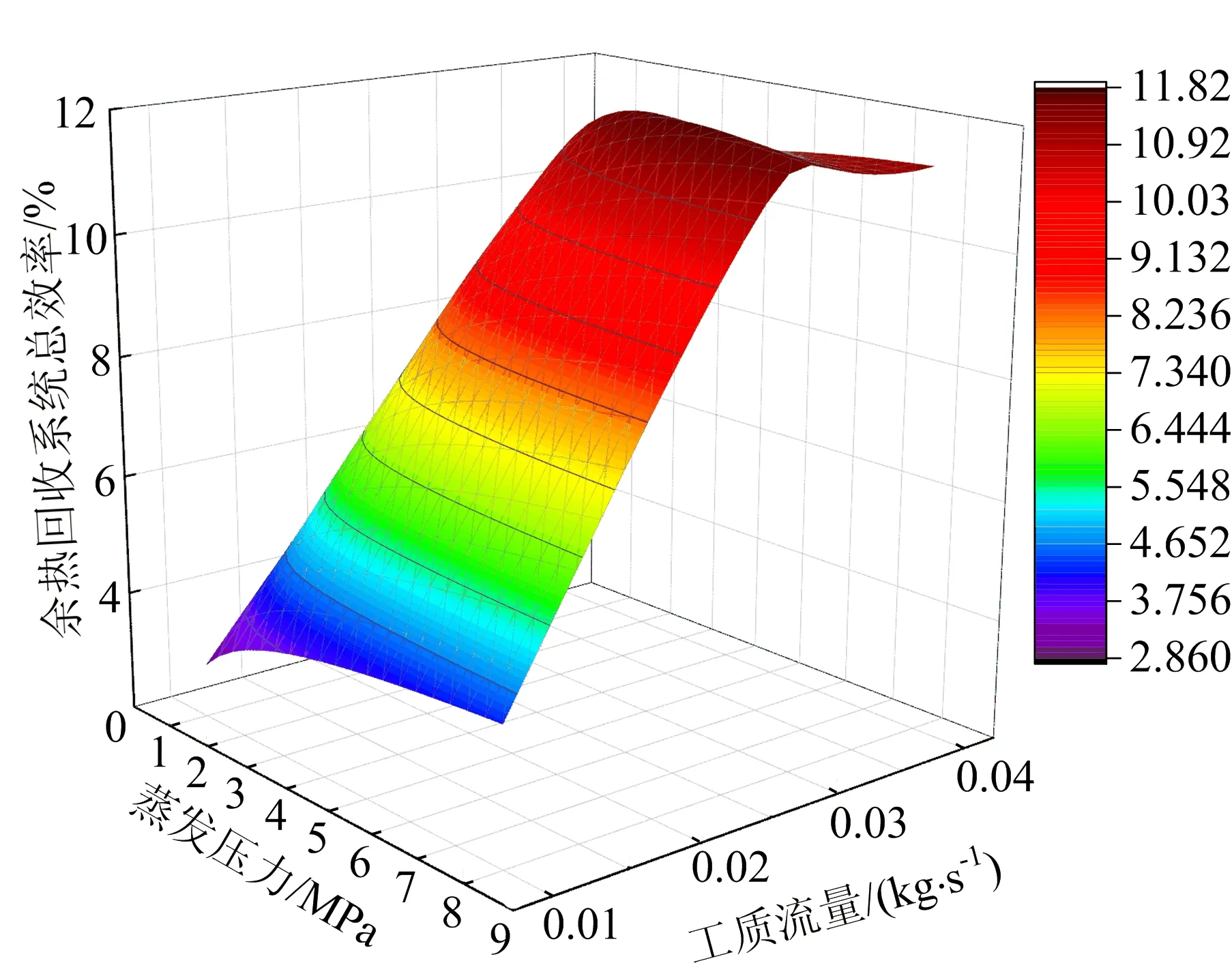

余热回收系统总效率随蒸发压力和工质质量流量的变化情况如图6所示,其中余热回收系统总效率是朗肯系统热效率与废气利用率的乘积。由图6可以看出,余热回收系统总效率在相同的工质流量下随着蒸发压力的增加,是先增加而后趋于平稳,高流量下甚至是先增加后有所降低;而在相同的蒸发压力下随着工质流量的增加,是呈现先增大后减小的趋势,在中间某一点达到最大值,当工质流量为0.035 kg/s时,余热回收系统总效率存在最大值,约为11.8%。

图6 余热回收系统总效率

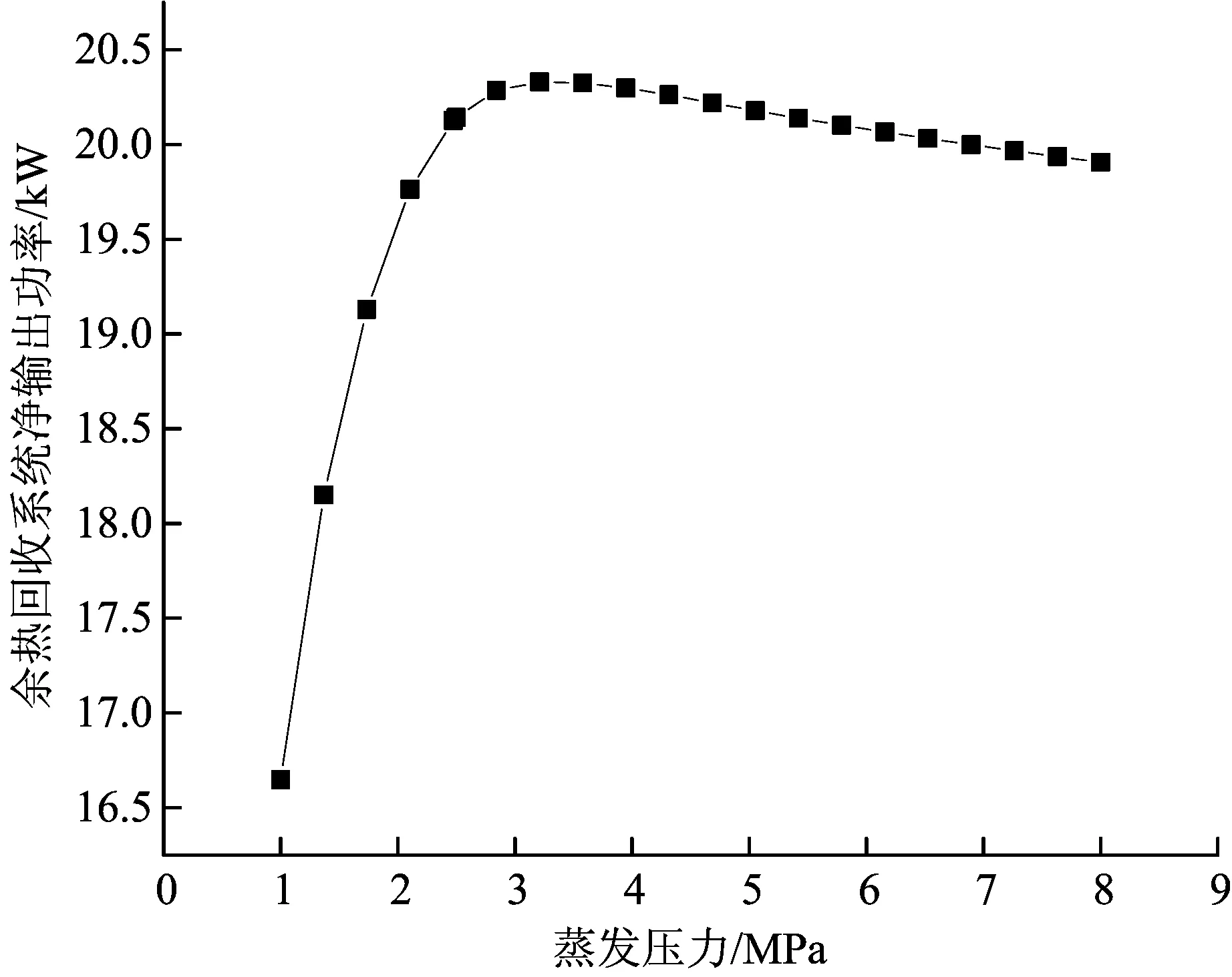

余热回收系统净输出功率随蒸发压力的变化情况如图7所示。确定该系统的最佳工质流量为0.035 kg/s后,分析在此流量下,系统净输出功率与蒸发压力的关系,从图7可以看出,当蒸发压力在1~3 MPa时,系统净输出功率随蒸发压力增加而快速增加,当蒸发压力在3~8 MPa时,系统净输出功率随蒸发压力增加反而略有下滑,可得出系统最佳蒸发压力范围在2.5~4.0 MPa之间。因为实际选取蒸发压力还要考虑管路的布置、换热器的承载负荷能力、泵的额外耗功以及系统密封泄露等问题,所以蒸发压力并不是越高越好,故选取最佳蒸发压力为3 MPa,此时朗肯循环系统净输出功率达到最大值,即20.26 kW。

图7 流量为0.035 kg/s时余热回收系统净输出功率

4 结 论

通过在不同蒸发压力和工质质量流量条件下研究该系统的运行性能,得出以下结论:

(1) 工质流量与蒸发压力对系统净输出功率均有影响,但是工质流量的影响要比蒸发压力的大,当发动机工况发生变化时,通过调整系统流量变化来适应发动机负荷变化更为方便。

(2) 在相同蒸发压力下,系统效率总是随着工质流量的增加先增大后减小;在相同工质流量下,系统效率随蒸发压力的增加是先逐渐增加,后趋于平缓甚至有所降低。

(3) 针对典型工况分析,选用水为工质,当工质流量为0.035 kg/s,蒸发压力为3 MPa时,系统性能最优。

(4) 多热源余热朗肯循环回收系统可回收发动机尾气、EGR循环废气的热量,在典型工况下系统净输出功率最高可达20.26 kW。