马尔代夫柴油机电厂双螺杆卸油泵吸入系统分析和处理

2021-08-02彭震

彭震

(东方电气集团国际合作有限公司,四川成都 611731)

0.引言

螺杆泵属于螺杆式容积泵,在输送介质时,运动部件无接触,可输送含气体的液体,甚至短期干运行也不至于损坏泵体[1]。因其结构简单,具有良好的自吸能力,高效节能,输送能力强,密封性良好,输送流体无搅动,使用寿命长,较低的运营和维护成本等优点[2],广泛应用于电力和化工输送领域,尤其在输送粘度较大的流体或混相流体输送中的应用越来越普遍[3-4]。2017年东方电气集团国际合作有限公司总承包建设的马尔代夫柴油机电站项目,燃用运动粘度为3.854cst(40℃),密度为0.8324g/ml(35℃)的轻质柴油发电。项目建于胡鲁马累海岛之上,业主采用油船送油,油船卸油管道与泵站卸油管道连接,通过泵站卸油泵从船上卸油至电厂高度为12m的储油罐中。设计方通过项目前期的现场调研和资料收集,综合分析项目特点后选用2台(1用1备)卧式双螺杆卸油泵完成从油船卸油送到电厂储油罐的输送工作。项目采购使用的螺杆泵参数见表1。

表1 双螺杆泵参数表

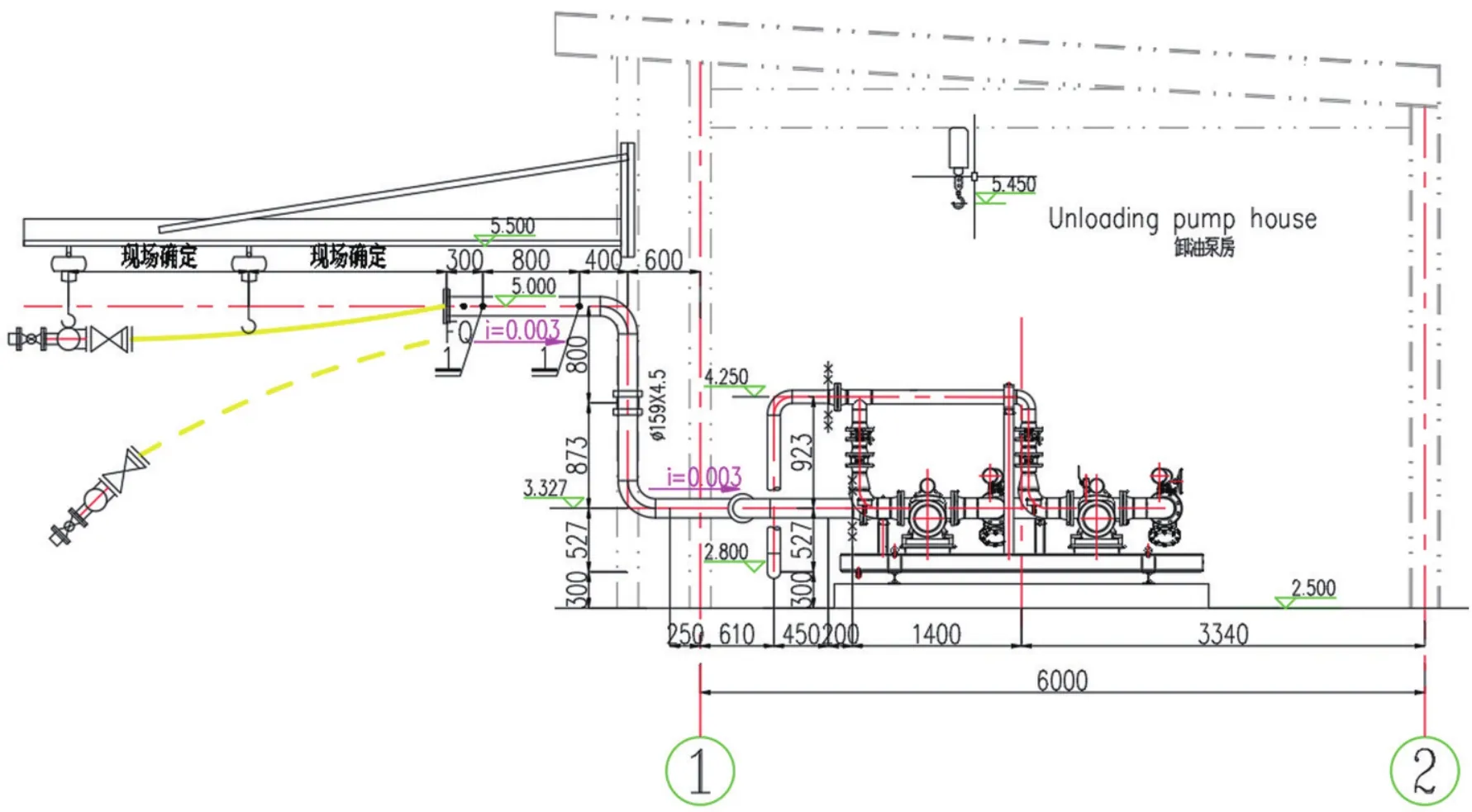

卸油泵站设备及管路布置如图1,泵站入口段管路及附件配置如表2。

图1 卸油泵站管路布置图

表2 泵站入口段管路及附件配置表

卸油泵房外墙设置悬臂吊用于起吊固定钢管路连接的波纹金属软管,通过旋转接头实现泵站侧卸油管路的方向调整及与油船管路对接。螺杆泵入口管道中心的安装高度为3.327m(以平均海平面为0m基准标高,以下标高数据采用相同基准),最高吸入管路(φ159×4.5)中心高度(标高)为5.0m。设计阶段入口管路阻力损失按0.6m估算,初步核算入口管道阻力和启动运行管路最点高程合计5.6m,小于7m油泵吸程,满足油泵正常运行条件。

2.问题描述及分析

施工单位按设计图纸完成泵站设备及管路安装后,首次灌泵启动调试运行2号卸油泵时,出现较大噪音和振动,泵卡涩,泵出口无流量输出的现象。为避免损坏油泵,调试人员立即停泵,逐项分析检查故障原因,排查电机转向和电流均正常,管路阀门位置正常,未出现电机发热现象等异常情况。油泵厂家服务人员核查了该泵制造参数和相关出厂试验数据,未发现不符合项,并在现场对2号螺杆泵进行解体检查,也未发现泵损坏和其他杂物卡泵等异常情况。设计院对管路水头,阻力损失等进行了逐项初步对比和分析。从油泵到储油罐的全部卸油管路长度220m,高度差为20m,核算总阻力损失为0.4MPa,按0.5MPa设计阻力,并选用0.6MPa压头满足要求,判定泵出口管路阻力在设计泵压头范围内。设计院在排除泵出口管路问题后,结合现场油船卸油的实际情况重点分析了泵入口管路,主要发现以下几个与最初设计出入较大的不利条件[6],可能会影响螺杆泵的吸入状况。

(1)现场卸油船的实际是油船上自带2根各约25m长的固定管路及连接软管(DN80),通过快速接头连接汇流三通至卸油泵站DN150管路,这部分卸油船自带连接管路的阻力在原设计中考虑不足,考虑其管径较小,长度较大,无法更改且必须通过此管路从油船油舱卸油,其并联运行管路阻力需重新核算并增加至泵入口管路系统阻力计算中。

(2)从现场实际来看,油泵入口段管路走向和布置不尽合理,采用较多的拐弯和弯头、阀门等附件,且泵站外墙侧管路1.67m向上提升高度增加了油泵吸入高程和阻力,不利于油泵吸油。

(3)官方渠道获取现场每天海平面因受涨潮落潮引起的海平面高度差近0.7m(平均高潮位0.34m,平均低潮位-0.36m),油船受此引起的海平面高差影响,以最不利设计原则,需考虑-0.36m的低潮位时保证油船正常卸油,所以泵吸程高度需增加0.36m裕度。

(4)现场配置10m的波纹金属软管偏长,超出其有效使用长度,现场悬臂吊操作易发生弯曲、折叠和破损,一定程度增加管路阻力并造成吸入空气的风险。

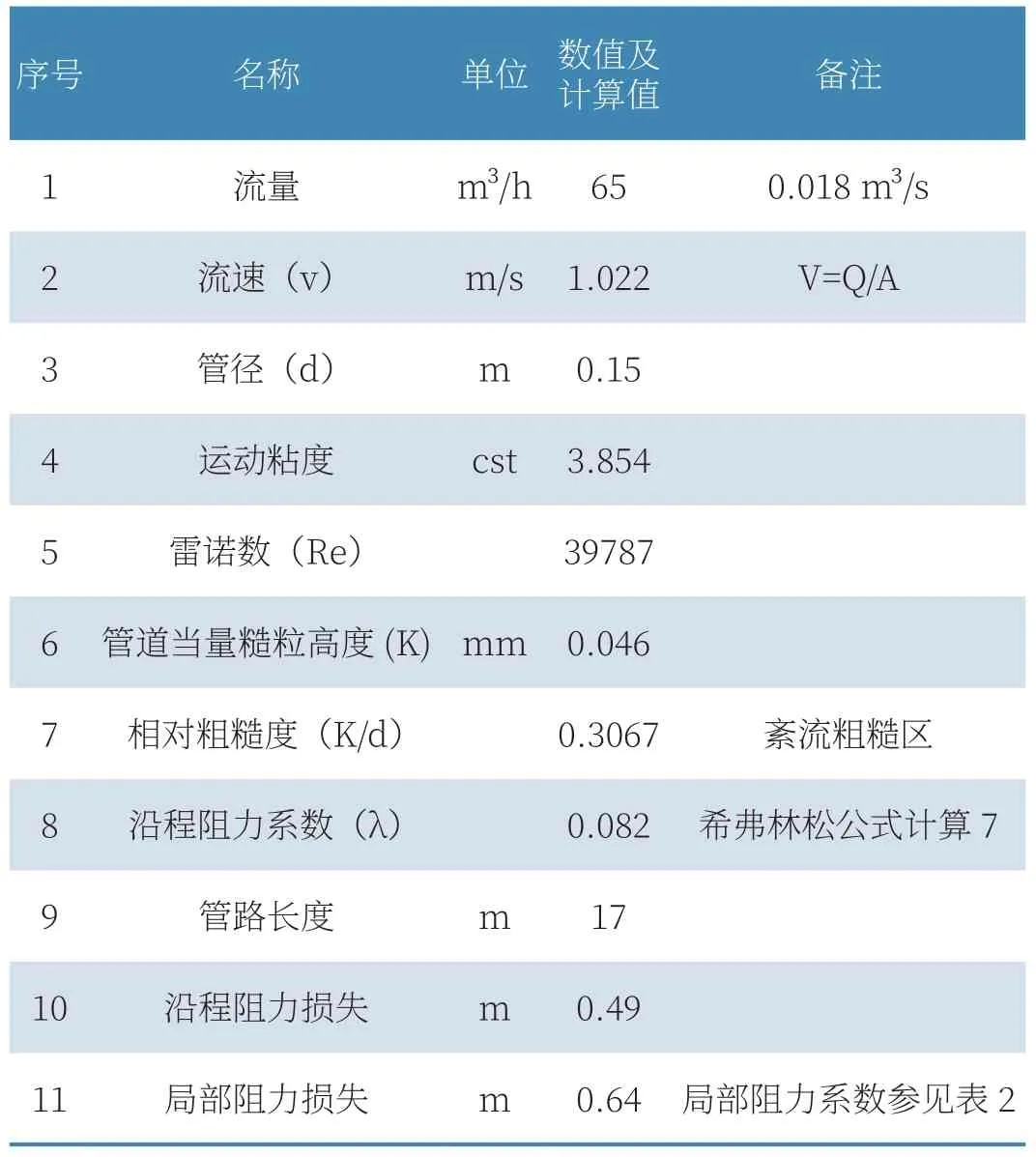

根据上述分析和现场卸油系统实际情况,设计院重新核算了油泵吸入管路系统阻力损失如表3、表4。

表3 泵站段管路水力计算表

表4 油船自带管路水力计算表

通过以上理论核算,油泵入口总管路损失为0.49+0.64+1.23=2.36m,加上初次运行需克服管路最高点高差5.0m,合计吸程至少需7.36m。若考虑每天海平面受落潮影响的最不利情况下-0.36m低潮位,综合考虑极端情况下泵吸程阻力和吸上高度之和达7.72m(0.49+0.64+1.23+5+0.36=7.72m),已经远超过此螺杆泵的7m吸程,所以的确存在因吸入阻力偏大,吸入总阻力和吸入高差之和大于油泵吸程及允许吸上真空度,造成油泵严重汽蚀和吸不上油的问题存在[8-9]。

3.解决措施及优化处理

计算分析得出上述论断后,为保证项目进度和控制成本,在使用已采购螺杆泵并保证现场原设计管路尽可能小的改动基础上,用最优方案减少泵入口阻力损失和吸入高差,以解决油泵吸油问题,设计方,泵厂家和施工单位多方商讨后,综合提出如下几点优化处理措施,并由安装单位实施完成相应的细化整改工作。

(1)协调业主尽量避开低潮位时刻从油船卸油,避免增加0.36m低潮位吸入压头。

(2)截取降低螺杆泵入口最高点管路高度,将原来泵站外墙1.67m的垂直段高度缩减为0.77m,管路降低0.9m高程至4.1m标高,直接降低了0.9m最高点油泵启动吸程高差和管路阻力,使得入口阻力和最高吸上高度合计为6.46m(不计0.36m低潮位,若计0.36m低潮位则合计为6.82m),均保证小于7m的油泵吸上高度(吸程)。

(3)仔细检查波纹金属软管气密性,发现靠近接口处因折叠有破损和漏气现象。现场根据实际情况,截取漏气段波纹金属管并将原设10m长度缩减为5m,进一步减少入口管路阻力并避免入口管道吸入空气,防止降低吸程和产生汽蚀等。

(4)油泵泵撬底板与基础之间空隙采用二次灌浆填实,以增加油泵基础的稳固性,减少降低泵体振动。

(5)根据油泵启动运行情况,适当调节和控制泵流量和压力,灵活监控运行油泵,达到更佳运行状态。

在完成以上整改措施并回装2号螺杆泵后,调试单位再次启动试运行此卸油泵,调节泵流量和压力监测运行,油泵振动和噪音异常消除,泵卡涩和不出油问题得到解决,油泵运行正常。

4.结论及启示

本文通过实际工程中对双螺杆泵吸入系统分析和计算,得出泵吸入高程和阻力之和超过泵允许吸上高度(吸程)的结论,在现场实施合理有效的整改措施和处理方案后,该泵达到正常运行状态。作者汇总得出以下几点启示和感悟,希望能引起读者重视,避免在类似工程出现相似问题。

(1)保证泵吸上条件,是泵正常工作的重要条件,否则就会发生汽蚀,引起振动,噪音,卡泵及无流量输出等问题。

(2)尽可能保证泵入口及出口管路的平顺,简洁布置,尽量减少拐弯和阻力损失,降低吸入管路吸上高差和泵的安装高度,有利于泵的正常和经济运行。如本项目泵房外被降低的0.9m抬升管段对泵运行是不利的,初步设计阶段应考虑相应修改。

(3)现场情况的实地踏勘对设计输入有着非常关键的作用,尤其是与外界接口的详细参数和真实情况,将对接入系统设计起着决定性作用。设计方需对项目设计做正确和充分的校核计算,而不能照搬设计或疏忽遗漏。对本项目而言,原设计未充分考虑的油船管路阻力损失和泵站管路损失超出预估值,是泵吸上阻力超泵吸程的主要原因。

(4)现场最不利因素的确认,比如本项目涨潮落潮海平面的高差,会在某种情况下影响整个系统的运行。考虑最不利因素下的系统正常运行是设计面临的挑战,会对工程项目产生重大影响,而这方面的因素往往容易被忽略。