燃油总管智能试验系统设计与应用

2021-08-01侯俊林周家林黄德润许承慧

侯俊林,周家林,黄德润,关 猛,许承慧

(中国航发四川燃气涡轮研究院,四川绵阳 621000)

1 引言

航空发动机燃烧室燃油总管喷嘴流量分布均匀性是影响燃烧室出口温度分布和涡轮工作可靠性的一个主要因素[1]。在各型发动机的不同研制阶段,均需开展大量的燃烧室部件试验和发动机整机试验,而每次试验之前,均需对燃油总管喷嘴流量分布的均匀性进行检查和调试,以保证其满足燃烧室部件及航空发动机整机的设计要求[2]。

燃油总管试验器作为较为高效开展燃烧室燃油总管试验的设备,近年来随着我国航空发动机研制步伐的加速实施,其试验任务也进一步加重[3]。目前,中国航发四川燃气涡轮研究院燃油总管试验器仍采用传统手动试验模式,这与其高强度、长时间(每周超过40 h的平均试验时数)的试验特点的矛盾日益凸显。考虑到燃油总管试验模式具有高度的重复性,若燃油总管试验器能向自动化、智能化方向发展,必然能够大幅减少试验人员投入、提高试验效率、节约试验成本[4]。

本文采用智能油路匹配技术、智能阀门控制技术、试验状态模拟技术以及测控一体化技术等,设计开发了一套燃油总管智能试验系统,可实现燃油总管试验的自动开展,以进一步适应现代试验需求、促进现代试验技术的发展。

2 燃油总管试验流程

2.1 传统手动试验流程

燃油总管试验经过近几十年的改进、发展,其传统手动试验流程较为成熟。当进行一个试验状态时,其具体流程为:依据燃油总管流量,选择相应的进油路和供油路(中国航发四川燃气涡轮研究院燃油总管试验器设计有3条总进油路径、7台不同量程流量计至4条供油路给试验件供油);控制供油路电动阀和回油路电动阀(回油路伺服阀)稳步调节流量至目标值,关闭称重电磁阀,转动转台使台架出油口对准称重桶,称重桶开始接油;在称重桶内燃油质量达到一定值(11.5 kg)或接油一定时间(5 min)后,复位转台使台架出油口错开称重桶、对准回油口;在称重桶质量不再增加后测试系统开始采集各称重桶内燃油质量数据,数据采集完成后打开称重电磁阀排放称重桶内燃油,待称重桶质量回到初始值后即可进行下一个试验状态。依次循环,直至完成所有试验状态。

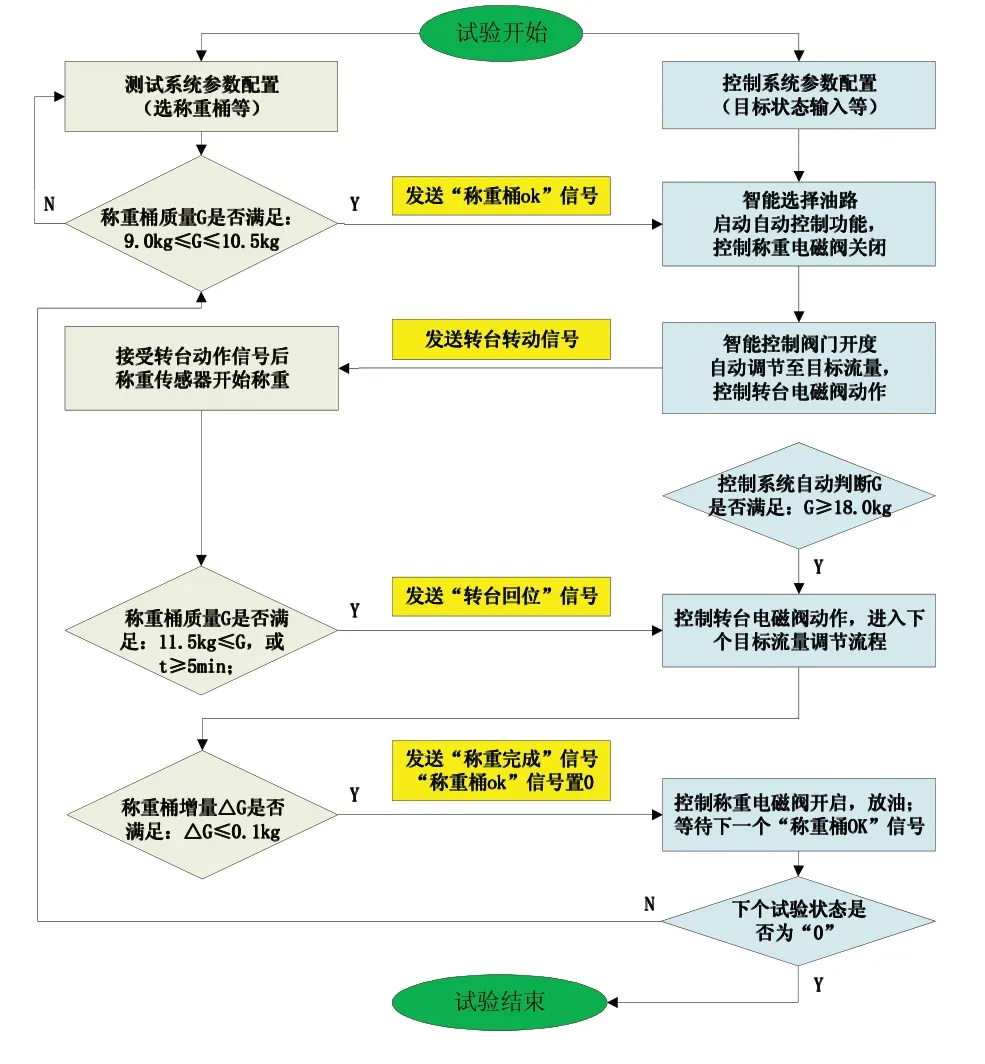

2.2 智能试验流程

智能试验系统的设计目标,是将传统手动试验模式中的每个手动试验步骤逐一采用自动控制来实现,其最大特点是在传统手动试验模式的基础上融入人的思维,让计算机代替人的大脑去分析、判断并进行相应处理,全程无需人为参与[5]。整个试验流程中,需解决的关键问题包括:不同供油路(流量计)的智能匹配,不同类型阀门的自动选择和交替控制,各试验状态燃油流量目标值的稳步变化,以及测试系统自动采集数据并通过与控制系统实时交互信息实现各试验状态的时序开展。针对上述问题,结合传统手动试验经验,梳理得出燃油总管智能试验流程,如图1所示。

图1 燃油总管智能试验流程Fig.1 Intelligent test process of fuel manifold

3 智能试验系统设计

3.1 智能油路匹配技术

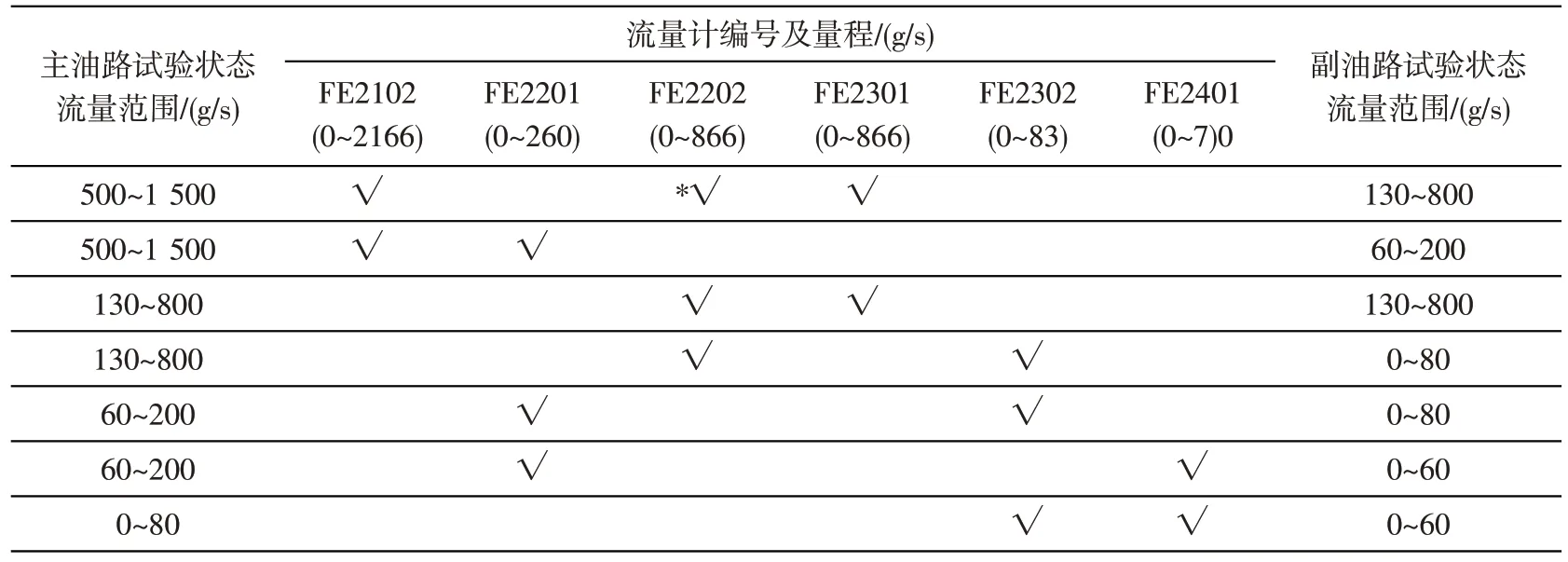

智能油路匹配技术设计采用专家控制系统[6]来实现,其最核心部分是专家知识库的建立。依据试验件供油方式,燃油总管试验器分为单路供油和主副油路同时供油两种。根据试验件不同流量大小及传统人为操作思路,建立智能油路匹配专家知识库,分别如表1 和表2 所示。表中,量程相同的流量计(如FE2202 和FE2301 流量计的量程均为0~866 g/s)在很多情况下均可选择使用,但考虑到大通径管道内燃油流速更稳定,故设计优先选择大通径管路上的流量计。如表1 中,在进行130~800 g/s 的试验状态时既可选择FE2202 流量计,也可选择FE2301 流量计,如“√”标识,但程序会优先选择FE2202 流量计,如“*”标识。表2中主副油路同时供油时的流量计(油路)选择策略与表1中单路流量计(油路)选择策略类似。

表1 单路供油专家知识库Table 1 Expert knowledge base of simplex fuel supply

表2 主副油路同时供油专家知识库Table 2 Expert knowledge base of main and secondary duple fuel supply

3.2 智能阀门控制技术

智能阀门控制包括对大流量供、回油路电动阀以及电液伺服阀的交替控制,和对小流量供、回油路电液伺服阀的交替控制。

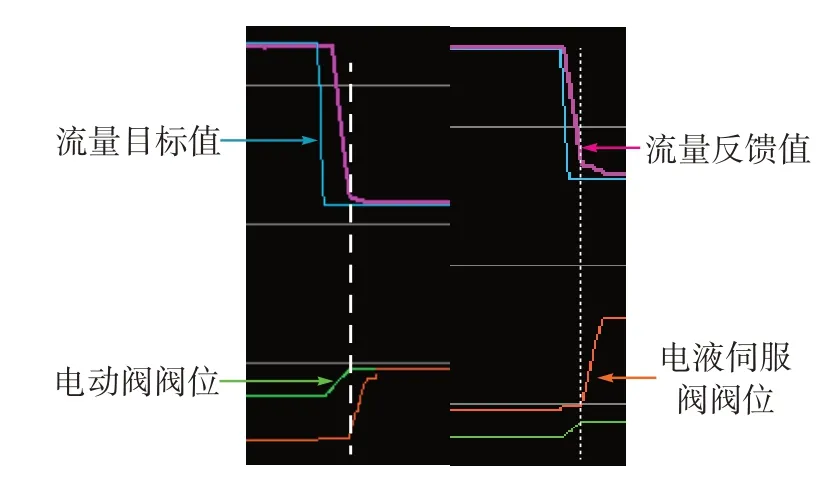

3.2.1 大流量回油路阀门智能控制

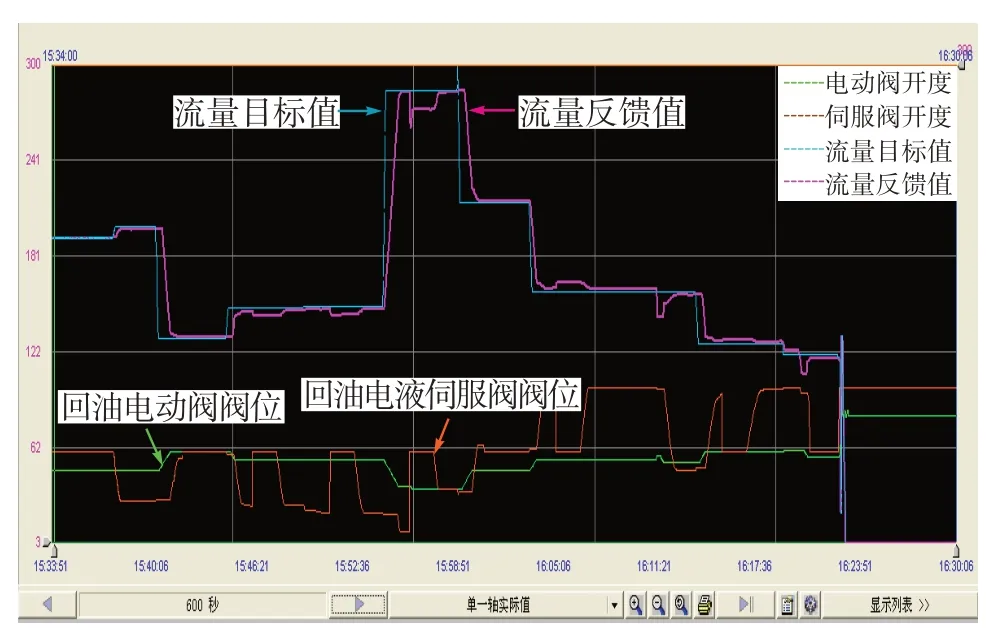

因燃油总管试验器3 条进油路中1#、2#进油路的流量较大,电液伺服阀无法满足其使用需求,故在回油路上均配置一台电动阀和一台电液伺服阀并联运行。采用电动阀粗调(快速调节至目标值的95%后停止动作)和电液伺服阀精调(精准完成目标值的后5%调节)的控制策略进行流量调节。调控过程如图2所示:目标值改变后电动阀立即投入调控,调控过程较快;反馈值接近目标值时,电动阀停止调控,与此同时电液伺服阀开始调控。此时反馈值稳步趋近目标值,无震荡调节或超调现象发生。此外,电动阀调节流量变化范围大而阀位变化小,电液伺服阀则与之相反,验证了大流量回油路电动阀和电液伺服阀快速与精准调节的智能控制策略。

图2 大流量阀门智能控制过程Fig.2 Intelligent control process of large mass flow valve

3.2.2 小流量供、回油路电液伺服阀智能控制

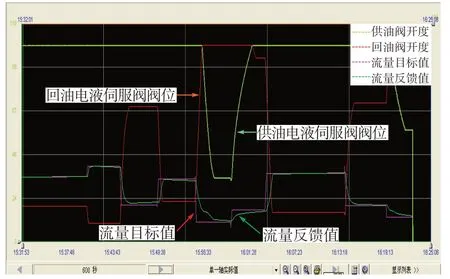

因燃油总管试验器3条进油路中3#进油路的流量较小,故供、回油路均采用电液伺服阀联合调控的方式。因调控过程中会出现供油路或回油路电液伺服阀动作均可满足调节要求的情况,所以此时必须智能决策选用哪个阀门进行调节。针对调控过程中可能出现的情况,制定以下3种智能控制策略:①当回油电液伺服阀开度大于99%且供油电液伺服阀开度小于99%时,控制供油电液伺服阀开关;②当回油电液伺服阀开度大于99%且反馈值比目标值大时,控制供油电液伺服阀开关;③当回油电液伺服阀开度大于1%且供油电液伺服阀开度大于99%时,控制回油电液伺服阀开关。

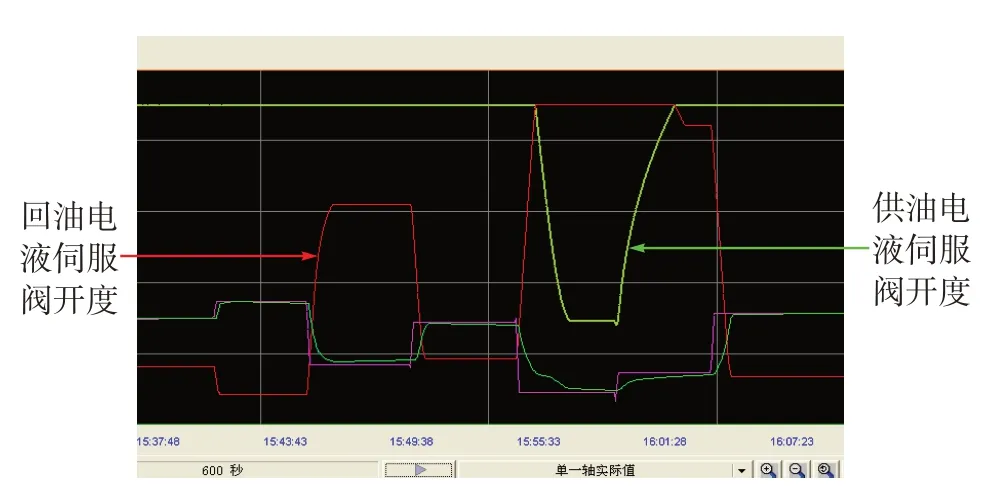

小流量供、回油电液伺服阀的交替调控过程如图3 所示。可以看出,刚开始时供油电液伺服阀全开,控制回油电液伺服阀开关即可实现目标流量的调节。当回油电液伺服阀全开后,供油电液伺服阀立即投入运行,且在其调节范围内只由供油电液伺服阀进行流量调节。当出现供油电液伺服阀全开、回油电液伺服阀需反向调节时,回油电液伺服阀将慢慢关闭,流量反馈值慢慢上升。

图3 小流量阀门智能控制过程Fig.3 Intelligent control process of small mass flow valve

3.3 开关量电动阀门脉冲控制

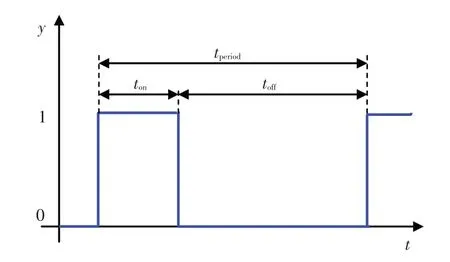

如3.2.1节所述,为适应大尺寸燃油总管喷嘴的流量要求,采用电动阀进行大流量状态调节。由于其控制方式为开关量控制,故无法满足自动控制中电动阀的超短时控制(0.3 s 动作)、连续调节且不能超调的要求,为此采用脉冲宽度调制器[7]来实现开关量电动阀的脉冲控制。其控制算法见式(1),控制原理如图4所示。

图4 脉冲宽度调制器控制原理图Fig.4 Control schematic of pulse width modulator

式中:ton代表开关量电动阀动作时间,tperiod代表开关量电动阀动作循环周期,maxvalue代表最大比例值,minvalue代表最小比例值,x代表设定比例值。

因燃油总管试验器1#、2#进油路的流量范围较大,开关量回油电动阀轻微动作便会引起流量的较大变化。为此,通过静态调试并进行真实试验状态验证,得到开关量回油电动阀的合理控制方式。即在一个2.8 s 的控制周期内动作0.3 s、停2.5 s,且在控制模块激活的状态下周期性地连续控制阀门动作直至达到目标值;同时,调节过程中不出现震荡调节或超调现象。

3.4 试验状态模拟技术

与传统手动试验流程不同,智能试验流程下,系统需自动读取当前状态的目标值是多少、反馈值是否达到目标值、当前试验状态是否完成以及本次试验是否结束等。为此,需要利用控制程序实现各个试验状态的模拟、各个状态目标值的切换并判断本次试验是否结束。

智能试验系统拟采用PID控制器实现状态目标值的调节,其调节原理是依据反馈值与目标值的差值改变控制输出值[8]。但在这种调节方式下,如果状态目标值有较大突变,将会引起PID 控制输出值很大,使得调节作用加快,极易导致超调或者震荡调节现象发生。这在燃烧室点火、性能试验中是不允许的。为此,需采用PID 控制技术与控制目标动态分配技术相结合的方式,逐步改变目标值的大小并快速调节反馈值以趋近目标值。例如,当前试验状态燃油流量目标值为200 g/s,结束后进入燃油流量目标值为130 g/s的下个试验状态,-70 g/s的目标值增量不应一步加到当前试验状态上,而应将增量平均分配给10 s 进行目标值周期循环累加,即可实现控制目标的动态分配;接着PID 控制器依据目标值的逐步变化稳步调节,最终完成调节过程[9]。每个试验状态结束后,该试验状态后面的指示灯由暗绿色变为亮绿色并判断下个状态值是否为0。否,则继续进行下个状态值的调节;是,则表示本次试验结束,状态栏上方的指示灯由暗绿色变为亮浅蓝色并闪烁显示指示灯和“状态完成”字样,如图5所示。

图5 试验状态完成图Fig.5 Chart of completed state

3.5 基于OPC技术的测控一体化试验技术

传统手动试验流程中,测试系统与控制系统相互独立,无数据交互,无信息共享。这就导致测试系统无法记录控制系统关键信号,控制系统也无法有效利用测试系统数据,更无法实现测控系统间信息的实时交互。因此,必须采用测控一体化试验技术以适应智能试验流程需求。

燃油总管试验器的控制系统上位机采用自带OPC 服务器和客户端配置的Power Vision 组态软件。OPC技术即用于过程控制的对象链接与嵌入技术,是一套组件对象模型标准接口[10]。OPC 规范中定义了两种标准接口,用C/C++等高级语言编写的客户端程序可以任意访问这两种接口。燃油总管试验器测试系统采用的正是基于VC++编写的采集程序,能够顺利完成主采集程序与通讯程序的无缝衔接。因此,采用在控制系统中配置OPC 服务器、在测试系统中开发OPC 客户端程序的方式实现基于OPC 技术的测控一体化,最终能实现测控系统间信息的实时共享并促进试验状态的时序开展。

4 智能试验系统应用

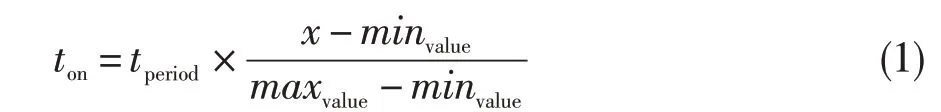

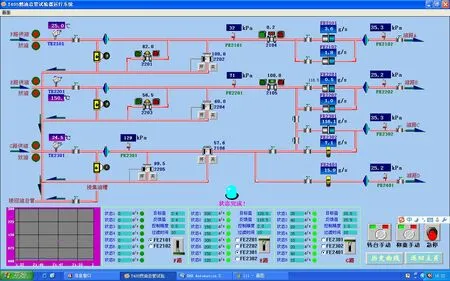

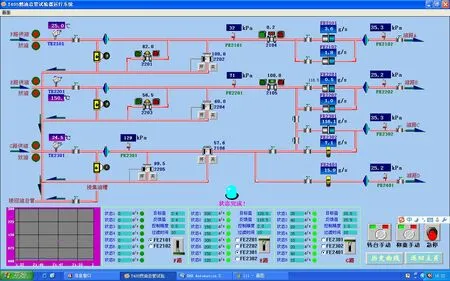

依据燃油总管试验器油路原理,采用专家系统控制技术等进行智能试验系统设计,完成了智能试验系统各个功能的设计、静态调试并顺利应用于科研试验当中。系统上位机组态界面如图6 所示,其中2#进油路和3#进油路的数据回放界面分别如图7、图8所示。可以看出,试验过程共有8个状态,且主、副油路同时供油。试验过程中状态目标值逐一变化,反馈值平稳跟随,2#进油路的电动阀、电液伺服阀两台回油阀按照先95%后5%的逻辑交替控制,能够快速、准确地进行大流量状态的调节;3#进油路的供、回油电液伺服阀同样是按照其相应逻辑交替控制,但因3#进油路的供、回油路阀门均为电液伺服阀,故其调节效果更优,很好地满足了小流量状态的调节。最终,8 个试验状态有序、顺利完成,每个试验状态后的指示灯逐一变亮;状态完成指示灯由暗绿色变为亮浅蓝色并闪烁显示指示灯和“状态完成”字样。

图6 上位机组态界面Fig.6 Upper computer interface

图7 2#路数据回放界面Fig.7 Data playback interface of 2#fuel road

图8 3#路数据回放界面Fig.8 Data playback interface of 3#fuel road

5 结束语

燃油总管智能试验系统已成功应用于几种型号发动机燃油总管试验中,累计试验时数超过300 h。使用表明,该系统功能完善,运行状况良好,实现了智能控制技术在航空发动机燃烧室试验中的应用,迈出了燃烧室试验器开展智能试验的第一步;大大提高了试验效率,缩短了试验周期,减少了人为参与度,提高了试验安全性,具有良好的经济、社会效益;其设计思路和方法可应用于航空航天领域以及地面燃气轮机领域内的其他发动机整机和部件试验中,为推动智能试验技术在工业控制领域的快速发展提供重要参考。