水泥改良炭质泥岩路用性能试验研究

2021-07-31张泽丰肖俊杰

张泽丰,肖俊杰,何 淋,严 勇

湖南省通泰工程有限公司,湖南 长沙 410018

炭质泥岩其因富含炭质常表现出易崩解、遇水易软化膨胀、受载条件下承载力偏低等诸多不良特性[1],对此,高速公路等工程建设中多采用绕道避行或弃土换填等处理措施。随着我国交通事业的迅猛发展和环保要求的不断提高,通过直接取土或开山采石等方式获取的天然优质填料已不能满足路基填筑的紧迫需求,资源匮乏使得利用炭质泥岩这一不良填料修筑路基势在必行。

近年来,已有学者意识到炭质泥岩的特殊性能,并针对沉降变形及边坡失稳等常见问题进行了探索。陈羽等[2]通过室内试验对炭质泥岩填料的路用性能进行了考察,综合考虑多项指标后指出炭质泥岩仅适用于93区及以下位置的路基填筑。曾铃等[3]对干湿循环影响下炭质泥岩的裂隙发展规律开展了试验研究,发现裂隙数量等指标随干湿循环次数的增加而扩大,并建立裂隙率与抗剪强度指标的回归关系为炭质泥岩路基边坡的稳定性计算提供了理论依据。叶朝良等[4]进行的系统性室内试验,结果表明,炭质泥岩因具有较强的亲水能力而导致遇水软化后沉降变形大幅增大,随后提出路基施工时应严格防控填料浸水软化以避免施工后及运营期沉降过大而危害行车安全。敖亦兵等[5]通过强度折减法探讨了降雨情况下炭质泥岩的边坡状态,得出降雨使其安全系数显著减小,而控制路堤压实度不低于93%则可保证路堤边坡不发生失稳滑塌的重要结论。

综上所述,已有成果多关注炭质泥岩本身的多项特性与演化规律,并为工程实际提供了大量有益参考,但少有关于改良炭质泥岩路用性能的研究。基于此,文章对实际高速公路炭质泥岩路基填料进行水泥改良,通过室内试验考察其崩解情况、CBR及抗压强度等路用性能,以期为类似工程实践提供参考依据。

1 天然炭质泥岩工程性质

1.1 基本物理性能

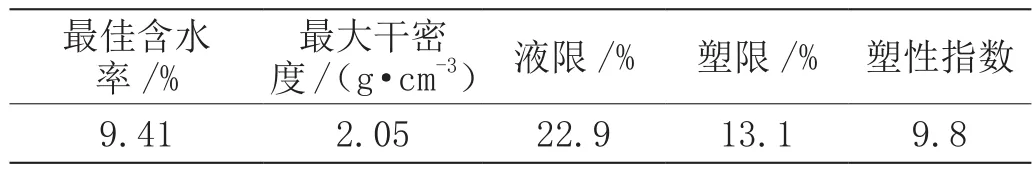

文章所用炭质泥岩取自湖南省,依照土工试验规程要求的测定方法,对其进行室内基本物理性能试验。颗粒分析结果如图1所示,计算可知不均匀系数为Cu=3.9<5且曲率系数Cc=0.8<1,据此判定该炭质泥岩具有不良级配,难以充分压实。此外,击实试验与界限含水率测定结果如表1所示。

图1 炭质泥岩颗粒级配曲线

表1 基本物理性能测试结果统计

1.2 崩解与无侧限抗压强度试验

前期研究显示,炭质泥岩因崩解而强度衰减是导致其填筑的路基易发生病害的关键问题。为此,对炭质泥岩试样开展崩解试验以考察其崩解特性,试验方法与潘艺等[6]的研究一致。结果显示,试样质量的崩解损失量随干湿循环的增长而增大,直至经历7次循环后崩解基本稳定,造成的质量损失率约为11.07%。

干燥、自然、饱水条件下炭质泥岩的单轴抗压强度分别为23.2MPa、17.7MPa、11.9MPa,即随湿度水平的提高而明显降低。综合崩解性试验结果,可知当所处环境的湿度较大时,炭质泥岩会崩解裂化为粒径更小的颗粒,导致强度骤减而引发路基灾变。

1.3 CBR与膨胀率试验

CBR值可反映填料强度,故对此次研究中的炭质泥岩进行CBR测试,同时,也关注其膨胀率,试验时试件压实度选定为96%。数据显示,该炭质泥岩的膨胀率为0.87%,低于《公路路基设计规范》(JTG D30—2015)中以40%为界限值的判断依据。此外,CBR值为7.74%,不满足高速公路和一级公路路基填料的CBR值不得低于8%的要求。显然,此天然炭质泥岩路基填料需进行改良处治以提高路用性能。

2 水泥改良炭质泥岩路用性能

2.1 击实试验

对不良填料进行化学处治时,水泥改良的方法因取材容易而被广泛采用。根据朱自强等[7]开展的干湿循环作用对水泥改良泥质板岩土路基动力响应影响的模型试验,分别在天然炭质泥岩加入3%、4%、5%及6%的32.5号波特兰水泥。随后,对水泥改良填料进行重型击实,试验结果汇总如表2所示。

表2 水泥改良炭质泥岩击实结果

由表2可知,水泥的加入提高了炭质泥岩的最佳含水率,降低了其最大干密度。这可能是因为水泥中含有的硅酸三钙等矿质与炭质泥岩内部的水反应产生氢氧化钙等化合物,有助于水泥颗粒重新暴露于表面,再次发生水化反应,出现更多的化合物将泥岩颗粒包裹,使其形成胶体继而与其他颗粒出现凝聚现象。

2.2 无侧限抗压强度试验

根据表2中的各水泥掺量对应的炭质泥岩技术参数,制备最佳含水率和96%压实度下的试件并按规范养护7d,随后测定无侧限抗压强度。试验结果表明,7d无侧限抗压强度随水泥掺量的增多而持续变大,且当水泥掺量介于3%~4%时其值超过0.8MPa。这是因为水泥水化所得的水化物不仅与水泥颗粒共同形成坚硬骨架,还使炭质泥岩颗粒稳定成团。对于高速公路而言,应采取0.8MPa作为路床填料的强度控制指标。全面考虑上述试验结果以及经济成本,认为4%可作为改良炭质泥岩的最佳水泥掺量。

2.3 改良效果验证

采用体现路基抗变形性质的指标,即回弹模量以检测水泥改良炭质泥岩的实用效果。将添加4%水泥的炭质泥岩按要求在路基现场填筑试验段,随后压实并进行养生处理。通过便携式落锤弯沉仪测定路基顶面回弹模量,承载板直径为30cm。路基现场回弹模量实测结果如表3所示。分析现场实测结果,9个测点的回弹模量值最低为60.7MPa,平均值为82.5MPa。根据相关规范要求,路基顶面回弹模量不得小于50MPa,因此掺入4%水泥的炭质泥岩满足路基填筑要求,路用性能较好。

表3 路基现场回弹模量实测结果 单位:MPa

3 结论

(1)炭质泥岩在干湿循环下发生崩解,此过程带来的崩解损失约为总质量的11%。此外,炭质泥岩的抗压强度在干燥状态下高于吸水状态。

(2)对天然炭质泥岩开展的CBR试验结果表明,其强度较低,不满足现行规范规定值。基于此,需对其稳定性和强度给予高度重视。

(3)炭质泥岩的无侧限抗压强度经水泥改良后显著增强,满足强度标准,4%的水泥掺量可使路基现场的回弹模量实测值达到要求。从经济性角度出发,4%可作为炭质泥岩改良时的最佳水泥用量。