连续刚构桥零号块水化热温度场和应力场分析

2021-07-31陈啟婵李帅帅

陈啟婵,李帅帅

(广西交通设计集团有限公司,广西 南宁 530029)

0 引言

连续刚构桥一般为变截面箱梁,零号块是根部梁高最高部位,腹板、顶底板厚,施工过程中混凝土用量大,强度标号也较大,这使得混凝土在浇筑和养护中,产生大量的水化热,混凝土内外产生较大的温差,形成较大的温度应力。混凝土的抗拉强度比抗压强度要小得多,混凝土因此产生拉裂缝,所以应重视连续刚构桥零号块水化热的问题。

鉴于水化热产生的裂缝问题日益凸显,本文以某高速公路上的一座主跨为198 m的连续刚构桥的零号块为研究对象,对其进行水化热温度场和应力场的有限元分析。

1 工程概况

某特大桥主桥为主跨198 m的预应力混凝土连续刚构,箱梁根部梁高12.2 m,节段长14 m,采用单箱单室直腹板截面,箱梁顶板宽度为16.5 m,底板宽度为9.5 m,顶板厚1.0 m,底板厚1.5 m,腹板厚1.1 m。零号块设两道横隔板,隔板厚1.5 m。主墩为单肢变截面空心墩,横桥向宽11.5 m,纵向宽由顶部7.0 m、以外壁1%的斜率渐变至底部;在墩顶纵向7.0 m范围内,腹板位置的壁板总厚为2.1 m。零号块采用C60混凝土,主墩采用C50混凝土。主墩延伸至主梁部分与主梁一起浇筑,采用C60混凝土。

2 有限元模型的建立与热工参数定义

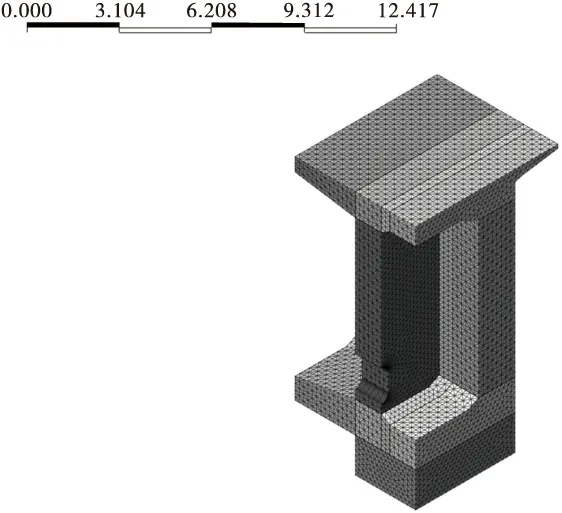

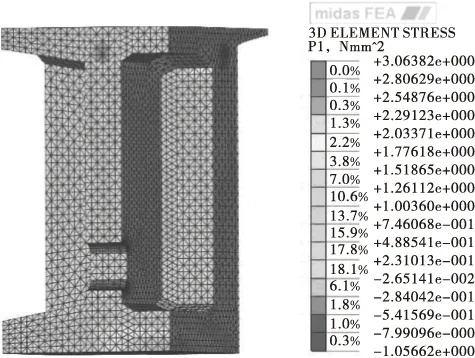

采用有限元软件Midas/FEA建立连续刚构零号块实体模型,考虑其在横向及纵向的对称性,仅对1/4模型进行仿真分析,如下页图1所示。

图1 有限元分析模型图

2.1 混凝土热工参数定义

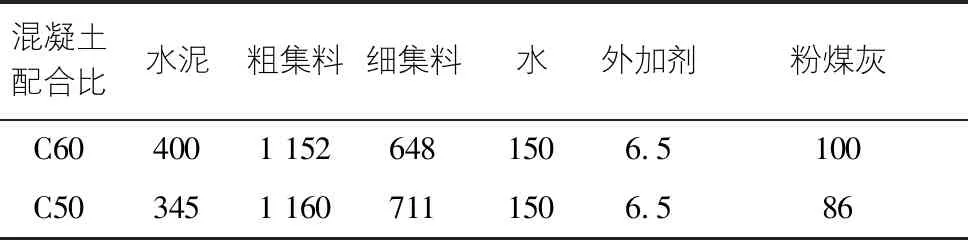

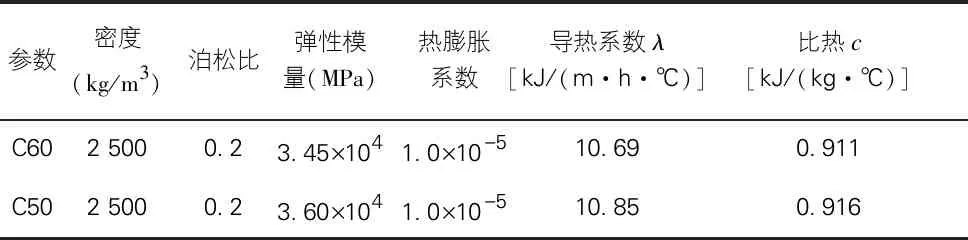

本模型拟采用的混凝土配合比如表1所示。根据混凝土的配合比组成可估算出导热系数λ和比热c[1],混凝土的力学与热工参数如表2所示。

表1 混凝土各组成成分表(kg/m3)

表2 混凝土的力学与热工参数表

计算模型的环境温度采用20 ℃,同时考虑混凝土在运输、泵送过程中的摩擦,骨料受外界气温影响等因素,入模温度按20 ℃取值。

混凝土绝热温升指的是在与外界没有热交换的情况下,混凝土中水泥产生水化热反应的总热量使混凝土升高的温度。混凝土绝热温升可按照式(1)计算[1]:

T(t)=Q0(W+k·F)/(c·p)

(1)

式中:W——水泥用量;

F——掺和料用量。

k取0.25(粉煤灰混凝土),则计算所得混凝土绝热温升取值为62.1 ℃。导温系数a是与浇筑温度、水泥品种等有关的经验系数[1],计算模型取值0.362。

2.2 边界对流参数

计算模型的内、外模板均采用钢模板,箱梁零号块浇筑后,混凝土外模会与空气发生热传导。为表示其在边界面的换热能力,采用放热系数β表示模板对混凝土表面的散热影响[2]。

表面放热系数β与风速v、结构的表面粗糙度有关,可用下列公式计算得到:

表面粗糙度:β=23.9+14.5v

(2)

表面光滑度:β=21.8+13.53v

(3)

若混凝土表面覆盖有如钢板等保温层,可以用等效放热系数来表示:

βs=1/(1/β+Σhi/λi)

(4)

本模型经计算得到钢模板的放热系数为66.2 kJ/(m2·h·℃),与空气直接接触的混凝土表面的放热系数为71.8 kJ/(m2·h·℃)。

2.3 浇筑顺序及边界模拟

由于本桥混凝土方量较大,水化热引起温升较高,故考虑采用分层浇筑。本模型分三次浇筑完成,即先浇筑底板、再浇筑腹板及隔板,最后浇筑顶板,每个施工工况只激活与该工况相关的单元、边界条件以及荷载。

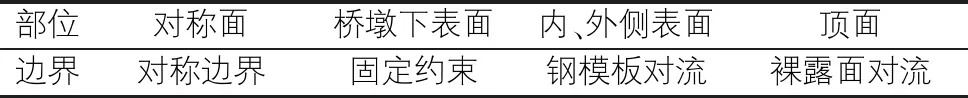

每个面需施加的支承边界、单元对流边界如表3所示。

表3 模型边界条件一览表

3 计算结果

3.1 整体温度场计算结果

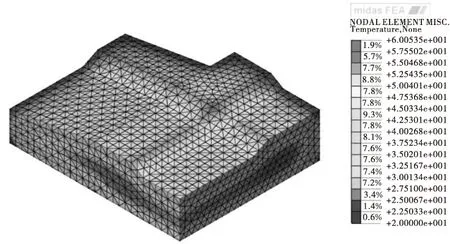

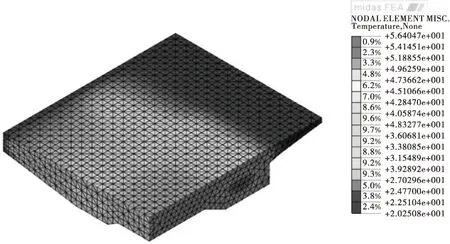

通过分析计算可知,混凝土浇筑后,混凝土整体温度逐步升高,高于外界环境温度。随着热交换的进行,传热较好的区域温度递减,但顶板、底板、腹板、横隔板的中心区域温度急剧升高,内部热对流条件较差的部位温度递减不明显,高于外表面温度。浇筑后第4 d温度达到最高值,底板浇筑后最高温度为60.1 ℃(见图2),腹板浇筑后最高温度为63.6 ℃(见图3),顶板浇筑后最高温度为56.4 ℃(见图4)。到达最高温度后,中心区域温度逐渐降低,底板、腹板、顶板各部分温度也随之降低,最终整体温度趋于与环境温度平衡。

图2 底板浇筑后最高温度云图(仅示底板,℃)

图3 腹板浇筑后最高温度云图(仅示腹板,℃)

图4 顶板浇筑后最高温度云图(仅示顶板,℃)

3.2 温度应力场计算结果

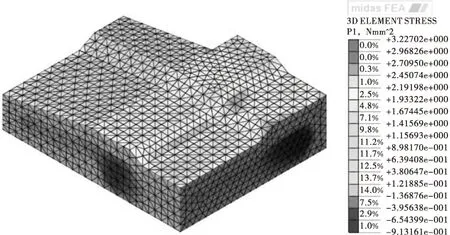

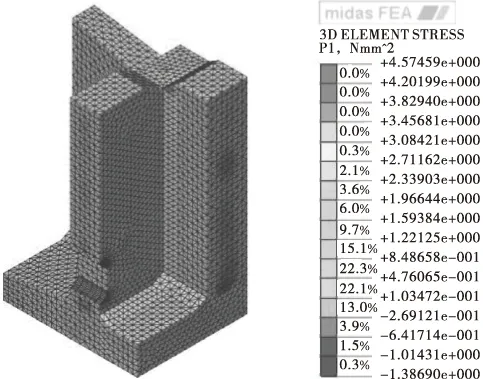

水化热前期,因浇筑产生大量热量,在结构内部聚集,出现高温、膨胀,由于外表面与外界进行对流散热使得温度相对产生收缩,出现内部受压、外表面受拉的情况。开始阶段,每层浇筑的各部分应力值不是很大,在第4 d各部分应力均到达最大值,其中底板与桥墩、底板与腹板、顶板与腹板相交位置因结构较为复杂容易产生应力集中,底板浇筑后最大应力为3.2 MPa(见图5),腹板浇筑后最大应力为4.6 MPa(见图6),顶板浇筑后最大应力为3.1 MPa(见图7)。

图5 底板浇筑后最大应力云图(MPa)

图6 腹板浇筑后最大应力云图(MPa)

图7 顶板浇筑后最大应力云图(MPa)

此外,在分层浇筑时,已浇筑层会因温差对新浇筑层产生“约束”,为减弱这种“约束”对温度应力场的影响,施工时应控制浇筑的时间间隔,减小分层浇筑的龄期差。

4 水化热温度裂缝的控制措施

4.1 优化混凝土配合比

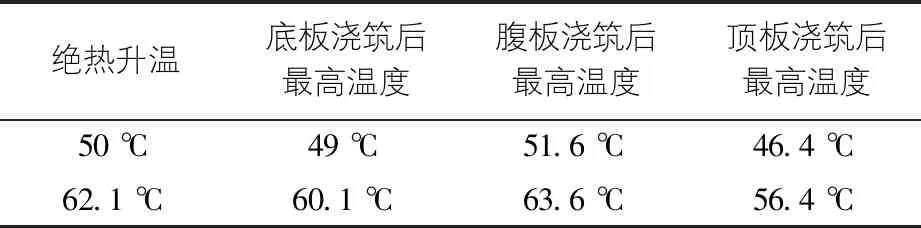

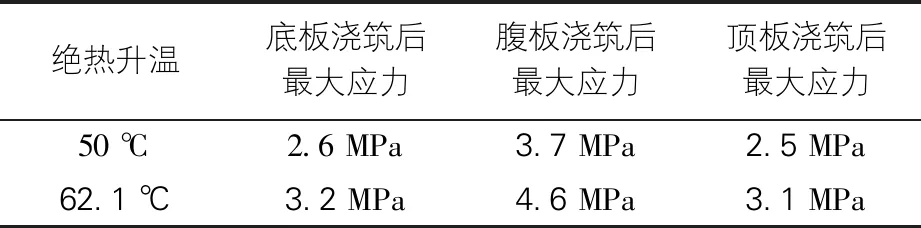

在施工的实际过程中,应满足《混凝土结构工程施工规范》对混凝土绝热温升不超过50 ℃的要求[2],可以通过掺加粉煤灰来减少水泥含量和采用低水化热水泥等优化混凝土配合比的措施控制绝热温升以及改变混凝土的性能[3]。为说明优化配合比带来的好处,本文按绝热升温50 ℃与原模型的绝热升温62.1 ℃计算对比其温度场与应力场,结果如表4、表5所示。

表4 绝热升温50 ℃与62.1 ℃温度场对比表

表5 绝热升温50 ℃与62.1 ℃温度应力场对比表

4.2 注意内部热交换的条件

本模型由于混凝土体积较大,故内、外侧表面均采用钢模板对流,若施工中内部采用木模板,则水化热量不容易散失。根据放热系数β的计算公式可知表面对流的放热系数与表面粗糙度相关,计算得到的木模板的放热系数为26.4 kJ/(m2·h·℃),钢模板的放热系数是木模板的2.7倍。故在实际施工中内模尽量采用钢模板这一类放热系数大的材料,并适当地在零号块内部设置通风设施来增加空气对流,从而减少浇筑中的水化热,降低温度峰值、温度应力。

4.3 注重混凝土的养护

零号块浇筑完后应进行养护,可以在混凝土表面覆盖如湿麻片、土工布等保温材料[4],并洒水以维持表面材料的湿润,保温材料通过水分蒸发吸热能有效减缓混凝土在高温状态下的水分的蒸发散失。在浇筑施工的同时,为防止水化热局部应力过大使混凝土表面开裂,应重点注意对顶板下缘、隔板与周边相交部位等复杂的结构区域做好相应养护措施。

4.4 新工艺、新材料

采用新工艺(如施加预压力)、新材料(如加入钢纤维)改善混凝土的受力性能[5-6],阻碍混凝土内部微观裂缝的扩展以及外在宏观裂缝的形成,有效改善混凝土的抗拉、抗弯等性能,并使其具有一定的延性。

5 结语

(1)连续刚构桥零号块水化热的高热、高应力区域一般出现在结构板厚较大及内部热对流条件较差的部位。

(2)零号块分层浇筑时,要注意下层已浇筑好的混凝土对上层新浇混凝土的“约束”作用,即新旧两层混凝土因温差产生的温度应力。为防止其导致的开裂,施工时应控制好分层浇筑的时间间隔。

(3)为控制温度裂缝的发展,可以从优化混凝土配合比、降低绝热升温温度、增加内部热交换、混凝土的养护、施加预压力、掺入钢纤维等措施入手。