变频器瞬停再启动功能配置分析

2021-07-31杜闻捷

杜闻捷

上海申能临港燃机发电有限公司

0 引言

变频器(Variable-frequency Drive,VFD)是应用变频技术与微电子技术,通过改变电机工作电源频率方式来控制交流电动机的电力控制设备。大型电动机在变频运行方式下具有节能效果明显、启动平滑稳定等特点,同时还配置了不同的功能供用户选择,因而在电力、石化等不同的工业领域得到广泛的应用[1]。其中,变频器瞬停再启动功能可以在输入电源电压暂降时,变频器停止输出,当电源电压恢复正常时,变频器将重新启动,根据负载的不同,停电再启动时间一般要求在3~10 s之间,防止电网电压暂降引起的生产停顿。

1 变频器调速的基本原理及控制方式简介

电动机的转子是依靠电磁感应而得到能量的,把能量从定子绕组传递给转子的是主磁通φm,而主磁通φm在电路中通过反电动势E来体现,在额定电源频率时,定子绕组的反电动势E的大小是和电源频率f与磁通φm的乘积成正比。而变频器调速的基本原理就是通过改变旋转磁场的转速,实现对电动机转速的调整。根据电动机转速与电源频率的关系,改变电源频率f,就能改变电动机的转速n。

在调速的过程中,若电源电压V保持不变,则磁通φm与电源频率f成反比,当电源频率f改变,就会导致磁通φm的减小或增大,当产生低励磁(弱励磁)现象时,引起电动机转矩不足;当产生过励磁或者励磁饱和时,铁耗急剧增加使电机发热,甚至可能烧坏电机。因此调速过程中保持磁通φm不变,就要保证变频器的输出电压和输出频率成正比关系即V/f比值为定值,它是变频器调速的最基本控制方式[2]。

变频器调速的控制方法除了恒压频比控制还有矢量控制,直接转矩控制等。恒压频比控制结构简单、成本低、控制方便,广泛应用于各种生产场合,其他控制方法虽然调速性能高,但结构复杂、成本高、控制也复杂。通常V/f变化过程是一条曲线(一般为直线居多,其比值通常以工频为基准),对应不同场合的V/f曲线也是有差异的,这个曲线的设置根据变频器驱动的负载性质来设定,从而改善变频器的频率—扭矩特性,以满足配套设备的需求[3]。

2 电动机的机械特性

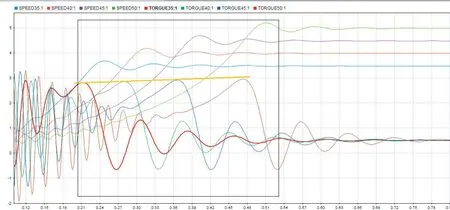

工频电动机的机械特性(即电动机的转速与电动机的转矩关系)如图1所示:当电动机工频启动后,其电动机的转矩随着转速先上升再下降,A点为电动机启动转矩点,B点为电动机最大转矩点,C点为额定转矩点即电动机额定转速点。变频电动机的机械特性(控制方式为恒压频比)是每一个频率点对应一条像图1形状的曲线,用Simulink软件对电动机几个频率段的启动过程进行仿真如图2b、2c所示,由于扭矩振荡的原因,在电动机低速时其机械转矩是振荡的[4],经过数据处理之后可以得到图2a系列曲线簇[5]。

图1 工频电动机的机械特性曲线

图2b 电动机在30 Hz及45 Hz启动的机械特性曲线

需要注意的是图2a中各个不同频率段的电动机机械特性曲线,其电压与频率的比值是定值,可以看到随着频率的降低,其启动转矩及最大转矩也在降低,这主要因为电动机在低频运行时,定子压降不能忽略,故V/f的比值偏小,导致此时的磁通也偏小最终使转矩降低,为了能使磁通得到补充,必须采取适当补偿定子电压的方式,来抵消阻抗压降份额的影响,这称之为转矩提升法,如图3所示,经过补偿之后的变频电动机机械特性曲线在低频时可以得到转矩的提升。

图2a 变频电动机的机械特性曲线

图3 补偿定子电压V/f曲线

图2c 电动机在35 Hz、40 Hz、45 Hz及50 Hz启动的机械特性曲线

电动机变频启动的过程如图4所示,变频器输出频率逐步升至设定频率的过程中,当A点频率对应的启动转矩大于负载转矩时(图中为恒转矩负载),电动机就开始启动升速,到达K点时其机械转矩与负载转矩相等,电动机转速不再增加达到平衡。随后输出频率再增加(输出电压随频率也增加),于是K点移动到L点,电动机转速上升,当到达M点时,电动机再次达到平衡转速不再增加,以此类推,电动机就沿着图中折线MNOPQR,最后稳定运行于所设定频率线上的S点。当然电动机启动过程也可以不经过这些平衡点,即机械转矩始终大于负载转矩让电动机一直处于升速的过程,直到S点达到设定频率的平衡。当负载为恒转矩负载时,其特点是各个稳定点为恒转矩的,只有在升速或者降速的过程中转矩是变动的;当负载为风机水泵类负载时,其负载转矩与电动机转速的平方成正比,所以电动机转速升高,其机械转矩也是上升的,这可以从变频器输出电流的大小来判断。

图4 电动机变频启动的过程

3 变频器瞬停再启动功能简介及失败案例分析

3.1 变频器瞬停再启动功能

如今大多数变频器都具备瞬停再启动功能,当变频器输入电源电压暂降时,变频器将停止输出(与变频器功能及设置有关,本文只讨论瞬时失电不输出),当电源电压恢复正常时,变频器将重新启动,根据负载的不同,停电再启动时间一般要求在3~10 s之间(与变频器设置有关),该功能作为标准配置提供给用户,防止电网电压暂降引起的生产停顿[6]。

需要注意变频器瞬停再启动与变频器正常启动的区别,前者的启动方式特点为:当变频器瞬时失电不再输出时,电动机仍处于转动的状态,其转速是随机的,当变频器重新启动时,其输出的频率必须与当前电动机转速相近,若输出频率远大于电动机转速则变频器过流而跳闸,若输出频率远小于电动机转速则变频器因电容电压过高而跳闸。对于无速度传感器的恒V/f控制方式可采取输入恒定电流的V/f曲线电压比较法、直流母线最小电流法、基于定子转矩电流矢量的转速估算法等来确定电动机的转速,从而输出与当前转速相近的频率电压。

3.2 变频器瞬停再启动失败案例分析

某日电网电压波动,运行人员监盘发现循环水母管压力低报警,但画面上2号、4号循泵处于运行状态,其中2号循泵的变频器输出频率、输出电压基本为零,2号循泵出口蝶阀为开启状态,而4号循泵各运行参数均正常,初判2号循泵异常运行导致循环水母管压力低。此时为了保证两台运行机组的循环水供应,立刻手动投运1号循泵,同时关闭2号循泵出口蝶阀,停运2号循泵,防止循环水从2号循泵出口蝶阀倒流,由1号、4号循泵来维持循环水系统母管的压力。

以下为2号循泵异常运行的数据调查及分析:当2号循泵变频器收到瞬时失电报警信号时,从图5中可看到变频器的输出电压、频率、电流基本为0〔这里的频率是指变频器的输出频率,不是电动机的频率(转速)反馈〕,此时由于2号循泵出口蝶阀处于开启状态,循环水会经过此阀门倒流回循泵致使循环水母管压力降低且使循泵的转速快速下降甚至倒转。经过10 s左右(电网电压已在0.1 s内恢复正常),变频器将重新启动,输出电流在200 A左右,但输出电压及输出频率基本无数值,此过程维持了6 s左右,直到变频器输出电流为0 A。

图5 2号循泵变频器瞬停再启动电源输出曲线

循泵正常启动的过程是这样的(如图6所示):变频器接收到指令先进行充电,充电完成之后,输出电压随着输出频率增加而升高,当频率达到25 Hz时,循泵出口蝶阀以一定速率开启直至开足,变频器输出电流随着频率的增加而慢慢变大。表1是各个频率阶段变频器输出电压的数值及它们的比值,可以看出V/f比值基本维持为定值,低频阶段偏低。

图6 循泵正常启动时变频器电源输出曲线

表1 循泵正常启动时变频器输出电压、频率数值

当日1号机闭冷泵变频器也收到瞬时失电报警信号,从图7中可以看到变频器的输出电压及频率跌落幅度较大,输出电流基本为0,经过5 s左右(电网电压已在0.1 s内恢复正常)变频器将重新启动,输出电压随着输出频率的增加而慢慢升高,输出电流随着频率的增加也慢慢变大。

图7 1号闭冷泵变频器瞬停再启动电源输出曲线

综上所述,当日的电网电压波动影响了电厂部分变频设备,其中2号循泵变频器瞬停再启动失败,1号闭冷泵变频器瞬停再启动成功,其主要原因如下:当2号循泵变频器瞬时失电,便不再输出电压、频率及电流,但不会触发跳泵(2号循泵高压侧6 kV开关分闸),电网电压一旦恢复正常时,变频器会在几秒内(瞬停再启动时间与变频器的设置有关)重新启动。由图5可以看出重新启动后的变频器输出电流能保持一定数值,但输出电压及输出频率基本没有数值,电机启动失败;数秒后,变频器再次重新启动,但仍然失败。由于循泵的出口蝶阀开关逻辑与循泵的停运信号有关,变频器瞬时失电不会触发跳泵,所以循泵出口蝶阀也不会自动关闭(只有在循泵正常停运,保护动作以及启动程序超时才会自动关闭循泵出口蝶阀),这就导致循环水从蝶阀倒流,循泵会立刻从当前转速下降甚至倒转,当变频器重新启动后,由于循泵低频时的转矩(定子压降不能忽略,此时的磁通偏小,转矩也偏低)远小于此时的负载转矩,所以循泵无法正常启动。循泵正常的变频启动是变频器输出频率在25 Hz之前,循泵出口蝶阀是关闭的,循环水母管虽然有压但不会倒流回至循泵,所以此时的机械转矩是大于负载转矩的,循泵很容易转动起来。而闭冷泵变频器瞬停再启动成功是因为闭冷泵出口有逆止门,当闭冷水母管压力低时,联锁启动工频泵,变频泵出口逆止门回座,此时由工频泵维持母管压力,当变频器重新启动时,其机械转矩是大于负载转矩的,所以电动机很容易转动起来,最终恢复到正常运行状态。

4 采取措施及建议

对于此次电网电压波动导致2号循泵瞬停再启动失败的案例分析可以得出,若要循泵再启动成功可以通过以下两种方式:

1)缩短变频器瞬停再启动时间。电网电压波动往往是短暂的,但不排除特殊情况,如果不修改循泵出口蝶阀逻辑即当变频器瞬停时仍处于开启状态,缩短再启动时间可以让循泵转速未跌落太多重新转动起来即再启动成功,但这需要试验来论证,其关键点在于再启动时间的设置以及当前循环水系统运行的状态。

2)修改循泵出口蝶阀相关逻辑。不更改再启动时间,循泵有可能因循环水倒流而导致电动机停止转动或者倒转,如需再启动成功必须先将循泵出口蝶阀关闭,但原逻辑中循泵出口蝶阀只有在循泵正常停运,保护动作以及启动程序超时才会自动关闭循泵出口蝶阀,为能再启动成功必须修改此逻辑及相关设备逻辑,这也需要试验来论证。

针对上述两种方式的复杂性及不可靠性,经相关部门讨论,增设当循泵变频器在低电压时,延时0.5 s触发跳泵(2号循泵高压侧6 kV开关分闸)的保护,这样既可以联锁启动工频备用泵,又可以使因保护动作的循泵其出口蝶阀自动关闭。当然也可采取不选用循泵变频器瞬停再启动功能,即当发生电网电压波动导致变频器瞬时失电时重故障直接跳泵。

5 结语

针对不同的设备及运行方式来说,要根据实际情况来选择变频器的配置功能,虽然变频器瞬停再启动功能能够使设备尽快地重新运行起来,避免了复位操作,保证整个系统的连续运行,但要考虑再启动时的负载转矩以及低频时电动机的机械转矩,防止电动机再启动失败。