基于工业互联网的玻璃绝缘子智能制造系统设计

2021-07-31马腾飞杨志勇谷长春

马腾飞,杨志勇,谷长春

(南昌航空大学 软件学院,江西 南昌 330063)

0 引 言

工业互联网技术成为企业、政府和社区不可或缺的一部分。我国对于制造数字化进行了积极研发,重点是云制造(CM)和工业物联网(IIoT)。工业互联网是一个开放的、全球化的工业网络,它将人、数据和机器连接,将工业、技术和互联网深度融合[1]。

主要工业国家纷纷提出了新型制造业智能化升级发展战略:以智能制造和工业互联网为核心,提出综合性政策体系推动发展,抢占新一轮工业变革制高点。美国注重信息技术的创新引领,推出了《先进制造伙伴关系计划》《先进制造业战略计划》《美国先进制造领导力战略》等。德国重视信息物理系统的创新应用,发布了《新高科技战略(3.0)》《德国工业战略2030》《信息物理系统驱动的交通、医疗、能源与制造创新》等,率先提出工业4.0战略[2-3]。我国将信息技术与工业制造融合作为发展重点,发布了《智能制造发展规划(2016—2020年)》《国务院关于深化“互联网+先进制造业”发展工业互联网的指导意见》等,将智能制造作为国家先进制造产业的重点突破方向,以工业互联网为网络化平台,推动工业制造向数字化、智能化转型升级[4-5]。

通过上述分析,本文以玻璃绝缘子生产车间为背景,综合运用现代传感技术、以5G和NB-IoT为代表的新一代通信技术、人工智能技术等,实现设计、生产、检验过程、装备智能化以及产品的全过程可追溯,将生产线上的产品全部数字化,建成泛在感知条件下的透明工厂,推动机械制造业转型升级[6]。

1 系统总体框架

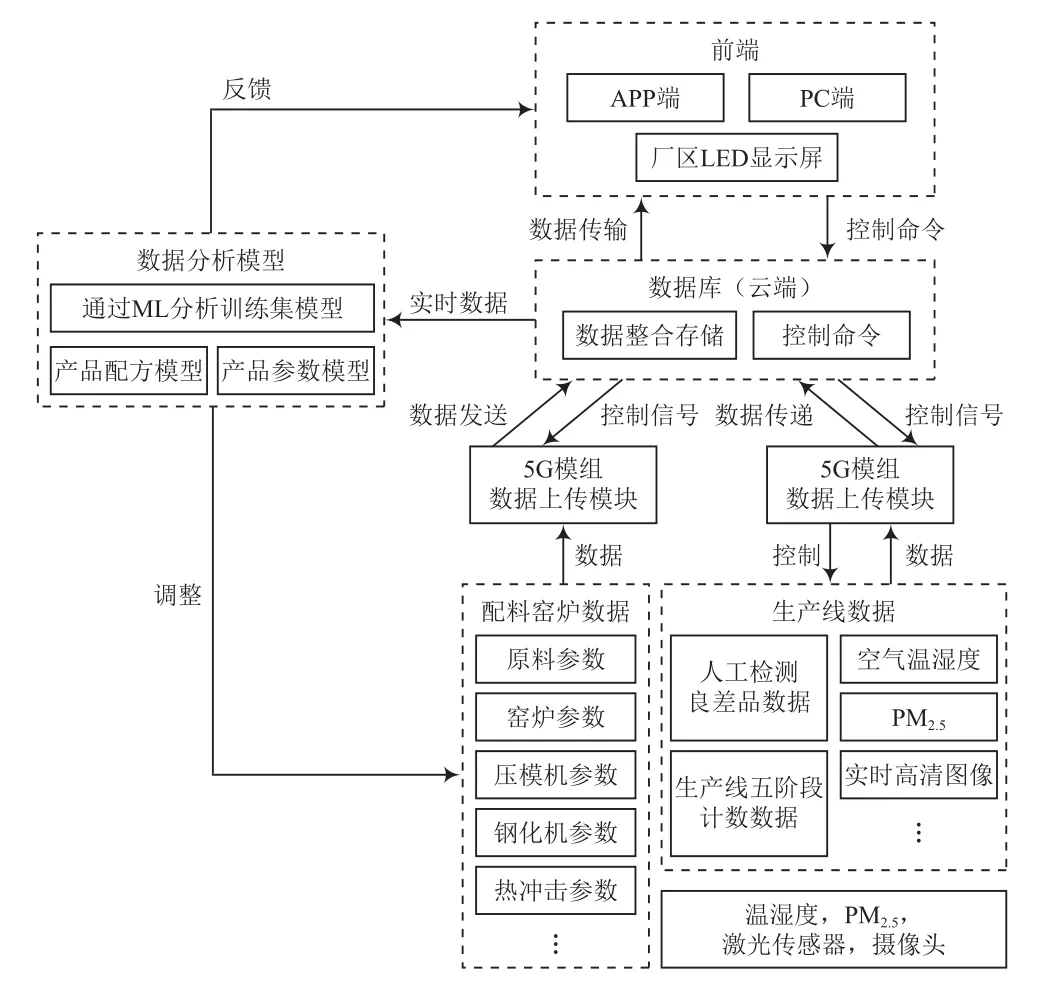

基于工业互联网的钢化玻璃绝缘子智能制造系统是集数据收集、数据处理、数据挖掘、数据可视化、数据应用于一体的数据分析工具。通过现场安装各种传感器来准确获取生产线产品及工厂环境的实时数据,利用5G和NB-IoT[7]模块将获取的数据及时上传到云端数据库。其中获取的数据参数包括温湿度数据、PM2.5数据、产品数量及质量参数、窑炉参数、压模机参数、钢化机参数、原料参数和热冲击参数。这些数据参数可以在Web、APP端和LED屏显示,保证工作人员及时了解工厂产品的生产数据。将得到的数据通过机器学习方法训练出最佳配方模型及参数模型,框架设计如图1所示。此系统融合了计算机嵌入式+5G+云服务器+机器学习+前端显示等方面的开发,实现了工厂的全面智能感知。基于NB-IoT、5G和传感器,将工厂的感知信息和控制端口接入远程数据中心,实现实时在线监控[8],从而降低损耗,提高生产效益。同时,结合实际生产过程中新增的数据,不断对模型进行优化训练,使玻璃绝缘子的生成具有节能高效、配料均匀、成型稳定等智能特性,逐步提升玻璃绝缘子良品率。

图1 框架设计

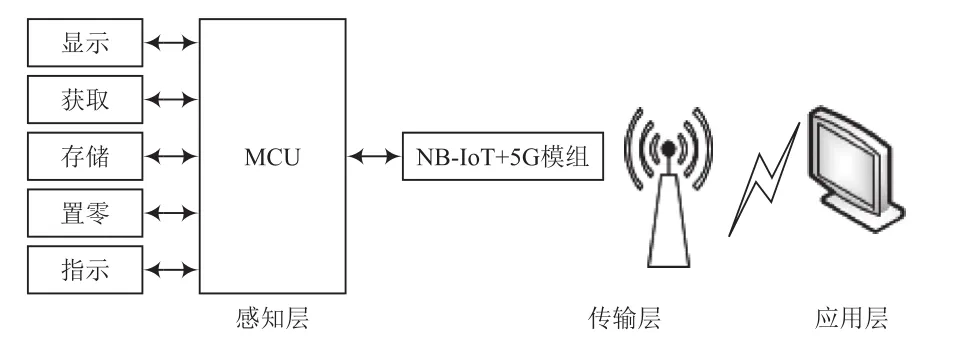

为建设在生产过程中可全面实时采集信息并进行分析控制的透明工厂,实现绝缘子的智能制造,设计了玻璃绝缘子生产过程中的生产数据实时采集和传输系统,主要构建生产要素信息采集子系统、生产环境信息采集子系统、生产过程控制信息采集子系统,网络结构如图2所示。系统分为感知数据采集层、基于NB-IoT的网络传输层、数据融合云平台[9]。

图2 系统网络结构

2 数据采集设计

数据是工业互联网系统态势感知的关键,数据采集是系统的基础[10]。数据集成与可视化分析平台的建设目标是构建产品生命周期全过程的数据集成和可视化服务体系,帮助工厂车间实现以数据为驱动的智能制造。其主要任务是通过车间数据的提取、整理、分析和展示将大量数据进行转换,为企业管理者决策提供支持。

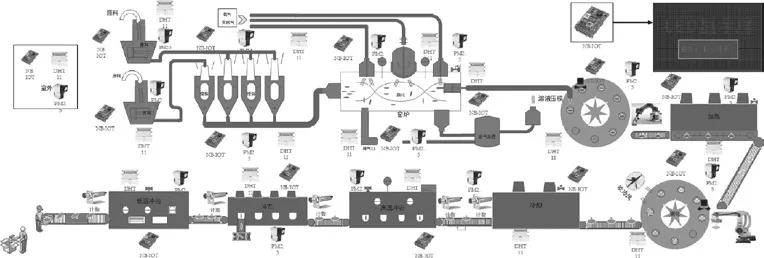

2.1 传感器安装

玻璃绝缘子产品生产工艺流程:原料进厂→配料→熔制→成型→钢化→冷热冲击→检验→装配→养护→成品→抽样试验→合格品出厂。根据工厂的流水线生产流程,绘制简易的流水线示意图,从图3中可以清楚看到各传感器安装部署位置及流水线运行过程,工作人员可以通过Web、APP端或LED显示屏查看流水线各部位传感器接收的数据,以便于掌握每个阶段的数据情况。

图3 工艺流程及传感器部署图

现场布置的传感器主要为温湿度及PM2.5传感器、激光计数传感器以及残次品统计台。

2.2 实时数据采集

基于物联网技术的玻璃绝缘子智能制造系统的温湿度及PM2.5传感器、激光计数传感器采用双处理器协作方式,需要2种软件开发。

(1)感知层系统软件开发平台为Keil C51,实现数据采集、显示、串口上传程序等功能。STC89C52单片机主要实现系统初始化、数据获取、数据存储、数据显示、串口通信等功能。

(2)传输层软件采用Sublime Text编辑程序代码,通过GCC编译器生成可执行文件,实现BC26串口接收单片机数据的功能,再以TCP协议上传至服务器。

采用现场总线、Modbus、ZigBee、RFID等技术构建工业控制网络,实现全面深化感知和生产系统集成管控,建成工厂的信息物理系统。基于Modbus网关和ESP8266等设备,设计制作从已有自动化设备到工厂网关之间传输感知和控制数据的软硬件模块[11],基于ZigBee技术设计制作采集工厂车间内温度、湿度、粉尘颗粒浓度等与生产密切相关的数据节点模块。建立工厂CPS系统,实现工厂的全面智能感知。玻璃绝缘子质量及良品率取决于原料配比,合理的配比需要不断实践与探索。在参数选取时采用一主多辅方式,以原材料配方数据为主,以生产环境数据、产品经各环节爆裂数及控制台统计的残次品数为辅,通过机器学习得到最佳配比。在这一阶段,实时采集劣品数据、产品数量及厂区环境数据,其中劣品数据由人工在控制台手动输入,产品数量由安装在各部位的激光计数传感器实时获取,炉窑温度参数及原料配比参数由终端设备及时更新。采集数据后统一进行数据标准化、格式化、规范化操作。处理完成的数据将作为应用层的输入数据,供后续使用。

3 数据传输与存储设计

3.1 数据上传

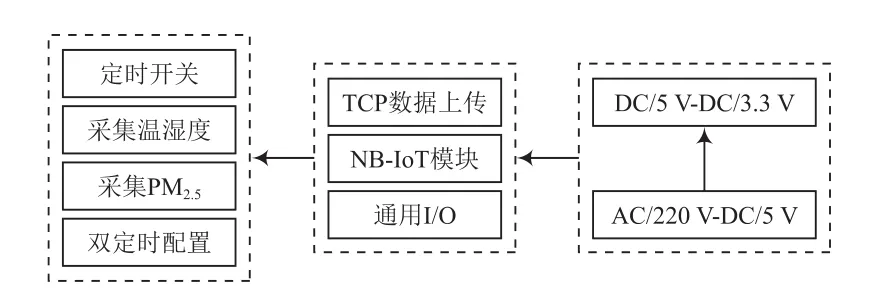

各传感器模块接收的数据包经NB-IoT+5G模组上传云平台存储。以BC26为核心设计的NB-IoT模块常用于无线抄表、共享单车、智能停车等领域。基于NB-IoT和5G技术构建绝缘子生产全过程中生产参数的实时采集和传输系统,以树莓派/香橙派作为嵌入式主控板,设计制作连接数据中心和智能工厂的网关:对于上层网络,通过NB-IoT和5G技术连接远程数据中心;对于底层网络,通过ZigBee网络连接工厂的环境监测点,获取传感器数据,与网络协调器通信。图4所示为温湿度及PM2.5数据收集上传硬件框架。

图4 温湿度及PM2.5硬件框架

3.2 数据存储

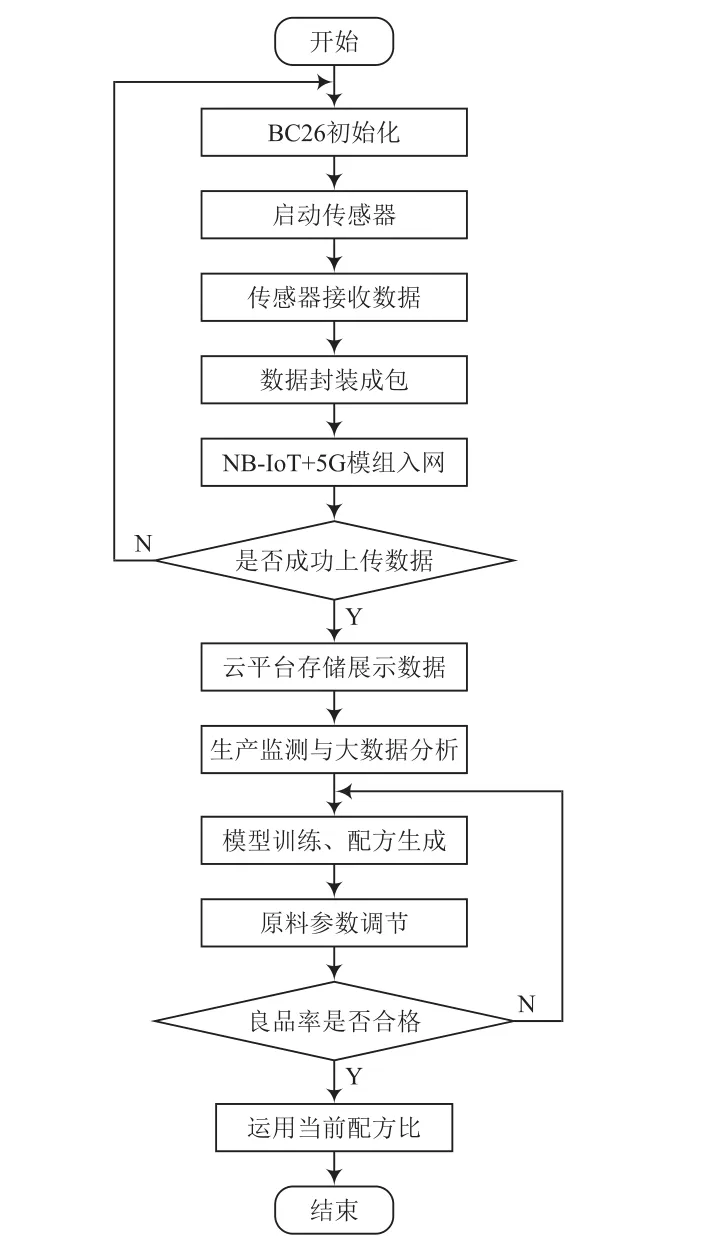

玻璃绝缘子生产信息数据库主要包括原材料、生产过程控制数据库和产品缺陷控制信息数据库,提供绝缘子智能制造和监测的基础数据存储、分析、维护等服务。基于MySQL搭建数据库[12],接收工厂网关上传的数据。通过需求分析和详细设计提供工厂网关连接入口,借助NB-IoT+5G模组将数据传入云平台后存储,流程如图5所示。当所有来自传感器的数据均上传至云平台数据库后,工作人员可通过云平台深度挖掘数据,构建生产过程各参数与良品率间的关系模型,实现生产设备的智能控制,并给出提高品质和良品率的建议。

图5 数据传入云平台流程

4 应用设计

为方便各层管理者及时了解产品生产概况,促进对产品生命周期质量问题及质量信息的闭环管理,平台通过综合数据看板方便企业决策者掌握产品从原料入炉到产品成型的总体态势,对质量问题进行分析和追溯,并快速做出决策。系统应用设计为系统架构的核心,采集的数据在此处进行分析,从而挖掘出数据的潜在价值。平台主要对采集的数据进行模块划分、数据分类集成、生产参数可视化、配方模型建立等,云平台主界面如图6所示。应用层将集成的数据进行建模和分析,如生产环境监测及控制、窑炉温度控制、配方生成、数据分析等。系统为管理者、客户等提供访问数据中心和查看生产状态等服务,便于他们及时了解工厂的生产情况。

图6 系统展示平台主界面

(1)模块划分。在设计系统平台时,将系统流程划分为多个子模块,包括窑炉工作日记、生产产品各项指标、产品缺陷统计以及用料统计,各项生产数据进行可视化处理,便于科学管理。

(2)配方模型建立。通过搭建的数据库收集生产过程各参数和良品率数据,采用主成分分析、深度神经网络等机器学习方法,对生产大数据进行挖掘分析,结合实际生产中新增的数据,不断对模型进行优化训练。玻璃绝缘子的生成具有节能高效、配料均匀、成型稳定等特性,可逐步提升玻璃绝缘子良品率。

(3)数据分析。在工业物联网背景下,通过数据核心平台进行数据可视化分析界面设计,工作人员从界面图表中对数据进行观察和分析,深度挖掘数据,从而提高企业产值。工作人员可以通过各模块的数据变化及时发现在生产环节出现的问题并处理。另外,通过数据分析,以二维码作为信息载体对产品进行质量追溯。

通过大数据、移动互联和工业以太网等技术对系统和信息进行优化、整合,构建自动化和信息化集成管理和交互平台,以实现信息和流程透明、智能控制、智能决策[13]。大数据分析和应用是智能制造和机器学习的关键,它利用数据勘探技术发现业务改进的机会将是智能化时代为工业制造提供持续改进的主要手段。云平台的构建是大数据应用的基础,为大数据分析提供数据收集和分析平台。

5 关键数据测试分析

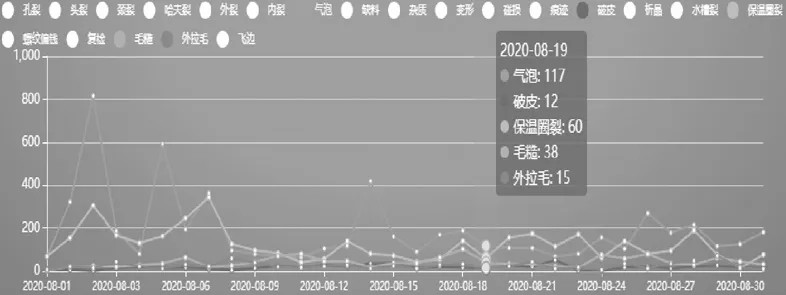

本项目中对系统起关键作用的数据主要为原材料配方、炉温、生产环境、产品数量以及残次品种类。为验证这些数据在系统中的准确性,分别对其进行分析测试。实验设定各传感器以固定周期向服务器端发送一次数据,对数据进行提取、封装和校验码计算。经过24小时不间断供电,激光传感器、数码管显示、生产环境数据、残次品统计数据、原材料配方与炉温数据显示均正常,数据准确率达100%。图7所示为残次品数量统计界面。

图7 残次品数量统计界面

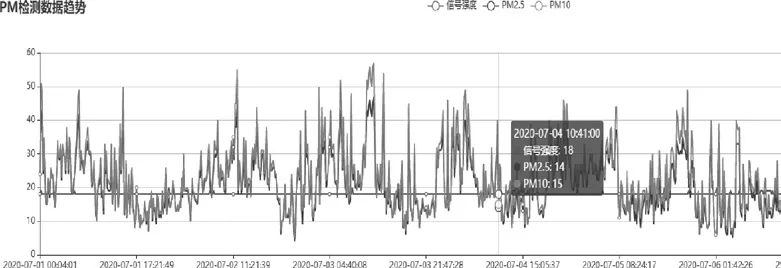

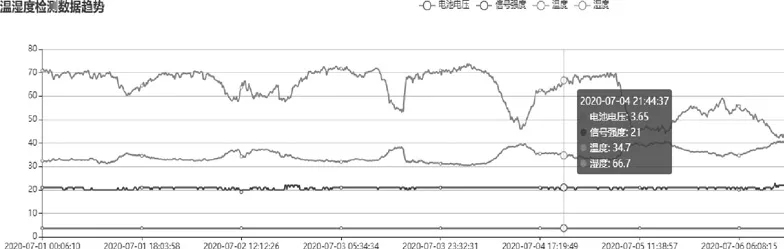

在温湿度数据测试中,将温湿度模块插入接口后,将烧录好程序的NB-IoT模块对接到控制板上,开启远程桌面查看私人服务器,可以看到温湿度系统接收的温湿度数据准确无误。每5 min接收一次温湿度值和PM2.5值,每次只上传一条给服务器。通过对温湿度值和PM2.5值进行不间断收集,发现数据准确率达99.9%。图8、图9分别为PM2.5与温湿度变化图。

图8 PM2.5变化图

图9 温湿度变化图

为验证系统数据的稳定性,收集一天的生产车间数据上传云平台,测试表明,数据传输稳定,各功能模块数据可视化程度较高,工作人员可在网页端或点阵显示屏查看实时数据。基于机器学习训练的配方模型得到的原材料配方比可以很好地解决良品率不足的问题。图10所示为系统机器学习模型生成的原料配方比。

图10 原料配方比

6 结 语

本文设计并实现了工厂的全面智能感知,基于NB-IoT和5G技术将工厂的感知信息和控制端口接入远程数据中心,实现实时在线监控;运用大数据挖掘技术建立质量控制模型,自动配料系统和成型系统在生产中具有节能高效、配料均匀、成型稳定等优点;将数控加工中心、数控车床、自动化装配检测流水线等制造设备接入数据中心,实现工厂全面感知和联网等。

目前该行业机械化程度高,但有部分工作还需人工完成,实现智能制造生产后,可以提高产品品质,使生产能力达到国际领先水平。