一种煤矿用液压阀试验台的液压系统设计*

2021-07-30王松

王 松

(中国煤炭科工集团 北京天地玛珂电液控制系统有限公司,北京 100013)

0 引言

液压阀的质量决定了其应用价值及产品的核心竞争力,因此,测试系统对产品的研发、生产具有重要作用。本文基于现有试验系统,提出了一种更加安全可靠且更智能化的多功能测试系统设计思路,并以此进行测试系统改造,以提升产品的测试能力,为产品研发提供重要依据。

行业内液压测试系统各不相同,主要以能够测试国标要求项目为主,大多较为简单,需进入高压测试区域手动操作调节,效率低且存在安全隐患。本文结合计算机辅助测试技术,利用压力、流量等各类传感器对测试过程进行PID控制,主要实现压力、流量的远程调定,并对测试数据进行分析,以提高测试效率、提升安全等级为目的,设计一种更加智能、安全的测试系统。

1 整体设计

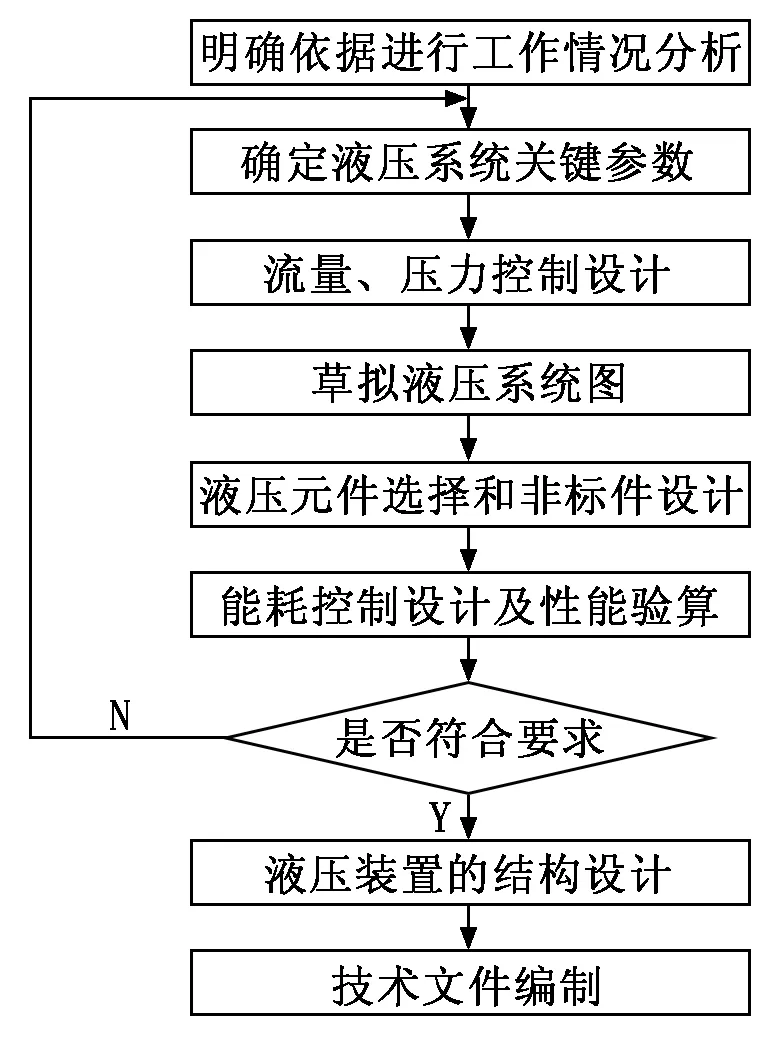

液压系统是液压阀类测试系统的关键组成部分,其设计需要考虑实际工况,满足主要的功能、性能技术要求[1]。测试系统的设计方案流程如图1所示。

图1 液压阀测试系统的设计方案流程

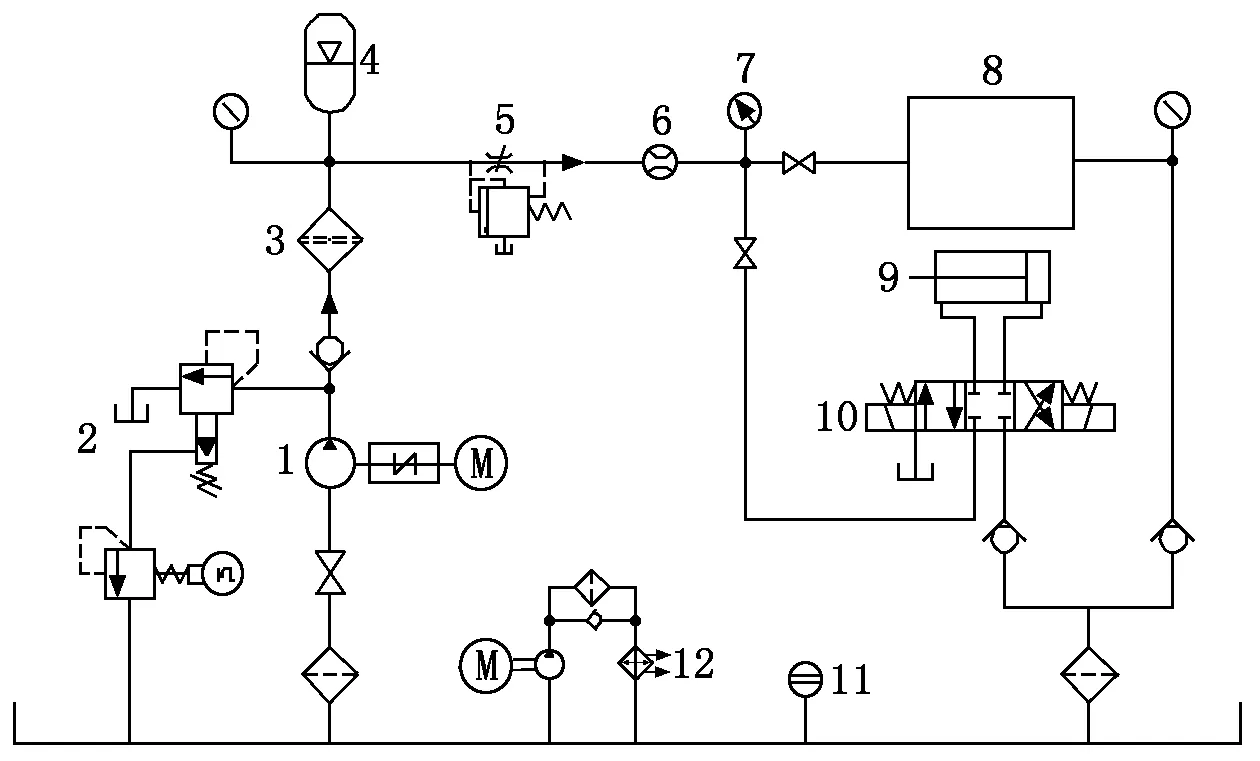

由于液压支架设计技术的发展,对支架用阀的流量、压力要求越来越高,根据实际测试需求本试验系统应具备2 000 L/min、37.5 MPa的试验能力。确定测试系统重要组成部分,草拟液压系统原理图,使其能够按照设计方案进行工作。图2为液压阀测试系统液压原理图。

选择和设计测试系统的泵站、液箱、管路、蓄能器等重要部分,并对其性能进行核算,验证是否能够满足设计要求。

2 设计方案

2.1 测试平台

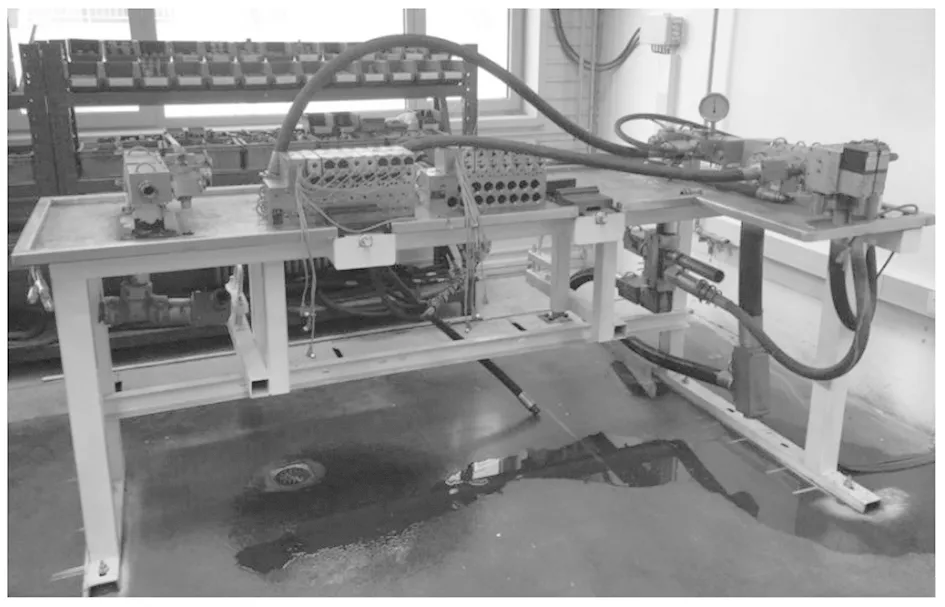

现有测试平台如图3所示,因设计较早已无法满足流量、压力的测试要求。利用原有平台进行改造,主要工作为扩大管路通径、配备多种管路接口、增加油缸及各类传感器等。

图3 现有测试平台

设计一种能满足公称流量的柔性测试平台,配备不同规格进、回接口,以减小系统的阻力损失。根据GB 25974.3—2010对煤矿用液压阀的测试要求,为覆盖安全阀的测试需求,需要在原有测试系统中增加液压千斤顶。如图2所示,当被测阀8为安全阀时,需接入油缸9对安全阀进行增压。

为满足测试系统的总体设计要求,此测试平台接入压力表、压力传感器、流量传感器、噪声传感器、振动传感器等对被测阀进行监控。

2.2 动力源

被测液压产品公称压力为37.5 MPa,根据经验管路损失取1 MPa,最大工作压力为38.5 MPa。现研发阶段的产品流量达2 000 L/min,管路维护良好情况下,泄漏系数取1.1,最大工作流量为2 200 L/min。测试系统泵站公称流量应与计算所需流量相当,但泵站的公称压力应该比系统工作压力高25%,有利于泵站的工作稳定性和寿命[2,3]。

1-泵站;2-远程调压阀;3-高压过滤站;4-蓄能器;5-分流控制阀;6-流量传感器;7-压力传感器;8-被测阀;9-油缸;10-三位四通阀;11-液位计;12-冷却塔

确定动力源为3台公称流量630 L/min、公称压力40 MPa的泵和1台公称流量200 L/min、公称压力45 MPa的泵组成的泵站。

2.3 液箱

按照经验公式确定液箱容积,确定最终设计方案后,再按照散热的需要进行校验[4,5]。

液箱容量V(m3)的经验计算公式为:

V=aqv.

(1)

其中:qv为泵每分钟排出液体容积,m3;a为经验系数。

泵站最大流量为2 090 L/min,经验系数a取7,参考液箱标准容积确定测试系统液箱容积为15 m3。

液压系统工作过程中,除液压阀输出部分有效功外,其余功率损失绝大部分都转化为热能,使液体温度升高[6]。

如果达到热平衡,乳化液温度不再上升,此时,最大温度差Δθ(℃)为:

(2)

其中:K1为液箱的散热系数;K2为管道的散热系数;A1为液箱散热面积,m2;A2为管路散热面积,m2;H为系统的发热功率,W。

泵站功率损失H(W)为:

H=P(1-η).

(3)

其中:P为液压泵的输入功率,W;η为液压泵的总效率,一般取0.8。

液压泵的输入总功率为1 700 kW,在考虑散热时,系统管路可忽略不计。液箱通风好,K1取17,液箱散热面积A1为38m2。

环境温度为θ0,则乳化液温度θ=θ0+Δθ。计算所得乳化液温差远大于设备所允许最高温度,故需要安装冷却设备。

根据使用工况,确定采用闭式冷却塔。其优点为介质不会受喷淋水影响清洁度,能够有效保护设备的运行状态,延长设备使用周期,当环境温度低时,不使用风扇也可降温,甚至无需使用喷淋水,可有效减少能量损耗[7]。

2.4 管路

管道内径d(mm)由下式计算:

(4)

其中:Q为通过管道内的流量,L/min;v为管道允许流速,m/s。

选择标准系列管路,高压管路v取7,计算得内径为80 mm;回液管路v取3,计算得内径为125 mm;主吸液管路v取2,计算得内径为150 mm。

根据GB/T 8163—2008中流体输送用无缝钢管的力学性能选择Q460牌号钢管,其抗拉强度为550 MPa~720 MPa,下面计算液压管道的壁厚。

管道壁厚δ(mm)的计算公式为:

(5)

(6)

其中:p为管道内最高工作压力,MPa;σp为管道材料的许用应力,Pa;σb为管道材料的抗拉强度,Pa;n为安全系数,对钢管来说,p<7 MPa时取n=8,7 MPa≤p≤17.5 MPa时取n=6,p>17.5 MPa时取n=4。

选择标准系列确定测试系统钢管壁厚,45 MPa高压管路钢管安全系数取4,计算得壁厚为14 mm;6 MPa回液管路钢管安全系数取8,计算得壁厚为5.5 mm;2 MPa主吸液管路钢管安全系数取8,计算得壁厚为2.2 mm。

为有效减小系统管路振动,根据经验采用蜂窝型阻尼器,其特殊结构可以使冲击动能迅速转化为热能释放,在所有自由度上都可以实现无延迟减振、无空行程,适用范围广,易于安装,无磨损件,使用寿命长,维护成本低。

2.5 蓄能器

蓄能器在工作时其总容积计算公式为:

(7)

其中:p0为蓄能器充气压力,MPa;V0为相应p0时的气体容积,L;p1为蓄能器最小工作压力,MPa;p2为蓄能器最大工作压力,MPa;m为指数,绝热过程m=1.4;Vw为蓄能器有效容积,L。

在蓄能器总容积V0最小、单位容积储存能量最大的条件下,绝热过程时:

p0=0.471p2.

(8)

蓄能器设计使用最大压力p2=37.5 MPa,计算充气压力p0=17.66 MPa,设计使用最小压力6 MPa。

蓄能器在本系统的作用为当液压执行元件短时间快速运动时补充供液,根据系统流量,Vw取310 L,计算得蓄能器总容积为197 L。根据实际工况和推荐的标准容积,选择2支100 L皮囊蓄能器。

2.6 过滤站

过滤器流量计算公式为:

(9)

其中:Q0为过滤器的流量,m3/s;A为有效过滤面积,m2;x为滤芯的个数;Δp为压力差,MPa;Cv为流量系数,取0.098;η0为液体的动力黏度,MPa·s,25 ℃乳化液的动力黏度为0.893 7 MPa·s。

滤芯的过滤面积越大,过滤能力越强。现单个滤筒的过滤面积为0.18 m2,根据流量(即泵站总流量2 090 L/min)计算所需滤筒个数。滤芯前后的压力差取0.25 MPa,计算得出需要8个滤筒即可满足流量的设计要求。

选用2 500 L自动反冲洗高压过滤站,此过滤站有8个滤筒,公称压力45 MPa,使用25 μm过滤精度滤芯,能够有效过滤杂质。同理,通过计算亦可求得系统中其他类型的过滤装置。

3 结论

本文完成了测试系统的液压部分设计和组成元部件选型,能够满足设计需求,为今后的测试系统建设奠定了理论基础。