基于ANSYS Workbench的标定机承重结构仿真分析

2021-07-30郝登运胡广辉刘静涛

张 贺,郝登运,胡广辉,刘静涛,明 奇

(中船重工海为郑州高科技有限公司,河南 郑州 450000)

0 引言

随着高铁的快速发展,其覆盖里程已达3万公里,但沿途线路的铺设需要投入巨大的人力、物力。吊弦标定机以其可以最大化减轻作业量的特点,在高铁建设行业获得了广泛的应用。本文以某设计型号标定机的承重结构为对象,对其强度和刚度等进行分析。

结构强度的不足,是产品失效的最直接的原因[1]。在以往设计中,仅仅根据设计经验对关键零部件进行强度校核,对于结构的整体强度和刚度,因计算量过大一般不做考虑。随着大型三维软件的应用,我们可以对整体结构的强度和刚度进行详细分析,及时发现设计中的不足,且对缩短研制周期具有明显的意义[2]。本文采用SolidWorks软件对标定机承重结构进行三维建模,采用ANSYS软件对结构进行分析。通过对其在实际工况下的应力应变情况分析,得出整个承重结构的强度和刚度不足,之后对模型的结构进行优化设计,再次对结构进行仿真分析,得出优化后的结构满足设计要求,从而为后期对结构进行更精确的优化设计提供参考和依据[3]。

1 标定机承重结构有限元分析

1.1 建立模型

根据设计指标要求,确定标定机承重结构框架,如图1所示。整体结构采用工字钢和角钢焊接而成,四周采用钢板铺设的方式而成,其整体结构的长、宽、高为2 800 mm×1 600 mm×610 mm。其中,支撑架的作用是固定标定机上的伸缩结构,承重梁承担整体重量,连接架的作用是将车体的框架、承重梁及支撑架连接为一体,加强筋对整体结构进行加强。承重梁和支撑架采用工字钢焊接而成,连接架和加强筋主要采用角钢材料,根据实际要求,对框架进行力学分析时四周焊接材质为45钢的面板。

1-承重梁;2-连接架;3-支撑架;4-加强筋

利用SolidWorks软件建立承重结构框架模型,通过数据无缝连接口将保存好的.STEP文件模型导入到ANSYS分析软件中,对标定机承重结构进行工作载荷下的应力和变形仿真分析,进而得到整体框架的应力应变情况及总体变形情况[4]。为了提高分析效率,在建模时忽略了对整体结构影响不大的零部件,同时,在分析中设定各结构件本身无缺陷,且焊接后无残余应力发生[5]。建好后的标定机承重结构框架三维模型如图2所示。

图2 标定机承重结构框架三维模型

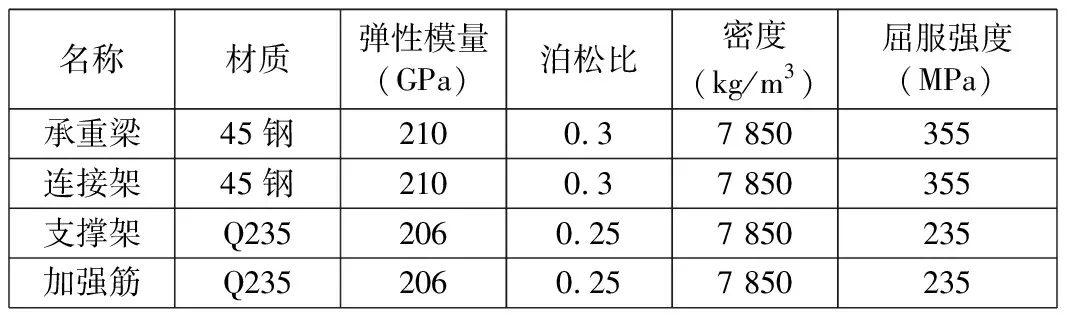

1.2 赋予材料特性

在ANSYS Workbench分析软件中新建一个static structural的结构静力学分析模块,导入格式为.STEP的三维模型。通过分析模块中的engineering data材料数据库,对框架的不同结构赋予相应的材料特性[6]。框架结构主要选用两种常用的材料:45钢和Q235。各材料物理特性如表1所示。

表1 材料物理特性

1.3 划分网格

在ANSYS Workbench中划分网格,以四面体网格单元为主体网格单元。为确保网格质量良好,满足可以精确分析的要求,采用MultiZone的方式划分网格,Element Size最大尺寸为30 mm,同时transition采用slow的方式。整体框架模型的网格划分如图3所示,共有274 462个网格单元、576 576个节点。

图3 框架模型的网格划分

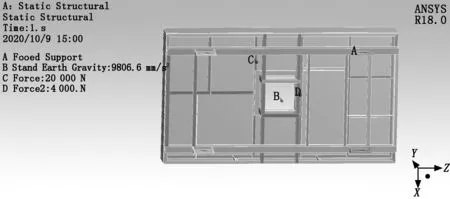

1.4 设定边界条件和载荷

依据实际情况对模型添加约束和载荷,如图4所示。根据静力学分析时的受力状况,对四处安装车轮的位置(即A处)进行固定约束。框架采用焊接结构,对各零部件之间的接触方式均采用Bonded连接。框架结构的设计载荷为2×104N,施加在C处,在对结构进行分析时,将载荷均匀分布在覆盖于框架上的面板上,同时在B处施加向下的Standard Earth Gravity,中间支撑架上承受标定机上伸缩装置的向下的4 000 N的重力,位于D处。

图4 框架受力及约束图

2 结果分析

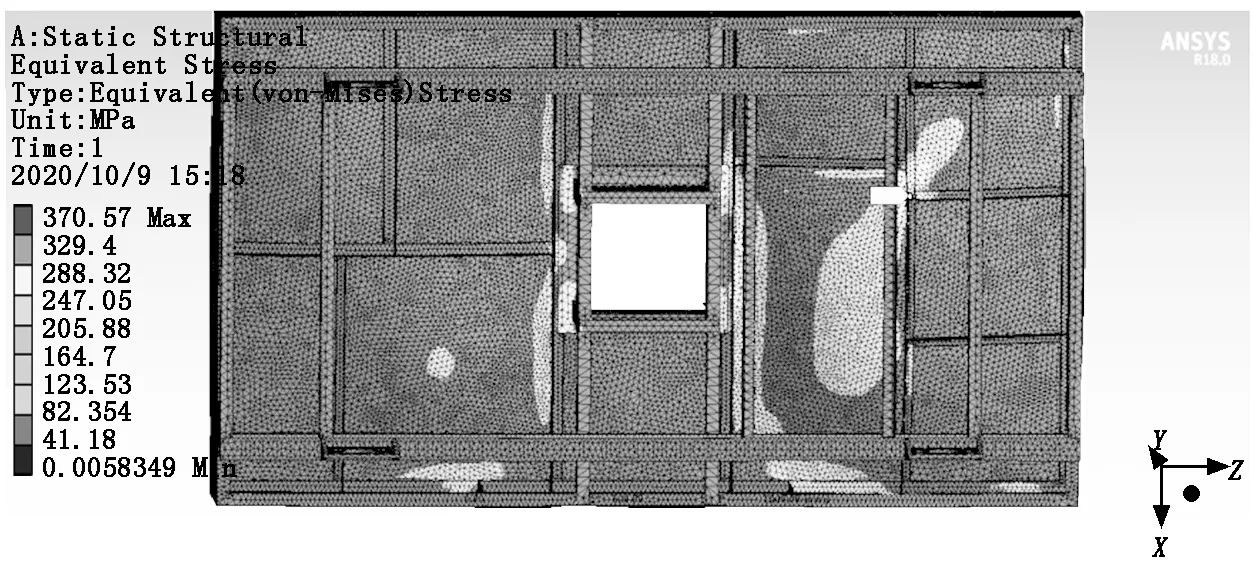

对框架结构进行分析求解,得到的总体变形和等效应力云图分别如图5、图6所示。

从图5可以看出,框架的最大变形量为13.23 mm,高于设计指标的3 mm最大变形量要求,不满足设计指标要求;从图6应力分布云图看出,最大应力值位于连接架和加强筋的连接处,最大值为370.57 MPa,大于45钢材料的屈服强度值355 MPa,也不满足设计要求。

图5 框架总体变形云图

图6 框架等效应力云图

由框架结构的总体变形云图和等效应力云图可知,整体框架结构的强度和刚度偏弱,导致整体结构的变形量较大、最大应力值偏高,需要对框架结构进行优化,以增加连接架和加强筋的强度和刚度。

3 改进分析

对原框架结构进行分析发现,原连接架跨度过大,且加强筋数量偏少。为增加框架结构的强度和刚度,在纵向的连接架和承重梁之间增加竖直方向的承重连接梁,同时增加加强筋的数量,对原模型进行修改后的结构如图7所示。

对优化后的框架进行同样外加载荷条件下的静力学仿真分析,得到的变形云图和等效应力云图如图8、图9所示。由图8可知,优化后的框架最大变形量仅为2.71 mm,相比优化前变形量减少了79.52%,满足设计指标的最大变形量小于3 mm的要求。由图9可知,框架结构的最大等效应力为284.33 MPa,位于承重梁上且和连接架相连接的部位。最大等效应力相对承重梁材料最小屈服强度355 MPa的安全系数为1.25,且此最大应力为应力集中现象造成,故优化后结构满足设计指标要求,且最大等效弹性应变较小,说明优化后的框架结构满足实际生产及极端工况下强度和刚度需求。

图8 优化后的框架变形云图

图9 优化后的框架等效应力云图

框架优化前、后的应力、应变及变形情况的详细数据对比如表2所示。从表2中可以看出,结构加强后的强度和刚度均有明显的增加,相应的变形量和优化前相比均有明显的下降,达到对结构优化的目的。

表2 框架优化前、后数据对比

4 结论

本文采用ANSYS有限元分析软件对标定机承重结构框架结构进行静力学仿真分析,模拟了在实际工况下的受力变形情况,分析结果显示框架的最大变形量及最大应力值均未满足设计指标要求,说明整体框架的强度和刚度偏弱,需要进行加强。之后对结构进行优化加强,通过再次分析对比,发现整体变形量相较之前减少了近79.52%,仅有2.71 mm,满足设计指标要求;最大应力值为应力集中造成且为284.33 MPa,满足选用材料设计指标要求,基于此,说明优化后的结构满足设计指标中的强度和刚度要求。通过此次对结构的分析—优化—再分析的过程,为后续在结构上更加精确的优化分析提供了参考,具有很好的工程实际意义,同时对减少设计缺陷、提升产品质量及控制成本都有很好的工程意义。