一种PLC气动控制系统的联合仿真方法与实现

2021-07-30孙光宇

孙光宇

(东北电力大学 机械工程学院,吉林 吉林 132000)

0 引言

随着社会的进步与科技水平的提高,自动化生产逐步成为基本要求与发展趋势。气压传动技术凭借其具有的安全清洁、高速高效、易维护、成本低等优势,逐渐成为生产过程自动化及机械化最有效的手段之一,在轻工业机械设备尤其在非标自动化设备中得到广泛应用[1]。目前PLC技术的发展已经取代了传统继电器接触器控制系统,可以对更加复杂的系统进行控制。PLC通过对相应电磁阀的控制,使气缸、气动马达等元件有序执行动作,从而完成各个生产工序。

气动回路的搭建相对复杂,为了缩短开发周期节约设计成本,可通过仿真的方法验证设计方案的可行性。本文将对目前常用的两款仿真软件FluidSIM和PLCSIM在使用过程中的优点及不足进行分析,提出一种更加直观可靠的仿真方法。

1 方案的提出

1.1 软件介绍

STEP7是德国西门子(SIEMENS)公司开发的一款PLC开发软件,可以对西门子PLC进行硬件组态设置、程序编写及仿真等操作。PLCSIM是西门子公司开发的PLC模拟软件,可以在STEP7的环境下对PLC硬件进行模拟,没有真实PLC也能够对程序运行情况进行监控仿真。

FluidSIM-P是德国费斯托(Festo)公司开发的一款气压传动教学软件,包含有丰富的气动元件及电气元件。通过使用该软件,用户可以较容易地绘制出气动回路及电气控制回路,并进行测试及模拟仿真,可以较直观地看出气动系统气体流动路径、压力参数以及各执行元件的动作情况,为气动系统的开发提供了便捷工具[2]。

1.2 存在问题

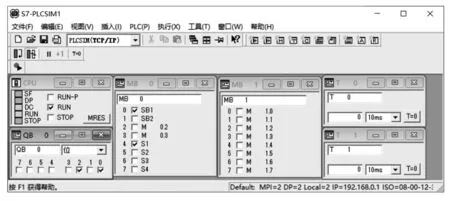

上述两个软件可以对气动回路以及PLC控制系统进行仿真,但在使用过程中仍存在一些不足之处。PLCSIM操作界面如图1所示,在PLCSIM软件PLC仿真界面中,通过对变量的勾选改变端口状态来模拟外部设备的信号输入,这种方式操控性较差并且显示效果不明显,而在实际自动化设备中常存在多个动作快速进行切换,通过操作者手动点击改变变量的方式对PLC进行操控,不能准确地掌握动作时序,若考虑不周全还会遗漏实际工作时的触发动作,使仿真结果的可靠性大大降低。

图1 PLCSIM操作界面

使用FluidSIM-P软件对气动回路进行仿真时,需要对相应的电磁阀进行控制,若手动控制各个电磁阀模拟PLC动作,将同样存在操作不方便、时序不准确、可靠性低的问题。

1.3 解决方案

针对两款仿真软件在仿真中存在的问题,提出将两款软件联合进行仿真的方案,使两款软件数据进行交互,通过PLCSIM软件模拟PLC对气动系统进行控制,由FluidSIM-P根据PLCSIM的控制执行相应的操作,还可将传感器的信息返回给PLC,从而对气动系统的运行情况进行更加真实的仿真,可有效避免因操作人员的不当操作造成的仿真差错,使仿真结果更加符合实际工作情况[3]。

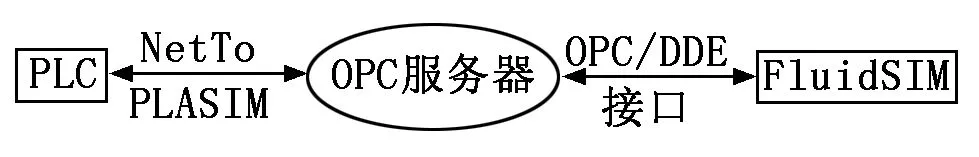

应用于过程控制的对象链接与嵌入技术,简称OPC(OLE for Process Control),是工业控制设备与控制软件间的一种标准的数据访问规范,包括OPC服务器和OPC客户端。OPC客户端与服务器通过标准接口进行连接,客户端将数据上传到服务器或从服务器下载数据,从而实现工业控制系统应用程序之间的通讯[4]。数据交换过程如图2所示,将OPC服务器作为数据交换的中间环节,则可以将PLCSIM软件中的数据与FluidSIM软件中的数据进行交换,从而实现两个软件的联合仿真。

图2 数据交换示意图

FluidSIM软件为我们提供了OPCDDE接口,支持OPC通讯或动态数据交换(DDE),可连接到OPC服务器获取控制信息,但PLCSIM自身无法将数据传输到OPC服务器上,需要借助西门子官方提供的网络连接辅助工具NetToPLCSIM,使用该工具即可将PLCSIM的数据发送到OPC服务器。OPC服务器可以使用KEPServerEX软件进行搭建。

2 仿真环境搭建

本次测试使用软件环境为:Win10 64位操作系统,FluidSIM-P v3.6、STEP7 v5.6、NetToPLCSIM v1.2.1.0及KEPServerEX 6。

设置方法如下:

(1) 在STEP7软件中对PLC组态网络进行设置,并将PLCSIM仿真组件中的网络与PLC组态网络均设置为TCP/IP连接,使PLCSIM能够正常工作。

(2) 在NetToPLCSIM工具中添加PLC站点信息,其中网络IP地址选择计算机本地IP地址,PLCSIM IP地址选择虚拟PLC的IP地址,点击工具栏中“Get Port 102”连接到以太网接口,下方信息栏中显示“Port 102 OK”则表明连接正常。

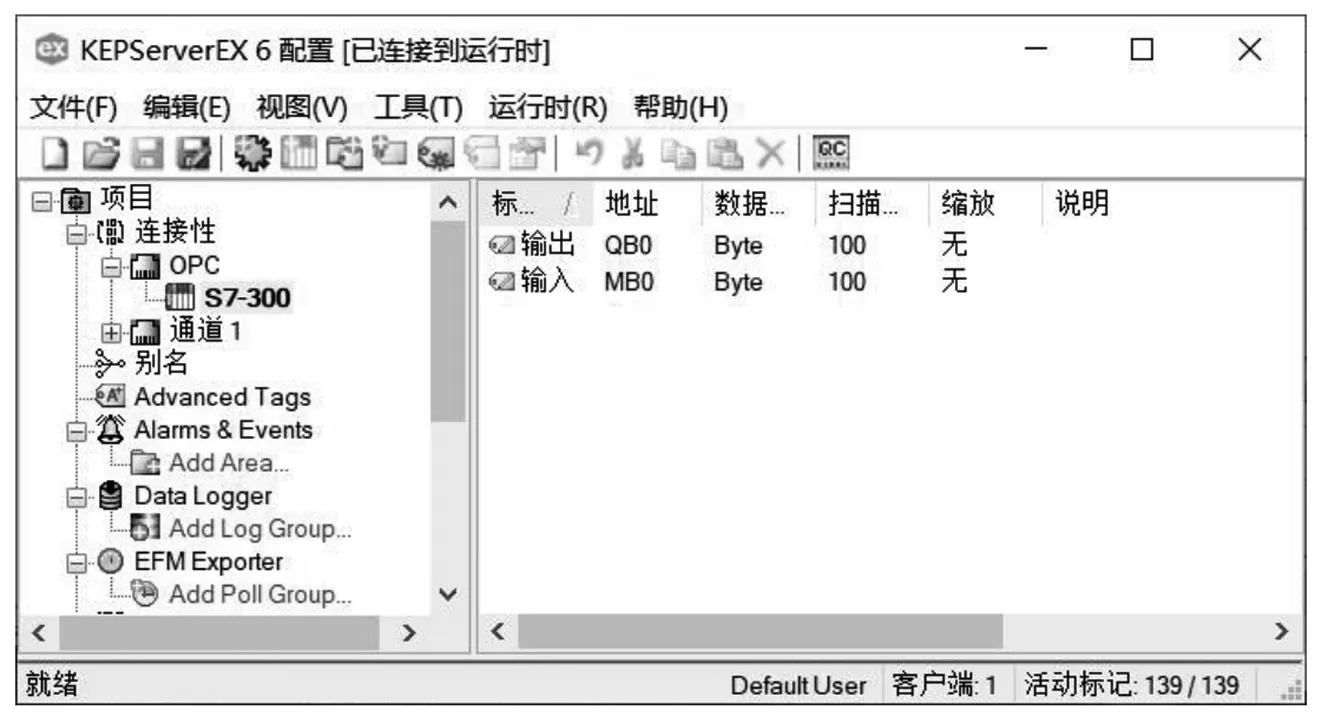

(3) 在KEPServerEX软件中搭建OPC服务器,建立通道添加PLC设备并将通道IP地址及设备标识ID均填写计算机本地IP,并根据PLC变量地址将需要交换的数据信息添加到OPC服务器中,添加标签后如图3所示。此时点击KEPServerEX软件上方OPC Quick Client按钮可以查看当前PLC变量与连接状态。

图3 KEPServerEX6界面

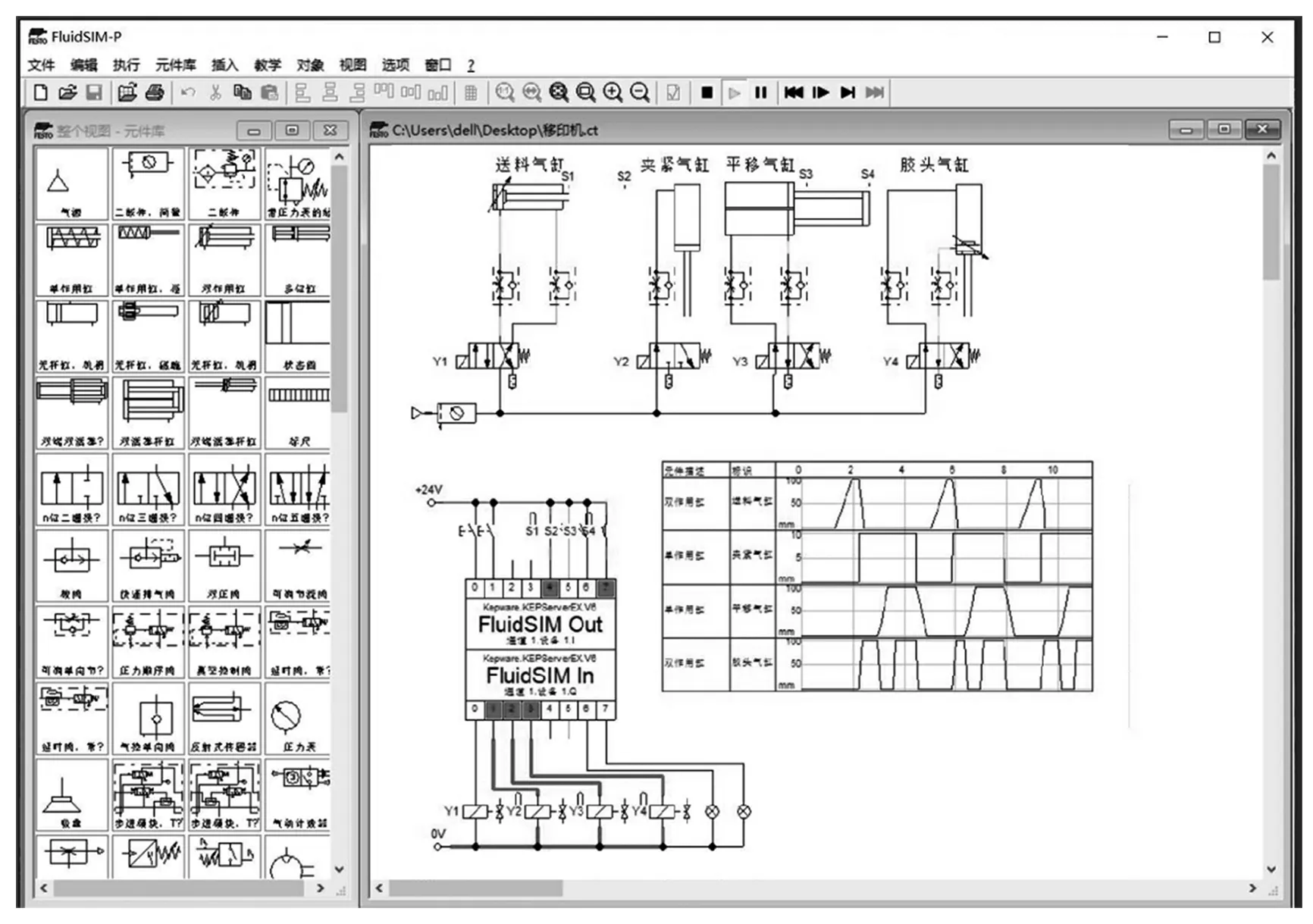

(4) 在FluidSIM-P软件中绘制气动原理图,添加OPC/DDE接口并选择为OPC模式,连接电气控制元件,将端口连接到已搭建的服务器选择要交换的数据。FluidSIM-P软件中的“FluidSIM In”接口相当于PLC输出端,应与执行器相连;“FluidSIM Out”接口相当于PLC的输入端,应与传感器或按键相连。

(5) 在PLCSIM中开始运行虚拟PLC对气动系统进行控制,FluidSIM-P将根据控制完成相应动作,得到联合仿真的效果。

3 实例分析

以自动移印机气动控制系统为例对联合仿真的方法进行测试,仿真测试界面如图4所示。经过仿真测试,PLCSIM能够将PLC端口状态上传到OPC服务器,FluidSIM-P中的OPC接口可以根据PLC端口状态对电磁阀进行控制,并将行程开关等传感器信号正确发送给PLC。测试过程中,根据气缸运动情况可以直观看出PLC程序存在的问题,可准确发现问题并根据现象进行修改。气动系统按照PLC编写的程序正常运行,气缸有序动作,与预期效果一致,仿真结果能够对真实工作情况进行反映。

图4 仿真测试界面

4 结论

本文介绍了一种PLC气动控制系统的仿真方法,并通过实例测试进一步验证了该方法的可行性。该方法通过使用KEPServerEX软件搭建OPC服务器实现PLC仿真软件与FluidSIM-P气动仿真软件的数据交换,实现了PLC控制系统与气动回路的联合仿真,能够更加直观清晰地反映出PLC对气动回路的控制效果,相比较两个系统单独调试提高了设计效率,使仿真结果更加符合真实使用情况,确保了仿真结果的可靠性。该仿真方法可为气动设备开发人员提供一种经济高效的开发途径,具有一定的参考价值。