门式起重机的安全检测和安全评价分析

2021-07-30董福盛

董福盛

(山西省检验检测中心 特种设备检验技术研究所,山西 太原 030006)

0 引言

门式起重机是工业上广泛使用的一种特种设备,只要在设计、制造、安装、运行的任何一个环节出现问题都可能发生财产损失、人身伤害等安全事故。因此,起重机械作为一种特殊设备进行管理。据有关资料统计,造成伤害事故的起重机械主要集中在门式起重机、流动式起重机、电梯和塔式起重机,伤亡事故占事故总数的80%。尤其是门式起重机和流动式起重机,事故发生频率最高,占起重机械伤亡人数的49%。

门式起重机安全管理的重点是整个门式起重机系统的安全,应从确保门式起重机的安全状态、操作人员的安全行为、建立安全管理规章制度三个方面来考虑。根据有关法律法规和技术标准规范,门式起重机的设计、制造、生产和使用应当采取制造、使用单位自检和国家有关部门安全监管相结合的方式进行检查。

在门式起重机安全检查中,最大的问题是如何确定起重机的检测项目,保证起重机正常运行。目前,使用单位和检验检测单位基本是按照TSG7015、GB3811及GB6067和一些企业标准、行业标准及现场工作环境条件来选取其中对起重机的使用和故障及安全有直接影响的项目作为起重机械的安全检测项目。然而通过研究发现:①所有的检测项目都是费时低效的;②有些检测项目不检查又恐影响安全。这两个问题的核心是无法解决门式起重机整体的安全性能。确定检测项目的途径应是根据现场使用条件、结合使用的频率和工况,通过不定性和不定量分析某一故障或不安全因素。例如,门式起重机超载斜拉歪吊,导致吊钩和重物掉落伤人并损毁财物,在分析的过程中,如果对整个小车系统进行分析,将小车架发生断裂这种事故考虑在内,则其按照严重程度等级划分为一级,但从临界重要度和概率重要度系数看,这种可能几乎不存在,那么也就没必要考虑这种可能性。

1 门式起重机的安全检测分析

1.1 安全检测的项目及方法

1.1.1 安全保护检测的项目

安全保护检测的项目有:制动器的设置及其零部件、高度限位器、行程限位器、抗风防滑装置、起重量限制器、防碰撞装置、报警装置、缓冲器及端部止挡、急停开关、连锁保护装置、风速仪、防护罩及防护栏、电缆卷筒终端限位装置、偏斜限制装置、防倾翻安全钩等。

1.1.2 门式起重机的性能试验

根据有关标准对门式起重机进行性能试验的情形有:①经过新安装、重大修理及改造过的门式起重机,在施工结束后,交付使用单位前;②经过重大事故、不可预测的暴风、大地震等情形,可能造成整体或局部结构的强度、刚度、稳定性等受到损害的门式起重机;③闲置时间超过一年以上的门式起重机在重新使用前。

门式起重机的性能试验内容包括空载试验、额定载荷试验、静载试验。

(1) 空载试验:控制系统、操作系统、安全保护装置动作准确可靠,各机构运行平稳、动作正常,能实现规定的功能和动作无异常现象。

(2) 额载试验:根据额定起重量试验,检查制动下滑量是否在允许范围内,挠度是否符合要求,主要零部件有无损坏情况。

(3) 静载试验:按照125%的额定起重量进行载荷试验,检查主要受力结构件有无永久变形、有无裂纹,起升机构、运行机构连接处有无损坏的情况。

1.1.3 经常性检查

经常性检查应根据工作频率、环境情况确定检查周期,但不能少于每月一次。一般包括:①起重机在通常状态下的技术特性;②吊物装置、吊钩滑轮组及防松脱装置;③制动器零部件的磨损情况和整体的刹车性能;④钢丝绳的伸长、磨损、变形、断丝和端头的固定情况。

1.1.4 自我检查

自我检查应根据工作频率、环境、温度等情形确定检查周期,但不能少于每年一次。包括:①金属结构的焊接接头是否有裂纹、锈蚀等情形,螺栓等连接是否牢固可靠;②动力系统运行情况和控制装置的安全状态等;③指示装置的可靠性和精度。

1.2 安全检查中应重视的几个问题

1.2.1 检测人员的自身安全防范和风险规避意识

(1) 强化检测人员自我安全保护意识,做好各项准备工作。

(2) 高度重视现场安全管理,对现场人员和设备进行有效控制,对现场配合人员进行安全教育。

(3) 以安全为中心,合理安排检测程序,避免未发现的安全隐患引发事故。

(4) 严格执行安全要求,充分考虑检测过程中的潜在风险因素,特别是一些不可预见的危害,防止事故发生。这就要求检测人员积累经验,提高专业技术水平,充分了解设备的结构和各机构的功能。

1.2.2 门式起重机安全管理重要性

门式起重机事故的直接原因一般有设计不当、制造质量(包括原材料质量)、使用中的非法操作、拆装顺序不当等。但在某些情况下,安全生产管理不善、操作人员安全意识淡薄,往往是事故发生的主要原因。因此,在设计、制造质量等日益得到保证的情况下,使用单位的安全管理工作应该予以加强,按期进行维护保养,健全档案,完善操作规程,司机指挥要持证上岗,对年代较长的起重机械应及时更换淘汰,这都对预防事故发生起着决定性的作用。

1.3 检测中常见的设备缺陷

1.3.1 门支撑腿内侧与主梁连接处焊缝缺陷

焊缝缺陷有疲劳裂纹和焊接缺陷,疲劳裂纹肉眼很难发现,只有进行无损检测时才能够发现裂纹情况。连接处的焊缝为重要焊缝,焊接缺陷是指焊接接头部位在焊接过程中形成的缺陷,焊接缺陷包括气孔、夹渣、未焊透、未熔合、裂纹、凹坑、咬边、焊瘤等。

1.3.2 钢丝绳的缺陷

钢丝绳在起吊重物的过程中直接承受拉力,在滑轮处承受弯曲应力和压力,受力情况复杂,由于周期性的作业往往在局部会产生大量的缺陷:断丝、绳股断裂、绳径因绳芯损坏而减小、外部磨损、弹性降低、内外部腐蚀、波浪形、笼状畸变、绳芯或绳股挤出/扭曲、钢丝挤出、绳径局部增大、局部压扁、扭结、弯折、受热或电弧引起的损坏等。

1.3.3 制动器的缺陷

门式起重机制动器的可靠性试验是安全检测的重要内容,为保证使用安全,制动器的设置和种类也不尽相同,常用的有锥形制动电机直接制动和块式制动器制动两种,常见的缺陷一般有以下几种:①故意调松制动器,大车行走的过程中溜车严重,制动主要靠反向行车来实现;②磁铁线圈或电动机绕组烧损,推动器推力达不到松闸要求或无推力;③弹簧出现塑性变形且变形量超标或断裂;④构件出现影响性能的严重变形、主要摆动铰点出现严重磨损,并且磨损导致制动器驱动行程损失超标;⑤制动衬垫磨损超标;⑥制动轮磨损超标或者有油污。

1.3.4 电气的缺陷

门式起重机的电气系统相对简单,但是电气系统的动力和控制出现缺陷和故障对安全生产影响巨大。一般的常见缺陷有:①继电器的结构、特性及动作、接触、误用导致的失效;②接触器触头灭弧系统故障、电磁系统故障、绝缘击穿或相间短路及机械故障;③金属结构和电气的接地缺陷等。

2 门式起重机的安全评估分析

针对现有的评价方法存在灵活性差、缺乏综合性、过分依赖传统的主观臆断等缺点,将模糊数学的概念引入多属性评价中,使多属性评价更具针对性,更好地满足决策者模糊思维的特点,建立灵活的评价模型。

2.1 门式起重机安全评估软件开发

根据一些理论知识,开发了门式起重机安全评估软件。软件采用模块化组织形式,通过模块划分进行各项功能评价和计算,主要包括运算模块、模糊计算模块和数据保存模块。软件评估的主要步骤如下:

(1) 填写门式起重机基本参数,包括额定起重量、起升高度、起升速度、工作级别、大车运行速度、小车运行速度。

(2) 组织专家对一级指标进行评价,将评分保存到相应的表格中。

(3) 执行一个综合模糊分析模块,读取每个专家对每个一级指标的评价结果,并通过模糊计算获得各个一级指标的评价水平和门式起重机的综合评价水平。

2.2 安全评价指标体系的确定

以689台门式起重机为研究对象建立安全评价指标体系。三年来689台门式起重机检测中发现的隐患问题统计见表1。

表1 689台门式起重机隐患问题统计

2.3 安全评价因素体系

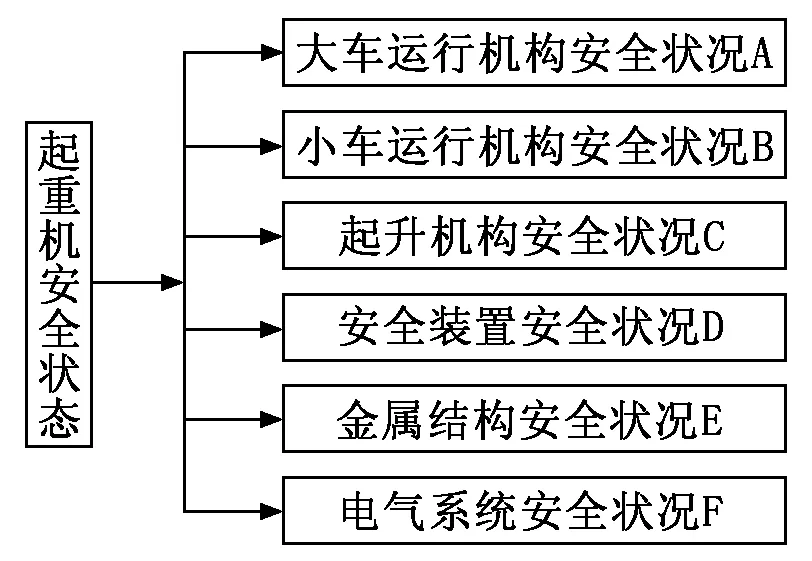

门式起重机系统的安全性评价非常复杂,很难用精确的数学模型来量化,选择合适的安全评价模型是必要的。首先,对影响系统安全性能的因素进行收集和分级,本文的划分方法是根据多年的安全管理经验总结出来的,即系统的组成部分主要包括对安全起主要作用的因素,而不包括次要因素。门式起重机安全评价因素体系如图1所示。

图1 门式起重机安全评价因素体系

3 结束语

在门式起重机检验检测中,使用环境、设备状况各不相同,每一个零部件的故障率也没有准确的判断标准,仅能通过事故数据库和专家经验来辅助判断。针

对门式起重机事故频发,缺乏完善的监督机制和统一有效的评价方法,在总结各种可行的安全评价方法优缺点的基础上,建立了门式起重机两级评价模型,开发了基于VB的门式起重机安全评估软件,为合理、准确地评估门式起重机的安全状况提供了新思路。