飞机清洗车后支腿结构优化设计

2021-07-30丛日平

肖 超,李 伟,邵 腾,丛日平

(山西航天清华装备有限责任公司,山西 长治 046000)

0 引言

飞机在日常飞行中,表面经常会接触到风沙、灰尘、烟雾、酸雾等污染物,这不仅影响飞机的外观,而且会对飞机表面造成不可逆转的腐蚀伤害。飞机表面清洗作业已经成为飞机保养过程中的一个重要环节[1]。

支腿是飞机清洗车的重要部件之一,应满足强度、刚度和模态性能的要求。当一定的外载荷施加于该飞机清洗车时,其支腿系统产生的结构变形会在输出端累积放大,支腿刚度大小会对末端定位精度、轨迹运动精度、控制精度等产生影响。当支腿刚度不足时,系统零部件会由于弹性变形过大而导致末端执行工作器的稳定性降低、性能变差,严重时可能造成其薄弱环节的损坏。因此,有必要对支腿结构进行刚度分析。

为减小支腿重量和焊缝数量,本文利用有限元软件对飞机清洗车后支腿结构进行了优化设计,并分析了优化方案的合理性。

1 后支腿结构分析

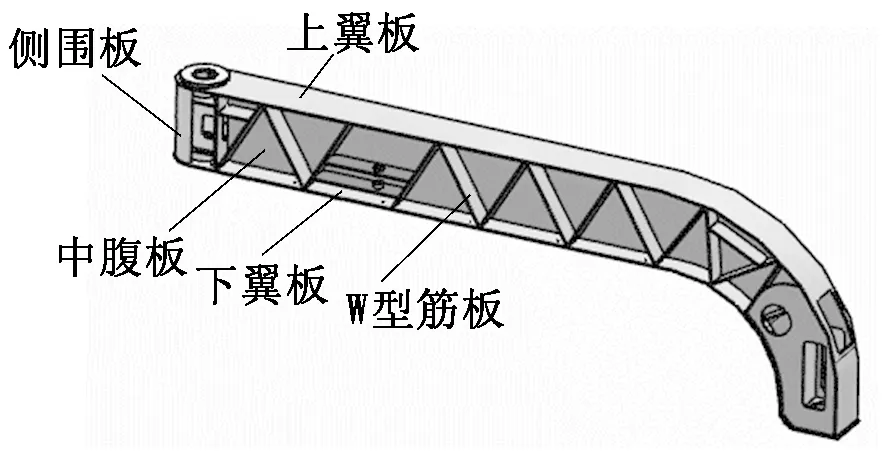

利用UG软件建立后支腿三维模型,如图1所示。

图1 后支腿模型

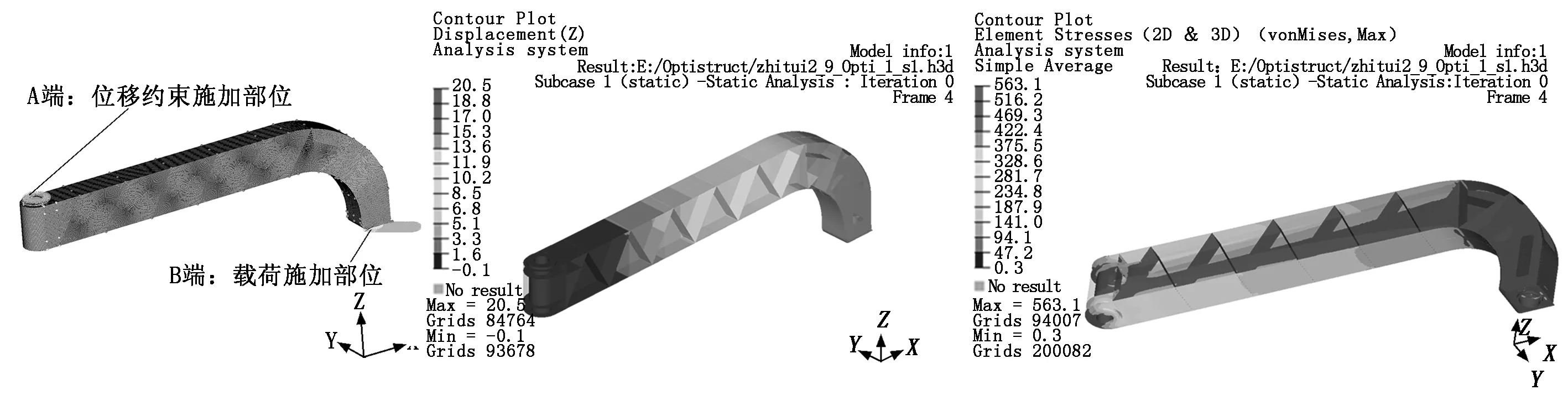

将后支腿三维模型导入有限元软件[2,3]中,添加A端上表面Z方向的移动约束以及A端内孔沿X、Y方向的移动约束;在B端施加沿Z方向的9 t集中力载荷;采用10 mm大小的网格划分模型。后支腿有限元模型如图2所示。

用有限元软件对后支腿进行刚度分析并求解,获得的位移和应力云图如图3和图4所示。

图2 后支腿有限元模型 图3 后支腿Z向位移云图 图4 后支腿应力云图

由图3和图4可知,该后支腿结构存在如下问题:

(1) 后支腿尾部Z方向存在较大的弹性变形(最大位移为20.5 mm),对整体系统的位姿调平、末端执行器轨迹控制精度有不可忽略的影响。

(2) W型筋板所承受的最大应力值(50 MPa)远远小于材料本身的许用应力强度值,造成材料的浪费,并加重了支腿重量。

(3) W型筋板、内部加强筋板数量过多,导致焊缝类型多、焊接工作量大,且焊接工艺性较差。

(4) 侧位板仅在外侧施焊,当支腿受力变形时起不到分担载荷的作用,而且存在凹凸变形。

2 后支腿结构优化设计

后支腿是一个典型的承受重载荷的焊接结构件,如何优化结构,减少焊缝数量,同时满足刚度和动态载荷性能要求是后支腿优化设计的重要内容,通过有限元软件,在质量一定的情况下,通过设计合理的结构模型、选择合适的板厚构件来优化后支腿结构。

2.1 优化模型的建立

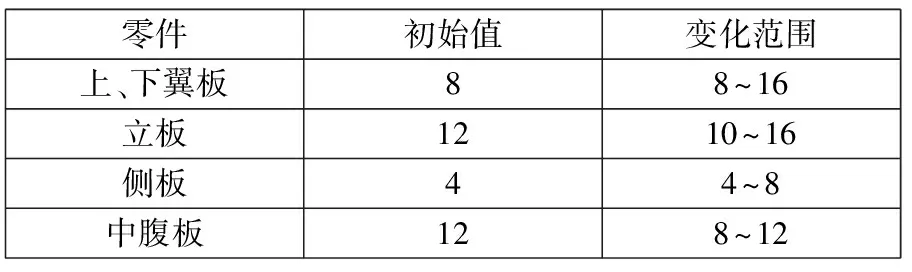

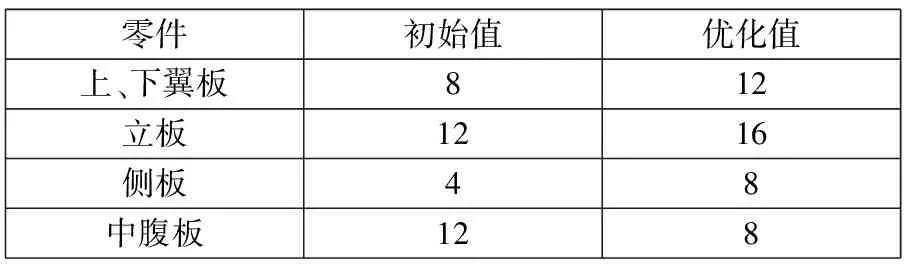

在有限元软件中建立后支腿优化模型,定义如表1所示的设计变量及取值范围,不断调用有限元软件进行仿真分析并得到最优解。各零件板厚优化值如表2所示。

表1 设计变量值 mm

表2 各板优化值 mm

2.2 优化结果

在后支腿重量一定的情况下,以系统应力值最小为优化目标,通过迭代计算后得到优化后的后支腿静力学分析结果,如图5和图6所示。

由图3和图4与图5和图6对比可知,优化后的支腿结构具有以下优点:

(1) 后支腿尾部Z轴方向的弹性变形由20.5 mm减小到15.8 mm。

(2) 最大应力值由563 MPa减小到360 MPa,安全系数大幅增加,系统承载能力增强。

2.3 最终的结构模型

最终确定的后支腿结构如图7所示。

(1) 内部W型筋板转化到外围侧板上(侧板厚度变大),焊缝数量显著减少,降低了加工成本。

(2) 支腿转轴处添加贴板来改善局部应力值过大;尾端添加加强筋以增强其抵抗弹性变形的能力。

(3) 侧板板厚由4 mm加厚为8 mm,具有分流承载功能,加强了整体刚度性能。

(4) 两个侧板之间添加横撑管,防止侧板凹凸变形过大。

3 结语

本文将有限元分析应用于支腿结构部件的研发设计当中,在研制初期对其进行静力学分析并根据仿真结果对其结构进行优化设计,可以提高材料利用率,大大缩短产品的开发周期,降低研发成本。