折弯机静态分析与结构改进设计*

2021-07-30陈敢

陈 敢

(扬州市职业大学,江苏 扬州 225100)

0 引言

数控折弯机是比较常见的锻压机械,其主要功能是将金属材料变成所需要的几何形状[1,2]。目前数控折弯机在我国有了较大的发展,有许多公司进行了数控折弯技术的研究开发,其中黄石锻压机床厂生产出了数控三点板料折弯机,而上海新力机械厂生产出了WD67K02-100/3200系列数控板料折弯机[3]。虽然国内不断致力于折弯机的研究,并且取得了不俗的成绩,但与国外著名的折弯机公司相比较其开发的产品还有一定的差距,在产品的性能和质量上还需要不断的提高改进[4]。

1 数控折弯机结构介绍

本文所研究的折弯机主要是由机身、油缸、滑块、工作台以及上、下模具组成,其主要参数为:滑块长度3 200 mm,滑块厚度40 mm,滑块行程200 mm;油缸活塞直径150 mm;工作台外形尺寸(长×宽×高)为3 200 mm×800 mm×400 mm。

1.1 建立有限元模型

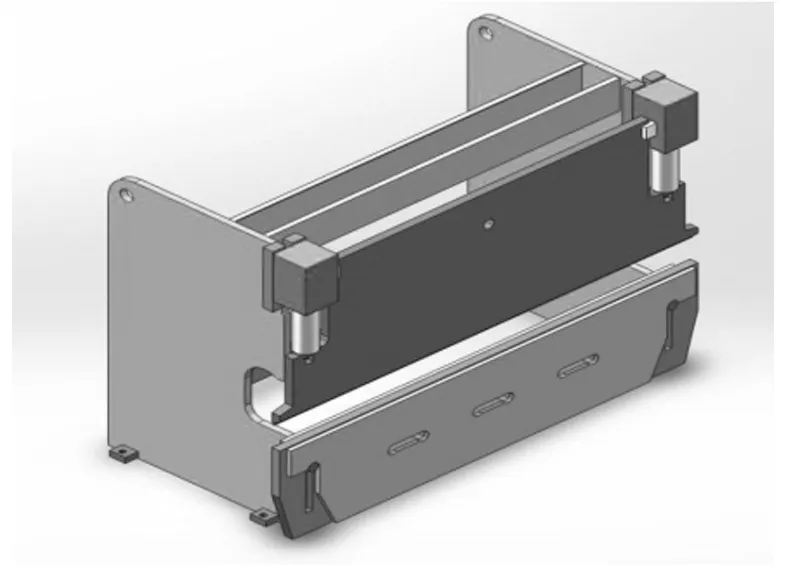

本文运用SolidWorks软件建立数控折弯机三维模型,然后导入到Workbench有限元分析软件中。根据折弯机的工作情况及结构特点,对折弯机三维模型作出以下简化处理:①忽略一些小孔和尺寸细小的部分;②将底板地脚螺栓固定视为刚度无限大,将地脚螺栓与地面看作固定约束;③由于导轨和滑块之间没有力,因此将导轨作为自由面;④将焊件和锻件的强度假设为相等[5]。简化后的折弯机三维模型如图1所示。

图1 简化后的折弯机模型

1.2 划分网格

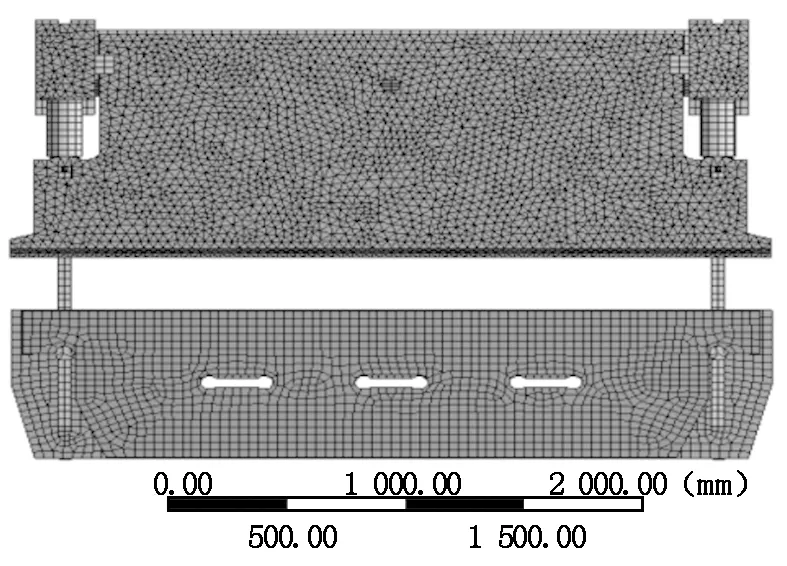

由于折弯机的机身一般是由板和壳组成,在受力过程中基本变成拉压状态和弯曲状态两种形式,因此可选择壳单元或者板壳单元。但是这种类型的单元,它们的节点自由度是不一样的,同时不同材料的连接度也是不一样的,因此选择壳单元建立有限元分析不现实,所以选取自动划分网格的方法。网格划分后折弯机机身有限元模型总共有169 950个单元。图2为机身有限元网格模型。

图2 机身有限元网格模型

1.3 边界约束和载荷施加

折弯机在工作时,通常机架是被固定的,因此将机架的地面设置为固定约束;在折弯机折弯过程中,滑块做上下往复运动,但滑块在左右、前后方向不运动,因此对接触部位左右、前后方向采用固定约束,上下方面采用线约束。

本文研究的是折弯机在满载100 t状态下的变形和应力情况。从实际工作条件中得出折弯机的受载通常分为以下3种工况:①工况一,工件全长,即3 200 mm;②工况二,工件中置,工件长度为全长60%即为1 920 mm;③工况三,工件偏置,工件长度为全长60%即1 920 mm。由数控折弯机参数可知,单个液压缸的满载压力为50 t。工况一时工作台台面的压力为5.1×106N/m2;工况二时工作台台面的压力为8.5×107N/m2;工况三时工作台台面的压力为8.5×107N/m2。工况一时滑块下底面受到压力为5.1×106N/m2;工况二时滑块下底面受到的压力为8.5×107N/m2;工况三时滑块下底面受到的压力为8.5×107N/m2。由于折弯机由多块Q235钢板焊接而成,则密度设为7 850 kg/m3,弹性模量为200 GPa,泊松比为0.3,屈服强度为235 MPa。

2 计算结果分析

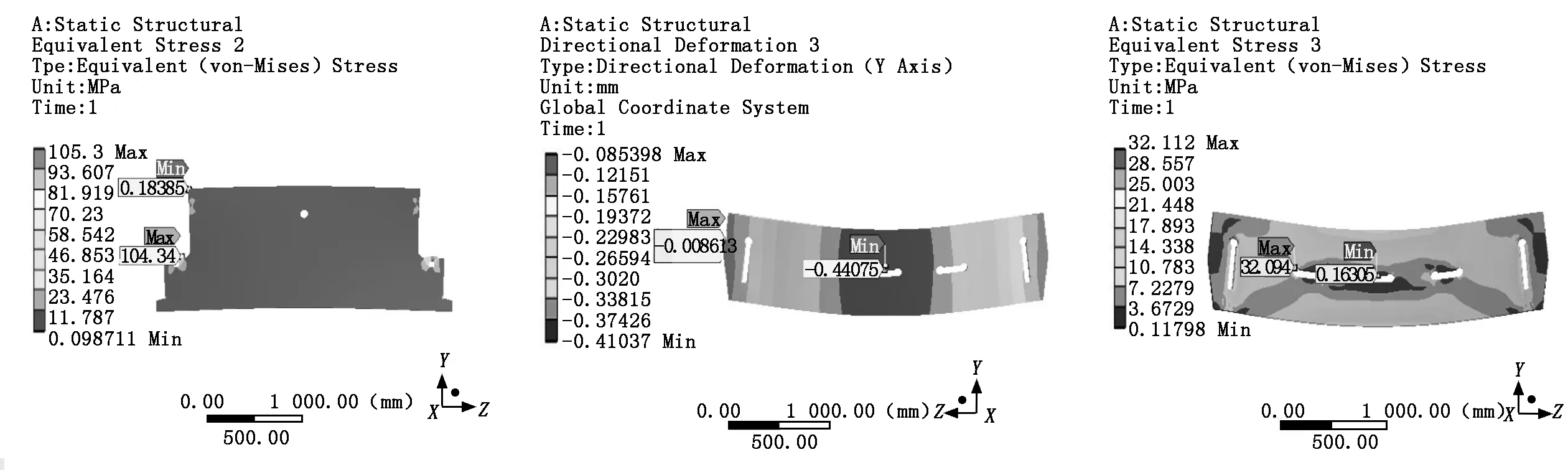

经分析可知该折弯机在操作过程中主要的变形方向是Y方向,Y方向的变形对折弯机整体的精度影响很大,因此本文主要对Y方向变形进行研究。工况一时得到的机身、滑块、工作台位移及应力云图如图3~图8所示。

图6 滑块等效应力云图 图7 工作台Y方向位移云图 图8 工作台等效应力云图

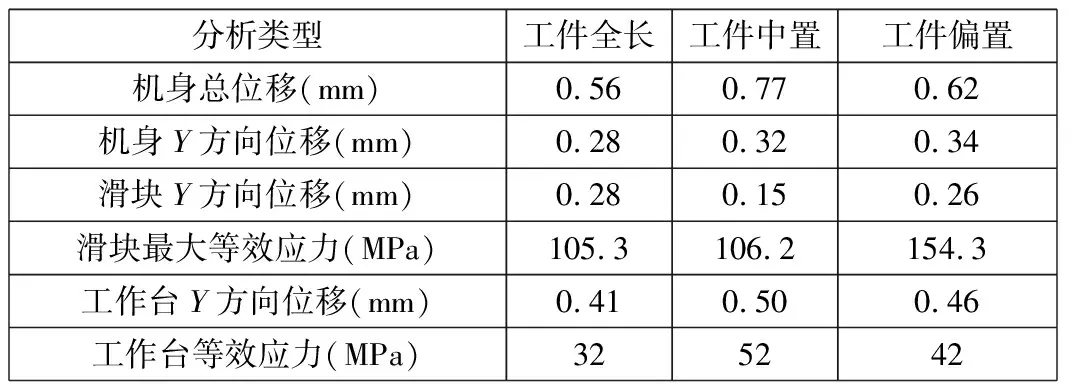

三种工况下计算出来的结果如表1所示。

表1 计算结果汇总

从表1可以得到:工件长度为全长60%时,滑块在工件偏置时产生的位移较大,最大值为0.26 mm,这表明折弯机在工作过程中,应该要使工件中置,这样可以避免滑块一端受载的情况。由表1也可以看出:工作台的变形也与受载的部位有关,在工件中置时受载工作台变形大;工件偏置,工作台变形相对较大;工件全长受载时,产生的变形最小。所以在不能保证全长受载的情况下,首先要考虑工件偏置情况。从表1还可以看出:在不同的工况下,滑块最大等效应力也不同,在工件全长情况下应力最大为105.3 MPa,在工件中置时最大应力值为106.2 MPa,在工件偏置时最大应力值为154.3 MPa,在三种工况下滑块处最大应力值虽然均符合强度条件,但是数值比较大。为了提高折弯机加工精度以及折弯强度,需对折弯机滑块部分进行局部改进设计。

3 结构改进

对滑块受载进行分析,得到的应力数值偏大,需提高局部强度。从分析结果看主要对滑块、工作台进行局部改进设计,以达到提高加工精度和使用强度的目的。

3.1 工作台改进设计

由表1可知,工件全长时工作台变形是0.41 mm,工件中置时工作台变形是0.50 mm,工件偏置时工作台变形是0.46 mm。由应力分析可知,工件中置时工作台所受等效应力最大。考虑到工作台的厚度对整机的精度有很大影响,故对工作台局部进行改进设计。将工作台厚度由400 mm加厚至600 mm时,工件中置时,工作台变形由0.50 mm降低为0.47 mm,工作台等效应力由52 MPa降低到34 MPa,因此,增加工作台厚度可以大大提高整机的工作精度。

3.2 滑块改进设计

经过分析可知工件偏置时滑块应力值较大,达到154 MPa,应力大的原因在于滑块和油缸的连接处有方形孔,所以在受力过程中,此处较为薄弱,因此改变方形孔的厚度,将其上部的厚度增加15 mm,如图9所示,滑块其他的部位不作任何调整。

图9 滑块肩部的加厚处理

通过增加方形孔的厚度,工件偏置时的最大应力值从154 MPa降低到84.2 MPa,提高了整机的强度。从中也可以了解到,在滑块比较危险的位置,想要加强强度,需要增加厚度来改善滑块比较脆弱地带的应力状况。同时,在滑块受载的情况下,尽量选择工件全长和工件中置进行加工,避免偏载情况的出现,从而影响折弯机整机的精度。

3.3 整机局部结构改进后的分析结果

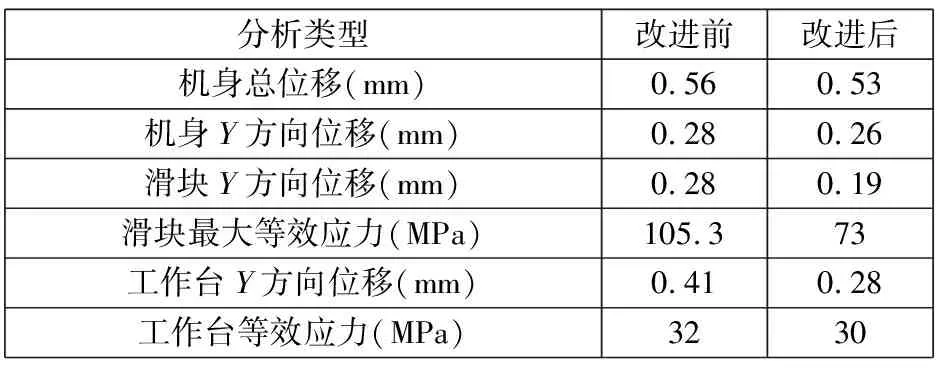

将折弯机的工作台和滑块的局部改进设计进行组合得到工件全长下的计算结果,表2为折弯机机身结构改进前后计算值。

通过表2分析得到,折弯机的机身总位移变小,喉口处、滑块处以及工作台的应力值都变小,从而达到了折弯机机身局部改进设计的目的。

表2 折弯机机身结构改进前后计算值

4 结束语

本文先利用SolidWorks软件建立折弯机三维模型,然后再运用Workbench分析软件对数控折弯机机身进行有限元分析,得到机身整体的应力和位移情况,发现工作台和滑块结构较薄弱位置,然后针对工作台和滑块薄弱环节进行局部改进设计,最终提高了折弯机整体强度和刚度,提高了折弯机在工作过程中的折弯精度。