油浸式变压器内检机器人喷射推进器设计及叶轮修型*

2021-07-30王亚彪孙先帅周海滨

梁 晨,王亚彪,邓 军,孙先帅,3,周海滨,何 震

(1.中国南方电网超高压输电公司 检修试验中心,广东 广州 510663;2.中国科学院 沈阳自动化研究所,辽宁 沈阳 110016;3.中国科学院大学,北京 100049)

0 引言

在电力系统运维中,变压器承担着电压变换、电能分配和传输的功能,在维护电网稳定性和可靠性上起着至关重要的作用[1]。同时,变压器故障也是影响整个电力系统稳定性的重要安全事故[2]。

我国大型电力变压器主要采用油浸式结构[3]。传统油浸式变压器内部检测手段主要依赖人工,存在着自动化程度低、风险高、易造成二次污染等问题。采用机器人代替人工进入变压器完成检测任务可有效提高检修效率,提升变压器运维自动化水平,具有较高的经济效益与社会效益。

推进器是浮游机器人的核心部件之一,决定了机器人的运动能力。油浸式变压器内部为密闭充油环境,其结构复杂,工况特殊,油浸式变压器内检机器人推进器的设计合理性直接影响机器人的检测性能和作业安全性,因此进行推进系统设计是完成变压器内检机器人研发的必要前提。

1 机器人推进方案分析

油浸式变压器内部环境复杂,如图1所示,以某型220 kV主变为例,变压器内部除铁芯、绕组、线圈等核心部件外,还安装有压板、筋板、线缆等附件设备。机器人需在充油复杂密闭空间内进行作业。

图1 220 kV变压器内部结构

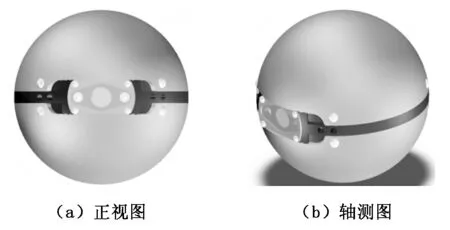

油浸式变压器内部狭小的作业环境要求机器人结构小巧,运动灵活,作业安全可靠,变压器内部复杂空间使得机器人外形应尽量平滑,以降低作业过程中的卡滞风险。依据上述设计需求,结合具体作业工况,机器人整体采用球形结构浮游行进方式,其外形结构如图2所示。机器人外径150 mm,具备水平前进、后退、左移、右移及转向、垂直上浮、下潜运动功能。

图2 机器人外形结构

变压器内检机器人微小球形结构及多自由度运动需求对推进系统设计提出较高要求,综合考虑机器人作业安全性、灵活性等因素,推进器设计应满足以下条件:

(1) 结构紧凑。机器人整体尺寸较小但运动自由度要求较高,使得机器人推进器设计及布置应小巧、紧凑。

(2) 运动安全。变压器内部空间狭窄,结构复杂,为避免机器人与变压器内部结构件发生碰撞导致卡滞或元件损坏、脱落,保证机器人完整球形外形结构,所有推进器均应布置于机器人内部,保证机器人外表光滑无突出物。

(3) 动力清洁。变压器油品洁净程度直接影响其安全可靠运行。浮游状态机器人推进将在局部产生负压[4],负压过大会导致变压器油中溶解气体析出,给变压器安全运行带来隐患,因此机器人推进器设计应尽量减小局部负压。

目前发展较为成熟的机器人浮游推进方式主要有螺旋桨推进与喷射推进两大类[5]。本文综合变压器内检机器人的作业需求、工作环境,分析两类推进方案的可行性。

1.1 螺旋桨推进

螺旋桨推进是传统浮游机器人最常用的推进方式[6],其推力产生可描述为流体从螺旋桨前方一点到桨叶后方一点的动能变化结果,可用公式表示为:

Tt=ρAv1(vb-va).

(1)

其中:Tt为螺旋桨推力,N;ρ为液体介质质量密度,kg/m3;A为螺旋桨投影盘面面积,m2;v1为通过螺旋桨的液体流速,m/s;va为螺旋桨面前端速度,m/s;vb为螺旋桨面后端速度,m/s。

由公式(1)可以看出,影响桨推力的结构因素主要为螺旋桨桨叶盘面直径、转速以及桨叶形状。考虑作业安全性,保证机器人球形结构,螺旋桨需采用槽道桨;由于机器人整体尺寸受限,初步估算槽道螺旋桨桨叶直径不得超过25 mm,此时为获得足够推力,需提高桨叶转速,增大桨叶导程,这将会导致桨叶前后压差较大,产生空泡效应,析出气体为变压器运行带来安全隐患。

1.2 喷射推进

喷射推进器是一种反作用力推进器[7]。流体介质由推进器入口到达能量转换机构(泵体),当能量增加后再经过压力管道和喷口,以一定速度喷出,这股连续的射流所产生的反作用力即为推进机器人载体前进的推力。

理想喷射推进基本方程分别为推力方程、能量方程和连续性方程[8],表达式如下:

T0=ρQ(vj-v0).

(2)

(3)

v0A0=vjAj=Q.

(4)

其中:T0为喷射推力,N;Q为流量,m3/s;vj为喷射速度,m/s;v0为来流速度,m/s;H为扬程,m;A0为入口面积,m2;Aj为出口面积,m2;g为重量加速度,m/s2。

在喷射推进系统中,由于存在管路、吸嘴、喷嘴等能量损失元件,使得在基本方程中需要将各类损失考虑在内,得到修正后的推力方程、能量方程、连续性方程如下[9]:

Te=ηT0=ηρQ(vj-v0).

(5)

(6)

v0A0=vjAj=Q.

(7)

其中:Te为考虑能量损失后的喷射推力;η为推进效率;K1为按K1法计算沿程损失系数。

如式(5)所示,进行实际喷射推进推力计算时,需考虑推进效率η。η的值按照不同能量损失比例对应理论进行求解;在能量方程中,考虑了喷嘴损失和管路的沿程损失;连续性方程与前述相同。依据上述基本方程组,结合具体设计指标,便可进行喷射装置的设计及选型。

喷射推进器结构主要由驱动电机、喷射泵体、流体入口、喷口等组成。由于喷射推进方式只需保证喷口方向满足机器人载体推力布置需求,故其他部件可根据载体结构灵活设计;此外喷射推进器无外部附加结构,推力直接由喷口处产生,非常适用于外部光滑载体结构。综合考虑机器人结构紧凑性、作业安全性,选择采用喷射推进方案作为油浸式变压器内检机器人推进方式。

2 喷射推进器设计

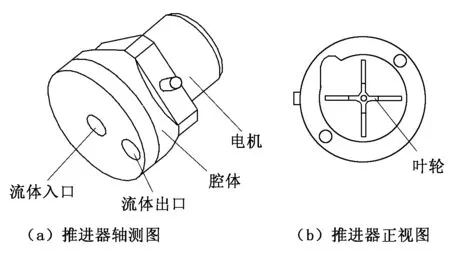

结合油浸式变压器内检机器人结构及推进系统布置方案设计喷射推进器,如图3所示。推进器主要由驱动电机、油液腔体、流体入口、流体出口组成,采用法兰式安装结构。推进器内部采用十字叶轮结构,基于离心泵设计原理产生射流进而产生推力。

图3 喷射推进器结构

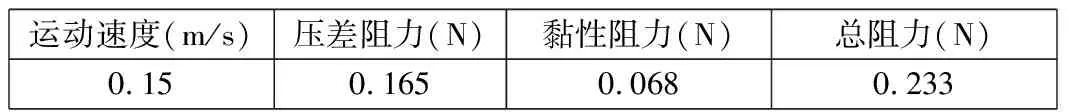

依据流体动力学理论,通过Fluent有限元仿真软件分析机器人作业工况油液流态,仿真结果如图4所示,进一步提取机器人运行阻力,计算结果见表1。

图4 机器人作业工况油液流态

表1 机器人运行阻力

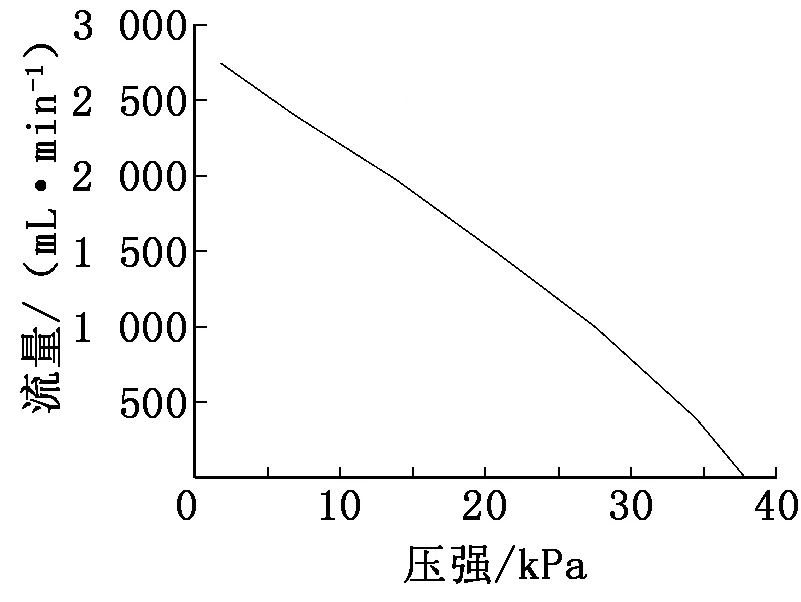

结合喷射系统布置方案,计算单推进器额定推力,基于离心泵设计原理,进行喷射推进器内部参数确定。所设计喷射推进器主要指标参数见表2,推进器压强—流量特性曲线如图5所示。

图5 喷射推进器压强—流量曲线

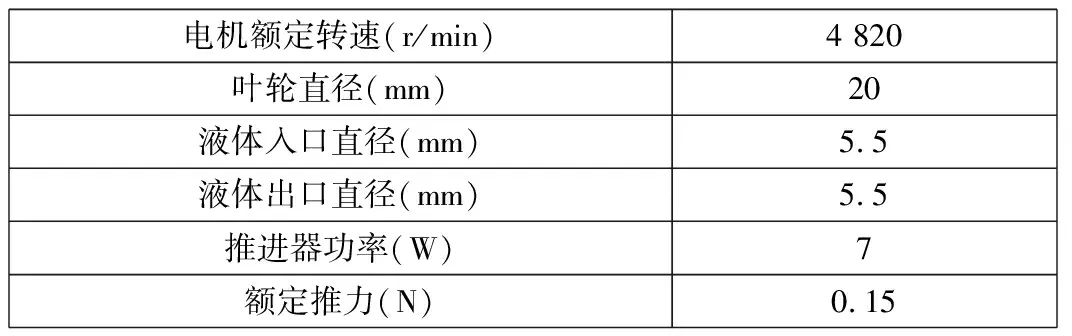

表2 喷射推进器主要参数

3 叶轮修型设计

考虑变压器内检作业安全性,为避免机器人作业过程变压器油中溶解气体析出,重点分析喷射泵内部流体气化特性。根据离心泵设计原理,油液腔体内部气化特性由汽蚀余量NPSHr表征[10],汽蚀余量越小,推进器内部负压越大,越容易析出气泡。汽蚀余量计算公式如下[11]:

(8)

其中:v1为叶片进口稍前的绝对速度,m/s;w1为叶片进口稍前的相对速度;λ为叶片进口压降系数。

由公式(8)看出,影响喷射推进器汽蚀余量的因素可以分为工作状态参数与泵体结构参数两部分。其中工作状态参数主要取决于机器人作业工况等外部因素,因此,为进一步提升喷射推进器汽蚀余量,保证机器人运行安全可靠,需从泵体本身结构进行改进。

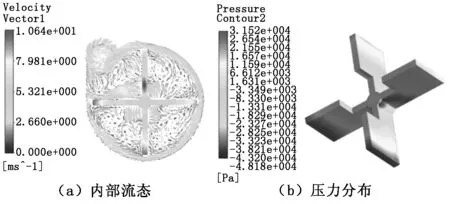

为定量分析机器人工作状态下喷射推进器内部流场状态,对喷射推进器内部流场进行有限元仿真分析,结果如图6所示。

图6 十字直式叶轮喷射泵内部流态及压力分布

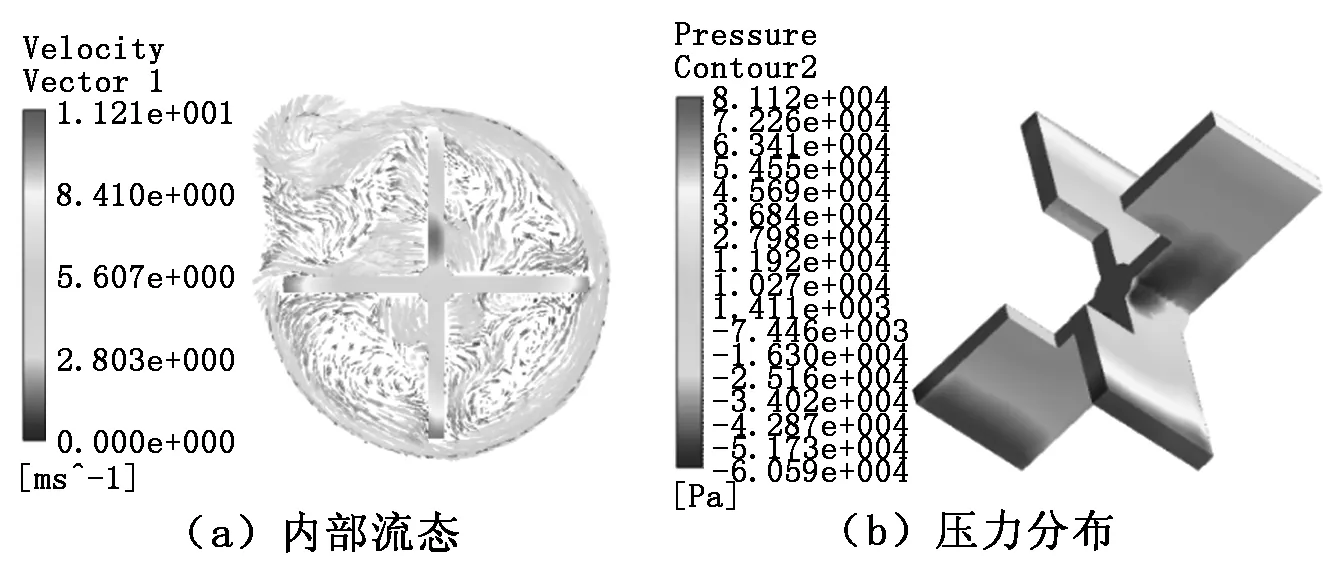

从图6可以直观看出,在喷射泵叶轮背部产生较为明显的负压区,最大负压值为-48 180 Pa;若在此基础上进一步增大机器人运动速度,增加喷射泵转速(以1.5倍额定转速进行仿真,结果如图7所示),此负压区范围会继续增加,负压值也会随之增大,这对喷射推进器推进效率、变压器安全性均会产生不利影响。

图7 1.5倍额定转速十字直式叶轮喷射泵内部流态及压力分布

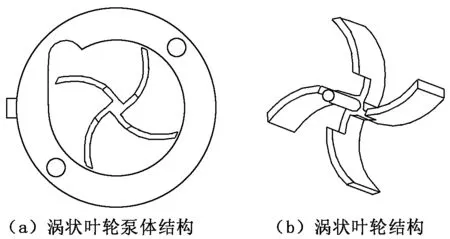

为降低喷射泵负压区压差,增大汽蚀余量,结合上述理论及仿真分析结果,考虑对喷射推进器叶轮进行修型设计。初始叶轮方案为十字直式叶轮,结构简单但流体动力学性能较差,能量损失较大。根据叶轮泵设计原理[12],涡状叶轮水力性能较好,在保证泵体效率的同时能够获得更好的内部流态,有利于降低汽蚀风险。因此,变压器内检机器人喷射推进器拟采用涡状叶轮代替直式叶轮,以降低油液析出气体风险,提升机器人作业安全可靠性。建立的涡状叶轮模型如图8所示。

图8 涡状叶轮模型

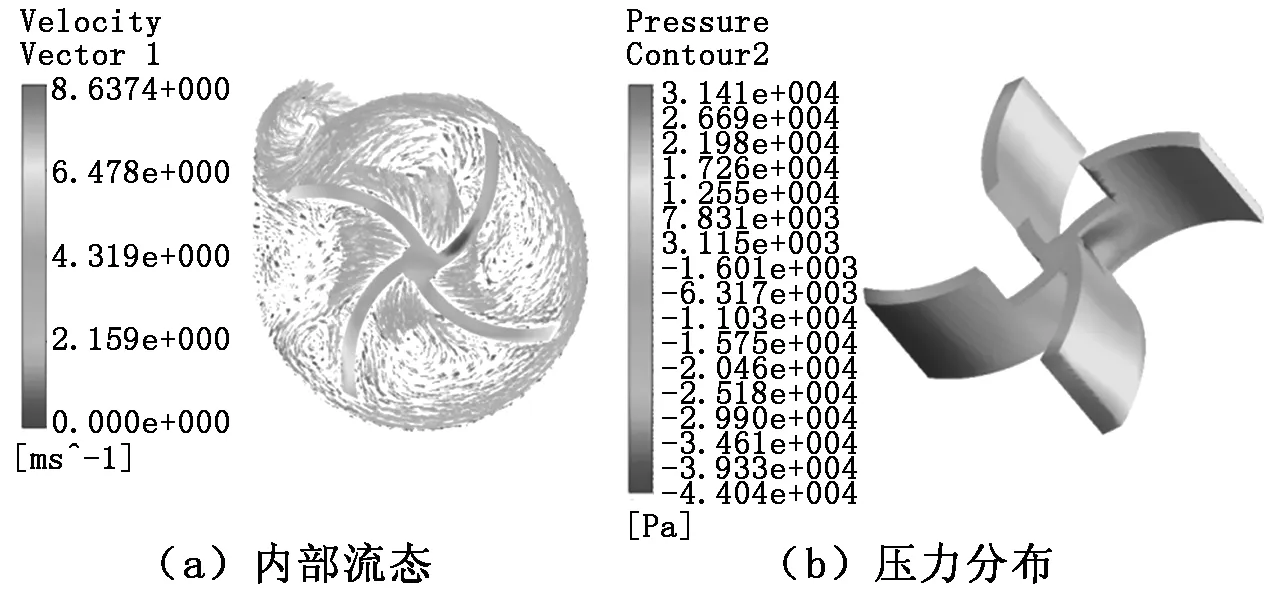

为定量对比喷射泵叶轮修型前后泵体内部流体状态,以相同额定工况喷射泵叶轮转速进行涡状叶轮泵内部流场状态仿真分析,结果如图9所示。

图9 涡状叶轮喷射泵仿真结果

由图9可以看出,在叶轮背面仍会产生局部负压区,最大负压值为-44 040 Pa。但与相同工况十字直式叶轮相比,负压区域压力最大值减小8.6%,负压区范围也有所减小,改进效果明显。

4 结论与展望

基于油浸式变压器内部充油复杂环境,综合机器人结构方案、运动能力及推进系统布置方式,确定了机器人推进器总体方案,在此基础上进行了机器人喷射推进器设计。考虑变压器内部安全性,分析了喷射推进器抗汽蚀能力,对喷射泵叶轮进行修型。仿真结果表明,采用涡状线叶轮可有效降低变压器检测机器人喷射推进器内部负压,增大汽蚀余量,进一步保证机器人安全可靠运行。结合本文最后对比分析结果,下一步可针对不同参数涡状线对推进器效率、汽蚀余量影响开展研究,进一步优化设计喷射泵叶轮及内部腔体结构形式,提升喷射泵推进效率,提升变压器内检安全性。