打叶复烤生产线电子皮带秤调校研究

2021-07-30李红梅曾朝彬

李红梅,曾朝彬

(红云红河烟草(集团)有限责任公司 红河卷烟厂,云南 弥勒 652399)

0 引言

在红河打叶复烤生产线上,为了实现烟叶的流量控制、产品计量、掺配对比,在每条生产线都配置了昆船CA型双托辊电子皮带秤。由于在电子皮带秤的使用过程中会产生“皮带效应”,从而使其在使用过程中呈现出稳定性和可靠性差,计量精度和控制精度误差较大等问题。为保证电子皮带秤动态测量准确度,需要在实际应用中每个月根据电子皮带秤调校规程对电子皮带秤进行调校,以保证其计量精度误差≤0.5%,控制精度误差≤1%。

1 电子皮带秤结构及工作原理

1.1 电子皮带秤结构

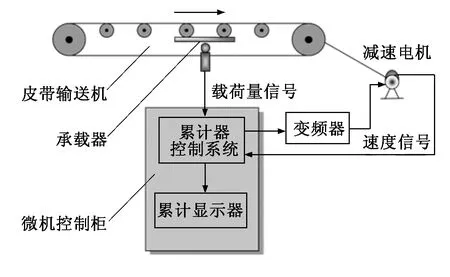

昆船CA型双托辊电子皮带秤主要由一条皮带输送机和一个微机控制柜组成,如图1所示。

图1 电子皮带秤组成

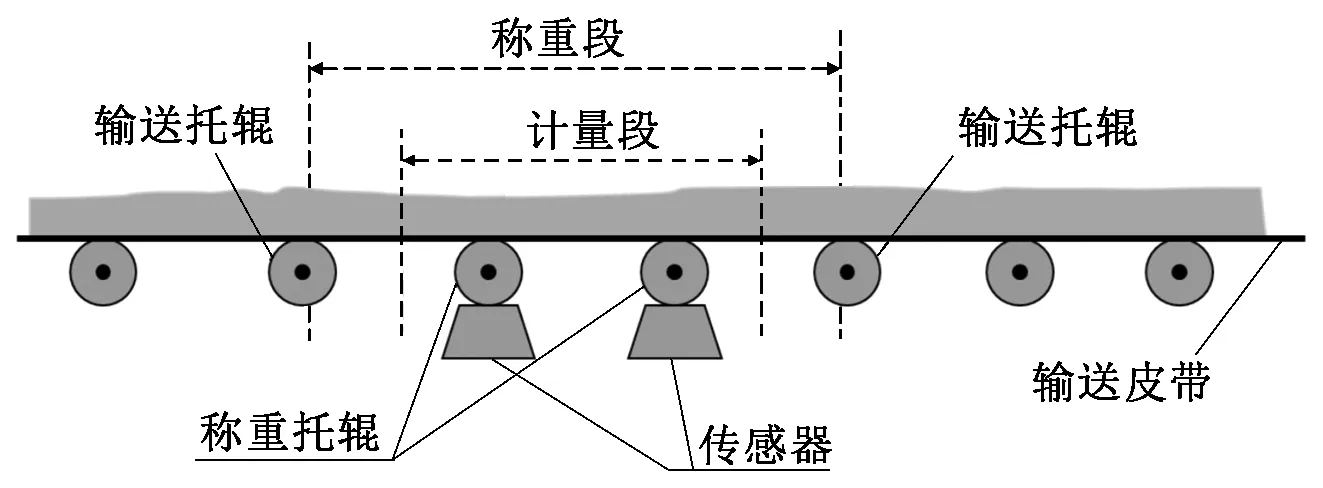

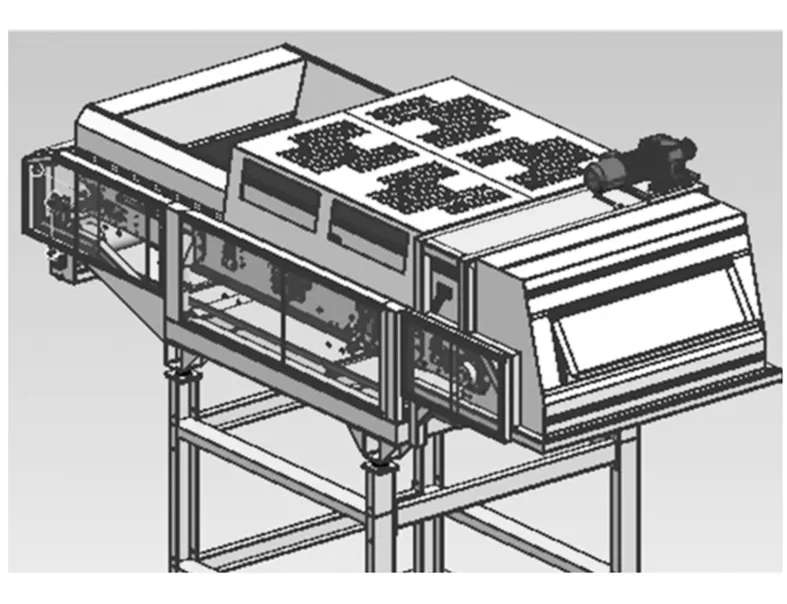

皮带输送机主要由输送托辊、称重托辊、传感器等部件组成,如图2所示。微机控制柜主要由PLC、操作终端、变频器等组成,如图3所示。双托辊电子皮带秤输送机如图4所示。

图2 皮带输送机主要组成

图3 微机控制柜主要组成

图4 CA型双托辊电子皮带秤输送机

1.2 电子皮带秤工作原理

皮带输送机完成物料输送并通过安装在输送机上的检测元件(传感器)完成重量信号检测,物料重量对称重托辊产生压力,称重托辊将这个力作用到负荷传感器上,使传感器产生一个与物料质量成正比的电压信号P;同时测速机构产生与皮带速度成正比的脉冲信号A;CPU完成对这两个信号的处理,从显示器上显示出重量、速度、流量等参数。电子皮带秤工作原理框图如图5所示。

图5 电子皮带秤工作原理框图

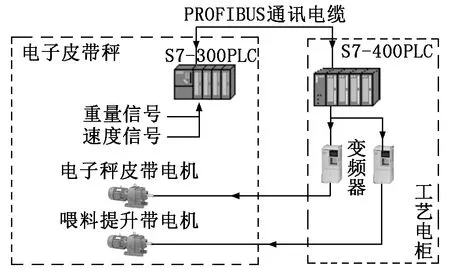

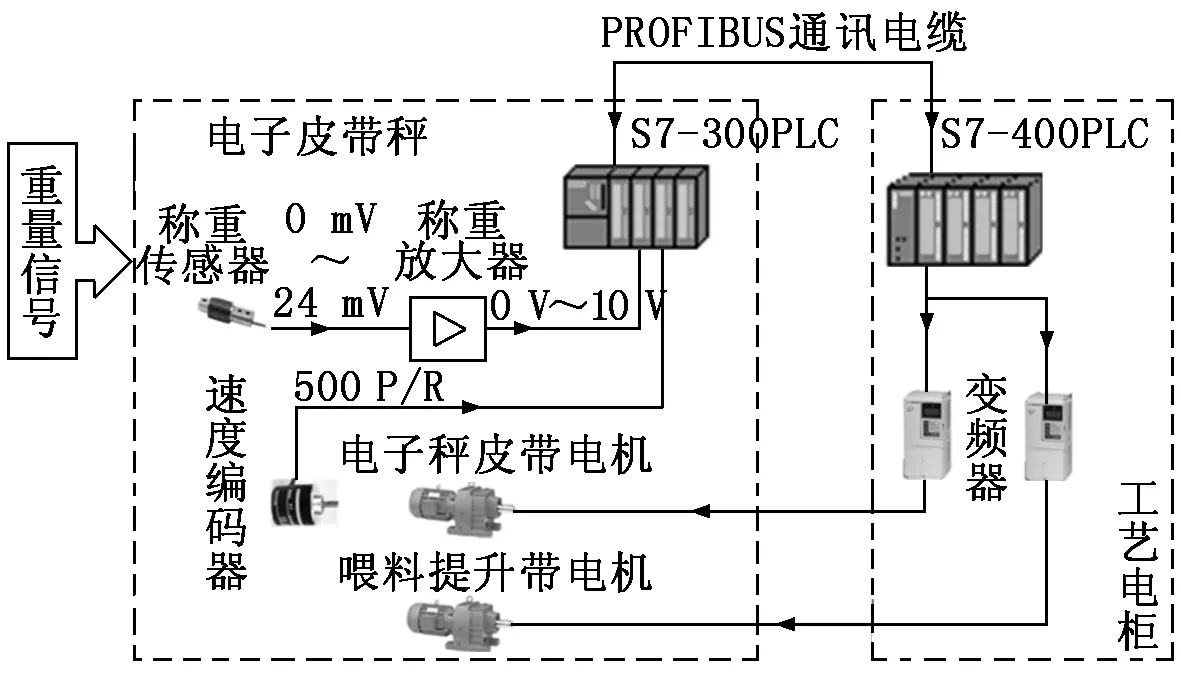

电子皮带秤的PLC将采样到的重量信号与速度信号进行乘积运算,得到瞬时流量,再与控制面板置入的设定流量进行偏差运算,该信号经工艺电柜内的PLC的PI运算产生相应的皮带速度控制信号,经A/D转换输出控制信号给变频器,变频器根据此信号对电子秤皮带电机及喂料提升带电机的转速进行控制,从而达到调节皮带速度进而调节物料流量的目的。电子皮带秤控制原理如图6所示。

图6 电子皮带秤控制原理

1.2.1 重量信号

当物料通过皮带秤时,计量区内的物料重量将作用于称重压力传感器上,称重传感器输出0 mV~24 mV正比于物料重量的电压信号P,该信号经称重放大器放大处理成0 V~10 V电压后送入模拟输入模块,经A/D变换后再送CPU模块进行运算,至此完成一次重量采样工作。重量和速度信号采集原理如图7所示。即:传感器(0 kg~10 kg)→mV信号源(0 mV~24 mV)→变送器输出信号(0 V~10 V)→AD码值(0~27648)。

图7 重量和速度信号采集原理

1.2.2 速度信号

皮带秤运行过程中,速度编码器产生与皮带速度成正比的脉冲信号(其中500个脉冲即代表电机转过一转(500 P/R)),送给PLC进行计算和控制。

2 电子皮带秤使用现状

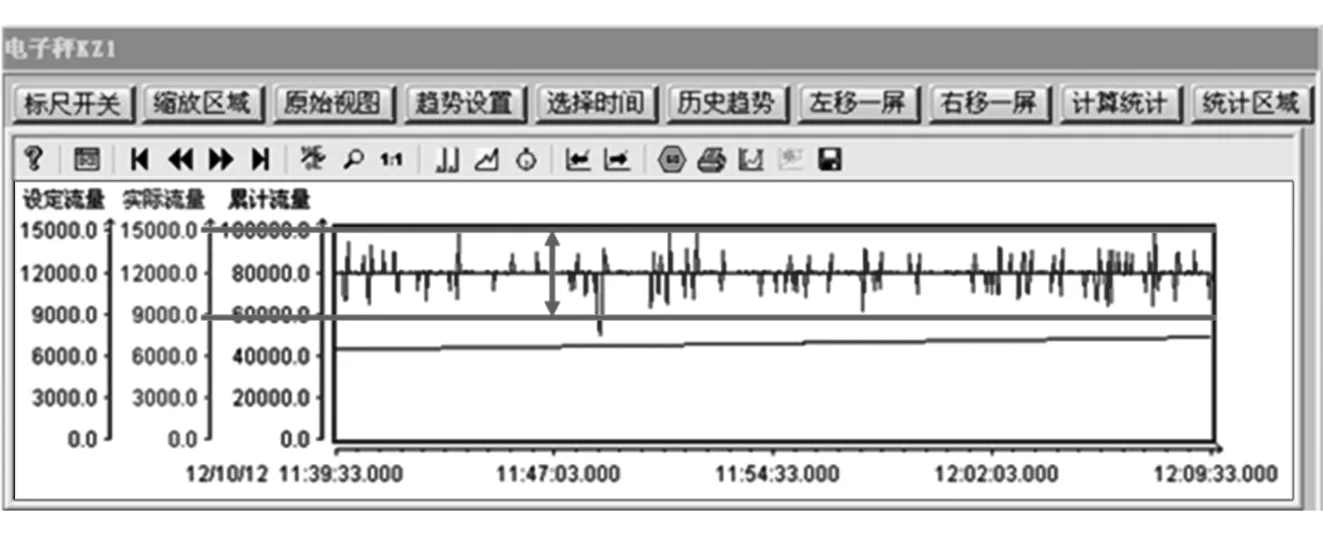

打叶复烤生产线润叶机入口有2台电子皮带秤,随着使用年限增加,对物料流量控制波动增大,流量控制趋势如图8所示,最大流量达15 000 kg/h,最小流量达7 500 kg/h,平均波动范围±3 500 kg/h,即平均振幅约±30%,流量的变化造成润叶机内负荷波动,难以稳定在一个较好的状态,致使烟叶水分、温度、润透率大幅波动,造成打叶过程中烟叶造碎率增加并直接影响片烟质量;流量的波动,容易造成打叶复烤线设备的欠载或超载,以及空料、堵料,增加能耗及成本,降低了设备的运行效率。

图8 电子秤流量控制趋势

打叶复烤生产线每天生产运行时间高达23 h,对设备的连续工作能力要求较高,留给工人的维护时间短,且物料在各个生产工序的水分、温度、形状不同。由于是连续作业,所以要求设备要尽可能持续运转。因此,针对这两台电子皮带秤的使用现状,在加大日常巡检维护的同时将校秤周期由一个月调整为两周,且调校过程严格按照复烤车间《电子皮带秤调校规程》执行。然而,控制效果却改观不大,仍存在流量波动大、计量不准确等问题。

3 电子皮带秤调校改进措施

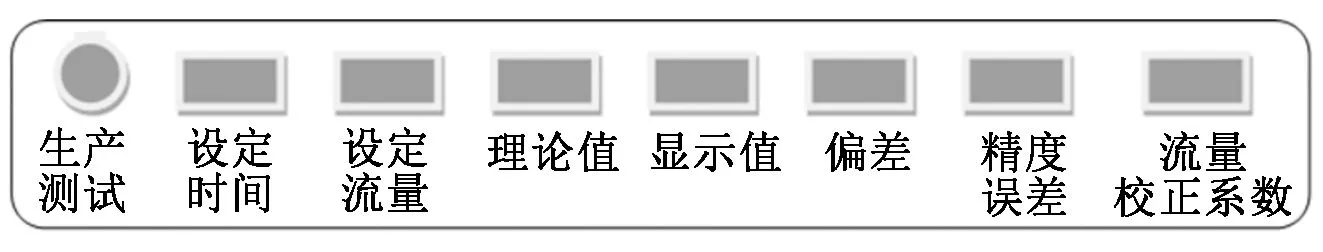

3.1 增加生产操作测试界面

在电子皮带秤上位增加生产测试操作界面,在线生产运行状态下,设定采样时间,点击“生产测试”按钮,利用PLC自动完成采样、运算等工作,结果显示于操作界面,并可远程修正流量校正系数。生产测试操作界面如图9所示。

图9 生产测试操作界面

3.2 增加校秤测试操作界面

取消人工现场采样、运算校验控制精度的方式,在上位机上新增校秤测试操作界面(如图10所示),设定采样时间、控制流量,在校秤前准备工作完成后,点击“校秤测试”按钮,PLC就会自动完成数据采集、运算等工作,结果显示于操作界面,并可远程修正流量校正系数。

图10 校秤测试操作界面

4 电子皮带秤调校方法实施

4.1 上位机部分

4.1.1 电子秤控制精度测试操作界面设计

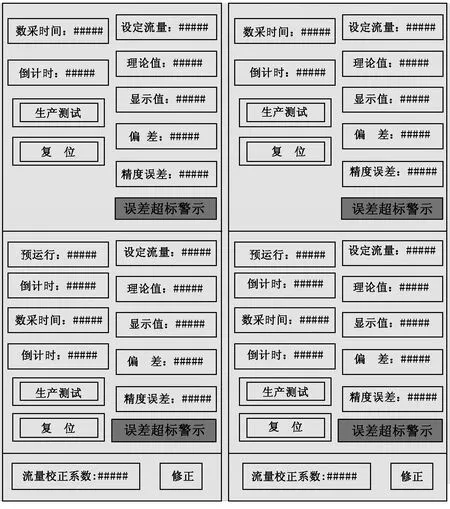

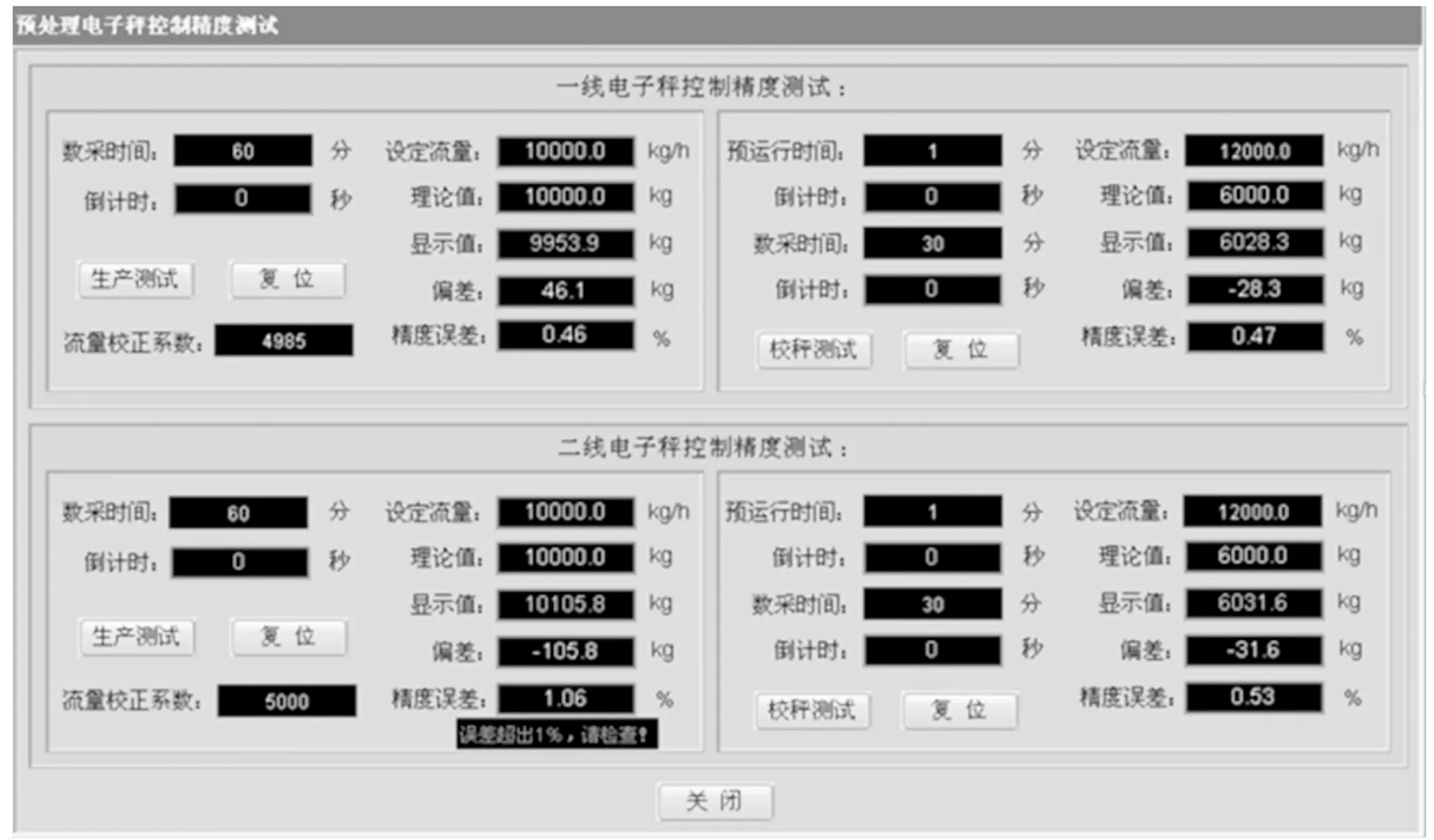

为了方便对两条生产线电子秤的调校与管理,将两条生产线电子皮带秤控制精度测试功能合并在同一个操作界面,如图11所示。

图11 电子秤控制精度测试界面

4.1.2 电子秤控制精度测试界面组态

根据PLC定义的地址,编辑标签变量,组态操作按钮、数据显示框等。

4.2 PLC部分

4.2.1 组态及编程

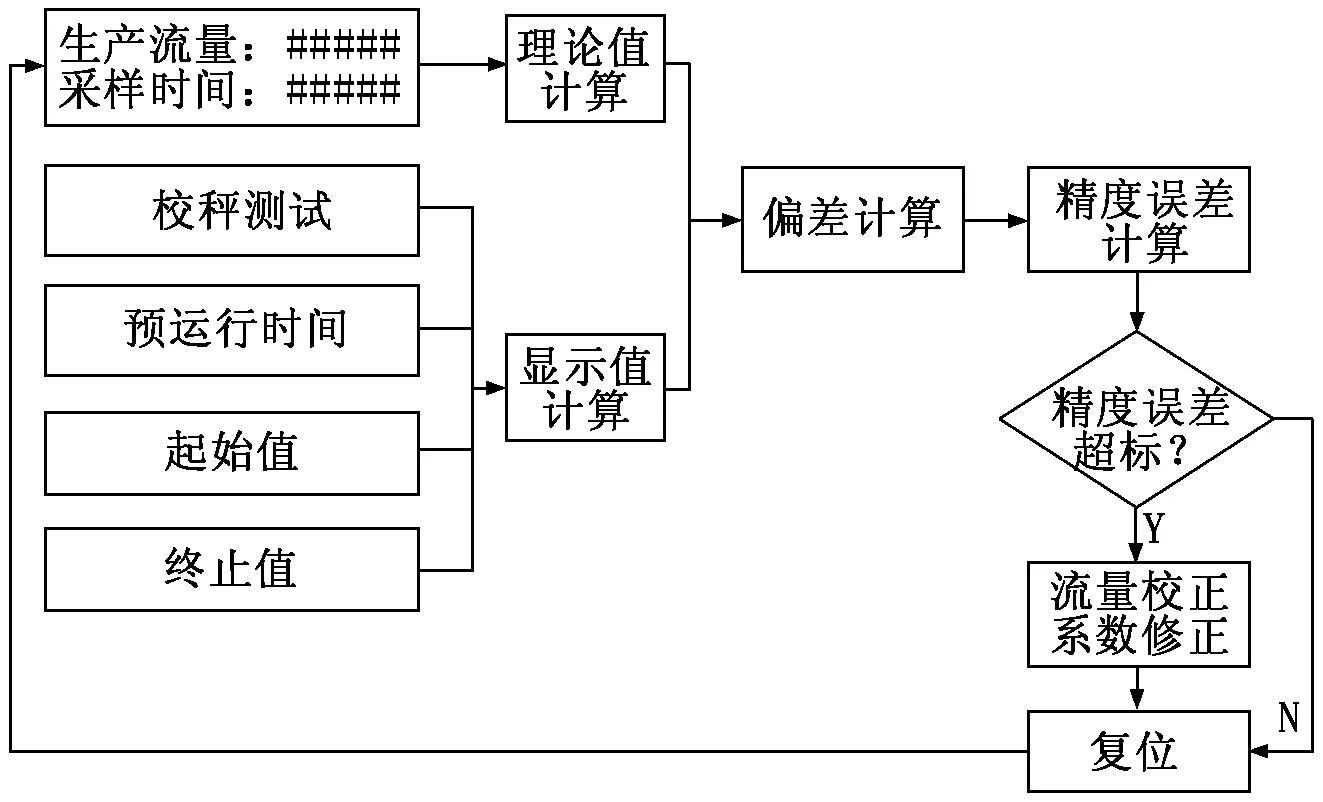

组态预处理后段PLC与两台电子皮带秤PLC间数据传输的输入输出映像区,并分配定义地址,然后构建生产测试功能程序逻辑框图,如图12所示,校秤测试功能程序框图如图13所示,并利用PLC编程实现生产与测试功能。

图12 生产测试功能程序逻辑框图

图13 校秤测试功能程序逻辑框图

4.2.2 仿真测试

(1)采用WinCC仿真软件,测试显示值、偏差、控制精度误差、流量校正系数公式运算结果正确性。

(2)程序下传PLC,校对上位操作介面的按钮、数显框的地址与PLC地址一一对应。

(3)在线生产运行状态下,操作“生产测试”功能,检验界面上各数据显示的正确性。

(4)周期性校秤准备工作就绪,操作“校秤测试”功能,检验界面上各数据显示的正确性。

5 效果验证

新增电子皮带秤控制精度测试功能界面如图14所示,集中反映了两台秤的两种调校方法、调校结果、流量校正系数参数,方便在线监测。

图14 电子皮带秤控制精度测试操作界面

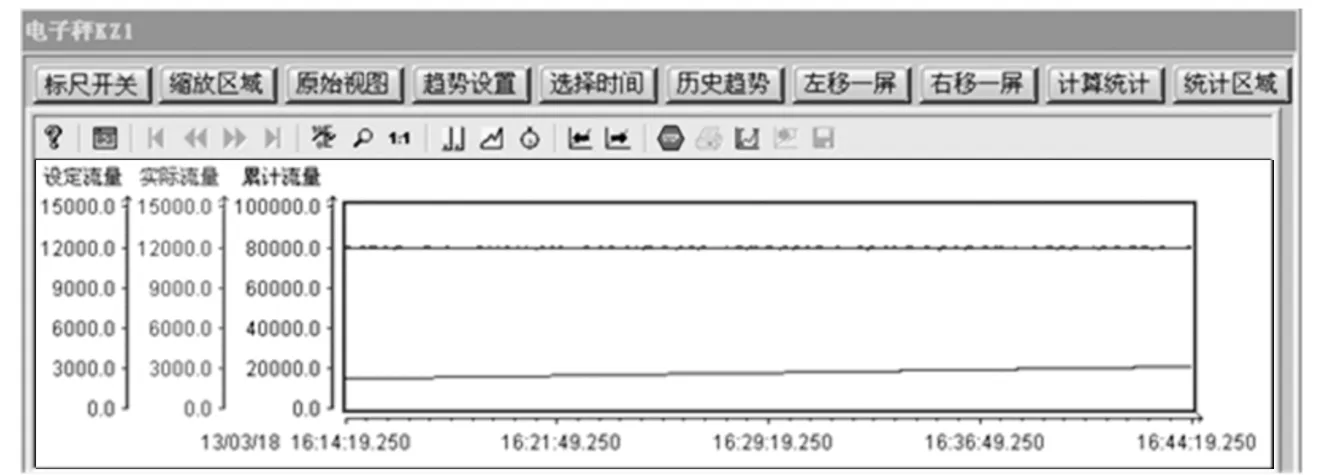

电子皮带秤控制精度测试操作界面具有控制精度“误差超标警示”功能,促使每班操作和修理人员及时对秤进行维护,有效提升了物料流量控制的均衡性与稳定性。改进后的电子皮带秤流量控制趋势如图15所示,进而稳定和提升了后续润叶、打分、复烤工序设备的加工质量。

图15 电子皮带秤流量控制趋势

6 结论

在打叶复烤生产中,电子皮带秤的精度影响烟叶水分、温度和流量控制,进而影响片烟质量和设备运行效率。通过对电子皮带秤调校方法进行研究,改善了现有电子皮带秤调校过程中存在的问题,提升了电子皮带秤的控制精度和计量精度,有效提升了润叶工序烟叶流量控制的稳定性,使润叶机负荷稳定在一个较好的状态,确保烟叶水分、温度、润透率满足工艺生产要求,并降低了烟叶生产过程中的造碎率,进而提高了片烟质量。