基于航道整治废弃超细砂的砂性混凝土力学性能研究

2021-07-30郭文文方佳敏周玲霞柴星宇江朝华

郭文文,方佳敏,周玲霞,柴星宇,江朝华

(1.河海大学 疏浚技术教育部工程研究中心,江苏 南京 210098;2.长江航道整治中心,湖北 武汉 430014;3.南京市长江河道管理处,江苏 南京 210011)

在港口维护和航道整治过程中会产生大量的废弃超细砂,而废弃超细砂的转运、存储会增加工程量和工程造价,并且对环境造成一定程度的污染,因此,如何将废弃超细砂进行资源化处理引起了国内外学者的广泛关注。

砂性混凝土是一种主要由砂、水泥、矿物填料、水和高效减水剂等组成的新型无粗骨料混凝土,与普通混凝土具有相似的组成,其中用砂来代替传统混凝土中粗骨料,矿物填料(矿粉、粉煤灰、石灰石粉等)代替细骨料,基于颗粒的致密堆积和水泥的水化作用使该混凝土具有与传统混凝土相当的力学性能[1]。

Zri等[2]利用砂性弃土、水泥、矿物填料、外加剂等制备出的砂性混凝土抗压强度能达到41 MPa。Brouwers和Radix[3]的研究认为,填料是优化砂性混凝土粒度分布的有效成分,从而提高混凝土的流动性、稳定性和力学性能。Benaissa等[4]采用石灰石粉体作为填料,研究了不同配比的河砂对高流态砂性混凝土性能的影响,结果表明,河砂的最佳掺量为10%左右,能满足高流态砂性混凝土的硬化性能。张长民等[5]将塔克拉玛干沙漠超细砂加入混凝土中,通过调整混凝土配合比和掺入外加剂配制出具有与普通混凝土相近性能的混凝土。

目前,国内对于砂性混凝土的研究十分有限。因此,本文以航道整治工程中产生的废弃超细砂为粗骨料,石灰石粉为细骨料,通过设计正交实验研究水灰比、水泥用量、石灰石粉用量、聚丙烯纤维体积掺量等4种因素对该砂性混凝土力学性能的影响,研究成果对推动航道整治废弃物的利用具有参考作用。

1 实验

1.1 原材料

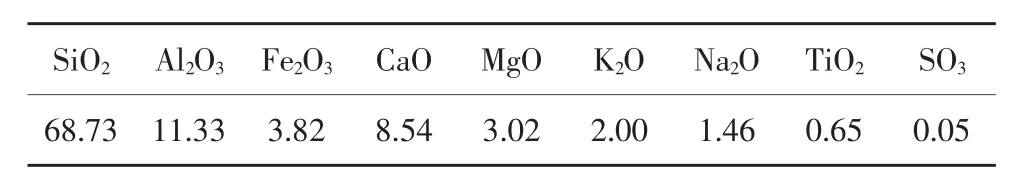

(1)废弃超细砂:取自长江荆江南碾子湾河段岸坡崩塌段,pH值=7.23,具有一定的碱性,含水率为5%,风干后使用,其化学成分见表1,矿物组成见表2,颗粒级配曲线见图1。

表1 废弃超细砂的主要化学成分 %

表2 废弃超细砂的矿物组成 %

图1 废弃超细砂的颗粒级配曲线

由表1、表2和图1可见,废弃超细砂的主要化学成分为SiO2、Al2O3、CaO、Fe2O3,占比92%以上,基本不存在有机物质;废弃超细砂中石英和长石类原生矿物的含量最多,其中非黏性矿物含量为84%,黏性矿物含量为16%,说明废弃超细砂的活性较差;废弃超细砂的粒径分布主要集中在0.1~1.0 mm,计算得到该砂的细度模数为0.82,不均匀系数为4。

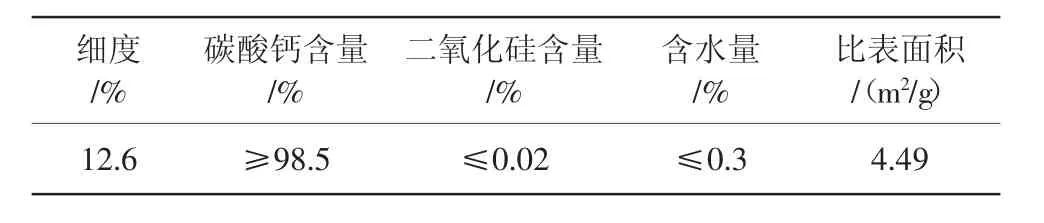

(2)石灰石粉:主要物理性能见表3。

表3 石灰石粉的物理性能

(3)水泥:海螺牌P·O42.5水泥。

(4)减水剂:聚羧酸高效减水剂,主要技术性能见表4。

表4 聚羧酸减水剂的主要技术性能

(5)聚丙烯纤维:束状单丝聚丙烯纤维,长度12 mm,直径18~48μm,相对密度0.91,主要技术性能见表5。

表5 聚丙烯纤维的主要技术性能

1.2 实验方案

1.2.1 配合比设计

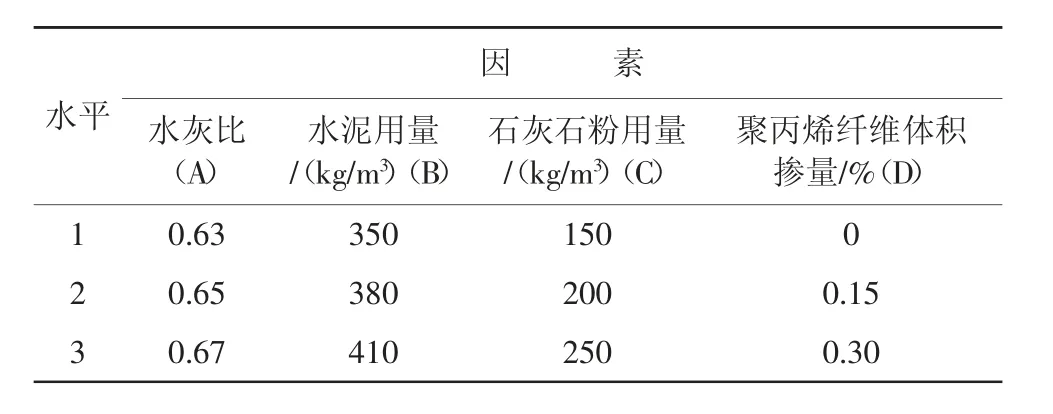

本文从使混凝土达到最大密实度角度即采用致密堆积理论对砂性混凝土进行配合比设计。选择水灰比、水泥用量、石灰石粉用量、聚丙烯纤维体积掺量为因素进行正交实验,每个因素3个水平,砂取值采用绝对体积法,即V砂=1-V水泥-V石灰石粉-V水-V孔隙。正交实验因素水平见表6。

表6 正交实验因素水平

1.2.2 成型与测试

按照配合比,依次将废弃超细砂、水泥、石灰石粉、聚丙烯纤维加入UJI-15水泥胶砂搅拌机中干拌均匀,采用同掺法加入水和减水剂,湿拌3 min,将拌合物倒入70.7 mm×70.7 mm×70.7 mm三联试模,采用HZJ-A混凝土振动台分级成型,装至模具容量一半时放置在振动台上振动1 min,然后继续添加物料装满模具,振动4 min。成型后在试模表面覆盖薄膜,24 h后脱模,脱模后试件在水养条件下养护至规定龄期。依据DL/T 5150—2001《水工混凝土实验规程》测试混凝土的抗压和劈裂抗拉强度。

2 试验结果与讨论

正交实验设计与性能测试结果见表7。

表7 正交实验设计及性能测试结果

2.1 正交试验极差分析

各因素对抗压强度及劈裂抗拉强度影响的极差分析分别如表8、表9所示。

表8 各因素对抗压强度影响的极差分析

表9 各因素对劈裂抗拉强度影响的极差分析

由表8和表9可见:

(1)对于因素A:当水灰比从0.63逐渐增大到0.67时,混凝土的抗压与劈裂抗拉强度均先提高后降低。当水灰比过小时,胶体和晶体的材料不能充分形成,混凝土和易性差,振捣、密实困难;而当水灰比过大时,水泥水化后多余的水分残留在混凝土中,形成水泡或蒸发后形成气孔,减少了混凝土抵抗荷载的实际有效断面,因此强度会降低。

(2)对于因素B:当水泥用量从350 kg/m3增加到380 kg/m3时,混凝土强度明显提高,抗压强度最大增幅为12.66%,劈裂抗拉强度最大增幅为11.12%;而当水泥用量继续增加到410 kg/m3时,强度增长速率减缓,抗压强度最大增幅为3.24%,劈裂抗拉强度最大增幅为1.59%。在砂性混凝土结构中,水泥在粗骨料和细骨料之间起到胶结作用,而骨料之间的粘结面的大小和粘结程度通常是由水泥用量来决定的[6],水泥用量足够时,骨料的胶结面大,使得粗骨料与细骨料粘结得更牢固,从而提高了砂性混凝土强度;而当水泥用量过多时,相应的混凝土中骨料含量下降,对其在混凝土中的骨架作用效应也会减弱,这不利于混凝土强度的提高,因此随着水泥用量的增加,强度增长速率会放缓。

(3)对于因素C:当石灰石粉用量从150 kg/m3增加到200 kg/m3时,混凝土强度提高,抗压强度最大增幅为8.97%,劈裂抗拉强度最大增幅为8.20%;继续增加石灰石粉用量时,混凝土强度明显降低,抗压强度最大降幅为7.67%,劈裂抗拉强度最大降幅为3.33%,这说明砂性混凝土中存在最佳填料用量,在达到最佳用量之前,Saffar[7]认为填料减少了砂粒与砂粒之间的空隙,从而增加了混凝土的密度、稳定性和韧性,认为在混凝土中添加矿物填料可以纠正或优化粒径分布,以提高密实度,从而提高强度。而当填料用量继续增大,混合物的密实度下降,砂性混凝土抗压强度也会降低。

(4)对于因素D:当聚丙烯纤维掺量从0增加到0.15%时,混凝土强度提高,抗压强度最大增幅为6.75%,劈裂抗拉强度最大增幅为4.73%;而聚丙烯纤维掺量继续增大到0.30%时,混凝土强度降低。这是因为纤维在混凝土中能将局部受到的拉应力传递到较大面积上,从而可以有效的阻碍混凝土基体结构中微裂缝的产生和发展,由此提高了混凝土强度,增强混凝土的韧性、延性和耐磨性等性能,避免混凝土发生脆性破坏;而当聚丙烯纤维掺量过大时,由于聚丙烯纤维的不亲水性,使得纤维-基材界面的水灰比增大,从而造成聚丙烯纤维-基材的界面效应呈弱界面效应,从而使得混凝土强度降低。

(5)各因素对抗压和劈裂抗拉强度影响的主次顺序均为水灰比>水泥用量>石灰石粉用量>聚丙烯纤维掺量,且同一配比下各强度均随着龄期的延长而提高。表明随着龄期的延长,水化反应持续进行,基质中形成越来越多的水化硅酸钙凝胶、钙矾石等胶凝化合物,这些水化合物能够填充混凝土内部孔隙,使得结构更加密实,从而使得混凝土强度提高[8]。本实验中砂性混凝土的最佳配合比为:水灰比0.65、水泥用量410 kg/m3、石灰石粉用量200 kg/m3、聚丙烯纤维体积掺量0.15%。

2.2 正交试验方差分析

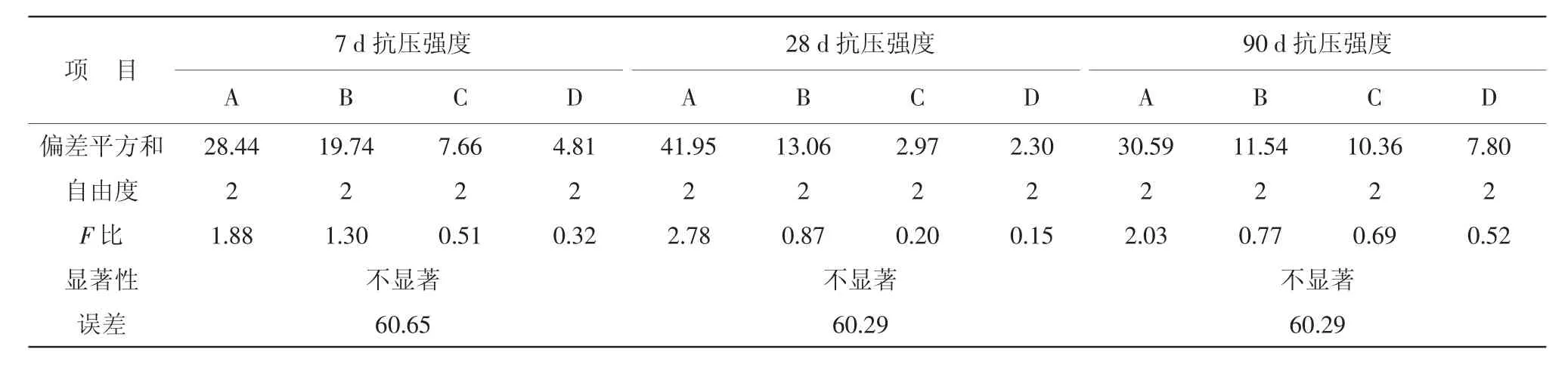

各因素对抗压及劈裂抗拉强度影响的方差分析分别见表10、表11,取显著性水平α=0.5,则F临界值为4.46。

表10 各因素对抗压强度影响的方差分析

表11 各因素对劈裂抗拉强度影响的方差分析

由表10和表11可知,混凝土抗压强度、劈裂抗拉强度3个龄期的偏差平方和均满足SA>SB>SC>SD,即因素A、B、C、D对实验结果的影响程度逐渐降低,水灰比对砂性混凝土抗压强度的影响程度最大,然后依次为水泥用量、石灰石粉用量,聚丙烯纤维体积掺量的影响程度最小。

3 结语

(1)4个因素对砂性混凝土力学性能的影响从大到小依次为水灰比、水泥用量、石灰石粉用量、聚丙烯纤维掺量;随着龄期延长,水化反应持续进行,使得砂性混凝土内部结构更加致密,从而力学性能提高。

(2)混凝土的抗压和劈裂抗拉强度均随着水灰比、石灰石粉用量、聚丙烯纤维体积掺量的增加先提高后降低,随着水泥用量的增加逐渐提高,但增幅逐渐减小。

(3)经过优化设计,该砂性混凝土的最佳配合比为:废弃超细砂1101.58 kg/m3、水泥410 kg/m3、石灰石粉200 kg/m3、水266.5 kg/m3、聚丙烯纤维1.36 kg/m3、减水剂4.10 kg/m3,此时该砂性混凝土的28 d抗压强度能达到30 MPa以上,28 d劈裂抗拉强度达到5 MPa以上,能够替代普通混凝土制备压载块,就近用于一般的水利水运工程。