低膨胀耐热陶瓷

2021-07-30王浩然张永翠

王浩然,李 伶,沈 涛,张永翠,谭 可

(山东工业陶瓷研究设计院,淄博255000)

1 引言

高温耐热陶瓷,要求陶瓷产品具有在高温下可承受急冷急热的性能,同时需要有耐高温、耐腐蚀和高强度等性能。表1为常用低膨胀陶瓷材料的膨胀系数。

表1 低膨胀陶瓷的热膨胀系数(×10-6℃-1)

我国日用低膨胀耐热瓷的研究始于上世纪九十年代初,经过30多年的发展,坯体以Li2O-Al2O3-SiO2三元体系制备低膨胀耐热瓷被广泛采用,而Li2O的引入大多依靠使用锂辉石、透锂长石[1]。由于我国锂辉石资源匮乏,大部分依赖进口,且锂辉石在高温中会发生晶型转变,使用前必须先煅烧,这些因素都导致耐热瓷的生产成本增加。而透锂长石加入到坯体中,其晶格中容纳不了更多的游离硅进入固溶体。为此,寻找其它原料制备低膨胀耐热瓷具有重要意义。

本文主要围绕低膨胀耐热陶瓷的种类、制备工艺及其在日用瓷领域的应用展开分析,并提出存在的问题和下一步发展趋势。

2 堇青石陶瓷

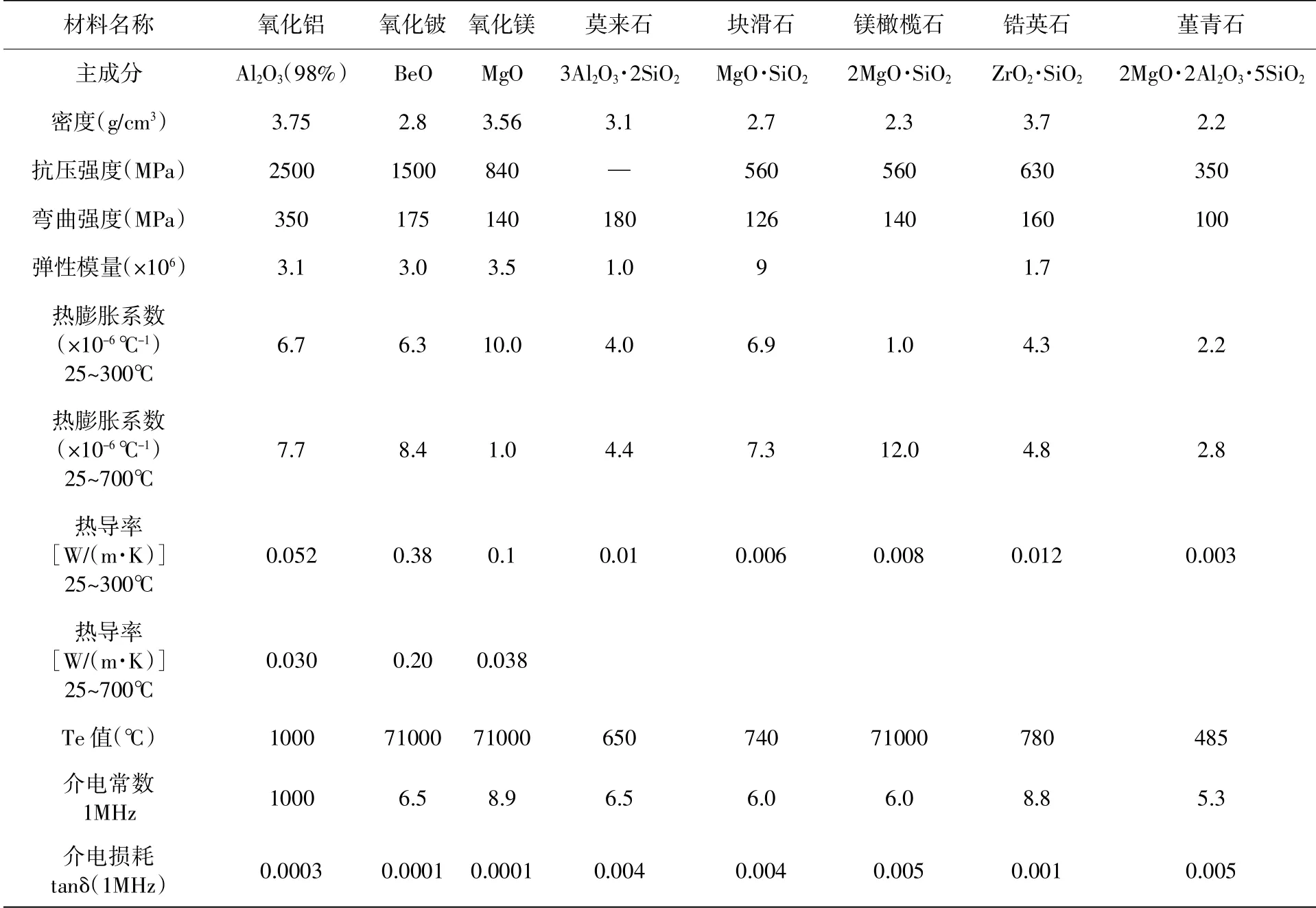

堇青石因同时具有膨胀系数低和介电常数低两种性能,大受耐热瓷行业青睐。表2为堇青石陶瓷和在耐热瓷行业中常见陶瓷材料的相关性能。

表2 堇青石陶瓷与氧化物陶瓷材料的性能

中国轻工业陶瓷研究所徐志芳等人[2]在堇青石-莫来石复相低膨胀耐热瓷的制备研究中分析了配方原料、滑石含量、烧成制度等对耐热瓷性能的影响,并得出结论:经过正交实验确定耐热瓷的根底配方,样品的反应程度应取决于氧化镁量的多少;坯体的热膨胀系数随着滑石的增加呈现先降低后增加的趋势,当滑石添加量为20%,热膨胀系数最小,为2.75×10-6/℃;陶瓷素坯的烧成温度为1270℃,保温时间为0.5h时可获得膨胀系数低的产品,坯体吸水率为8.19%,抗折强度为85.08MPa。

在烧结温度对产品合成晶相的影响方面,罗金荣等人[3]将温度设为自变量,合成晶相、显微结构和相关性能设为因变量。结果表明,1300~1450℃温度区间内烧结得到的样品,均含有莫来石、堇青石和刚玉的晶相。在此温度区间内,抗折强度性能呈现先升高后降低的趋势。经过性能测试结果和对比得出,1380℃为最适合的烧结温度,产品各方面性能基本满足要求。

因为堇青石玻璃有较强的表面析晶倾向,肖卓豪等人[4]在制备堇青石玻璃的过程中加入ZrO2及TiO2作为晶核剂,结果表明,二者的加入不但可以促进产品析晶均匀,而且可以降低产品的析晶温度;有助于在烧结时陶瓷晶相偏向高温堇青石相转变,进而降低产品的热膨胀系数;晶核剂的最佳添加量8.0wt%、析晶温度1050℃、保温时间1h时,可制得低膨胀堇青石微晶玻璃材料,膨胀系数可以达到1.03×10-6/℃。

在刻意制造的微裂纹对耐热瓷影响方面,罗凌虹等人[5]利用XRD、SEM等测试技术对NGK和宜兴某厂的堇青石蜂窝陶瓷样品进行对比分析和研究,并得到结论,两者最大区别在于微裂纹的有无,膨胀系数的降低得益于微裂纹的存在,NGK的产品膨胀系数仅为0.2×10-6/℃,已可以称为超低膨胀陶瓷材料。罗凌虹等在实验中经过浆料分散和烧成制度两方面的改进,最终得到了期望的裂纹,堇青石陶瓷的膨胀系数得到了很大程度的降低。

在堇青石耐热瓷的原料开发方面,荣敏等人[6]在利用库布齐沙漠的黄沙制备低膨胀堇青石陶瓷材料的研究过程中,制得主晶相为堇青石相,杂质含量低的低膨胀陶瓷。并得出,样品的热膨胀系数与黄沙的加入量呈现先减小后增大的关系。拐点为黄沙加入量为60%时。在整个配方体系中菱镁矿和铝矾土的掺入量对样品的热膨胀系数有较大影响,菱镁矿最佳掺入量为15%,此时配方的化学组成最接近堇青石的成分;随着铝矾土的掺入量的增加,样品的热膨胀系数也会逐渐增大,当其掺入量达到30%时,能得到最小热膨胀系数为3.61×10-6/℃。同时也得出了烧结温度和球磨时间对研究中样品热膨胀系数的影响,在1250~1330℃范围内,热膨胀系数与烧结温度呈正比例关系,保温时间在一定范围内越长,对膨胀系数的降低越有利,该实验最佳保温时间为1h;随着球磨时间增加,热膨胀系数呈先减小后增大趋势,但总体相差不大,随浆料粒度减小,抗折强度会有所提高。

3 锂辉石陶瓷

热膨胀系数低、抗热震性能好是锂辉石(Li2O·Al2O3·4SiO2)陶瓷具备的优良特性。因此在日用耐热瓷领域大受青睐。

在研究锂辉石体系的耐热瓷的制备方面,陈贵荪等人[7]通过实验研究了堇青石和石英粒度对锂质耐热瓷抗热震性能的影响。该实验以典型配方NR15为基础,配方工艺均固定,无论是石英还是堇青石的粒度降低,均会降低样品吸水率,同时会增加抗折强度。该实验主要通过研究堇青石和石英的颗粒级配对样品的热稳定性能的影响,最终得出结论,通过调整锂辉石和石英的颗粒级配,对样品的热稳定性能的改善有很大帮助。陈贵荪等人[7]同样以NR15为基础配方,配方工艺均固定,在烧成温度与锂质耐热瓷结构及性能的关系中,研究了烧成温度对样品抗热震性能及结构的影响,得出重要结论,绝大部分的低膨胀晶体均是在降温过程中形成,强调了耐热瓷器烧结中,降温保温的重要性,并通过调整烧成制度得到适用于该实验的最佳烧成制度。

高岭土作为典型的高温耐火材料,在耐热瓷领域同样受到一些专家的关注。曹爱红等人[8]在抗热震陶瓷配方体系中引入了高岭土作为添加剂,基于其对锂质耐热瓷热膨胀系数和耐热瓷器的烧成制度及性能影响做了实验研究。研究表明,高岭土的引入可明显提高样品的浆料性能和抗折强度,烧结温度范围有所提高,抗热震性有所提高,当高岭土掺入量控制在30%~40%时,样品的综合性能最佳。

Li2O-Al2O3-SiO2三元物相体系作为锂质耐热瓷的常用体系,李璋等人[9]在高耐热陶瓷煲的研制中,通过研究配方及工艺制度,制备出的产品抗热震性能良好、机械强度高且易清洁;原料供应充足,成本低,对人体无害。实验证明,耐热瓷煲的热稳定性能与配方中的Li2O含量呈正比例关系,从而确定了锂含量在整个配方体系中的重要性。锂辉石除了可作为耐热瓷的主要成分外,还可以作为耐热瓷的泥釉料。李晓亮等[10]利用锂辉石作为泥釉料的主要原料,制作出了白度高、透明度好、釉面光泽的耐热瓷,但因为其烧成温度带较窄,若要实现生产批量化,还需进一步调整。

β-锂霞石因具有负膨胀性,在低膨胀耐火材料领域得到广泛应用,卢希龙等人[11]在β-锂霞石低膨胀陶瓷粉体的固相合成中发现:(1)在锂铝硅三元系统中,Li2CO3的热力学行为受到氧化铝和石英的影响发生改变,逐步分解转变为Li2CO3-Al2O3-SiO2三元系统,且Li2CO3与SiO2直接反应,在700℃之前就快速完全反应并结束;(2)在1160℃左右,Li2CO3、氧化铝和石英开始合成,当温度到达1200℃左右,反应基本完成,其晶相组成随温度的转化顺序为:Li2SiO3→LixAlxSi1-xO2→α-锂辉石→β-锂辉石→β-锂霞石。

徐晓虹等人[12]在太阳能热发电用锂辉石低膨胀陶瓷的制备及其低膨胀机理研究中,以澳州锂辉石、星子高岭土和山东石英为主要原料,成功制备了用于太阳能热发电的锂辉石低膨胀陶瓷,经1330℃烧成制得热膨胀系数小于2×10-6℃-1的抗热震陶瓷产品。相组成和显微结构分析得到,成分中含有莫来石和β-锂辉石,分别可提高样品的强度和降低样品的热膨胀系数,进而使材料的抗热震性能得到改善。热震温度1000℃,经多次热震后,陶瓷晶相中的莫来石相形成更完全,抗折强度增大,随着偏高岭石和β-锂辉石的转化完成,最终形成锂辉石固溶体,进而使样品具有了较低的热膨胀系数。针对锂辉石在耐热瓷中的应用方面,景德镇陶瓷大学谭训彦等人[13]通过实验分析了增塑剂和球磨时间对浆料性能的影响。实验中成形工艺为注浆工艺,注入物为羧甲基纤维素(CMC)和聚丙烯酸钠(PAA)。实验证明,少量加入CMC,加入量为0.2%~0.5%,会使浆料流速明显降低,失去流动性,且对提高生坯干燥强度影响效果不大;PAA加入量在0.8%比较合适,有利于注浆成型,但生坯干燥强度反而降低了;实验以膨润土作为增塑剂,仙水作为稀释剂,当膨润土加入量在15%,仙水加入量为1%,与此同时球磨时间延长到120min,可以使制得的样品性能达到预期效果。

透锂长石因膨胀系数低,作为生产低膨胀、耐高温陶瓷的主要原料,刘虎等人[14]用透锂长石作为主要原料,制备锂质耐热瓷,适量添加碳酸钡、氧化锌、石英和高岭土等原料,制备了锂质耐热瓷及釉料配方。通过对烧后产品的吸水率、体积密度和抗折强度等因变量随温度的关系进行分析,确定了烧成制度,烧结后产品各方面性能达到理想标准。

4 几种低膨胀耐热瓷的改性实例

4.1 TiO2改性Nb2O5低膨胀耐热陶瓷

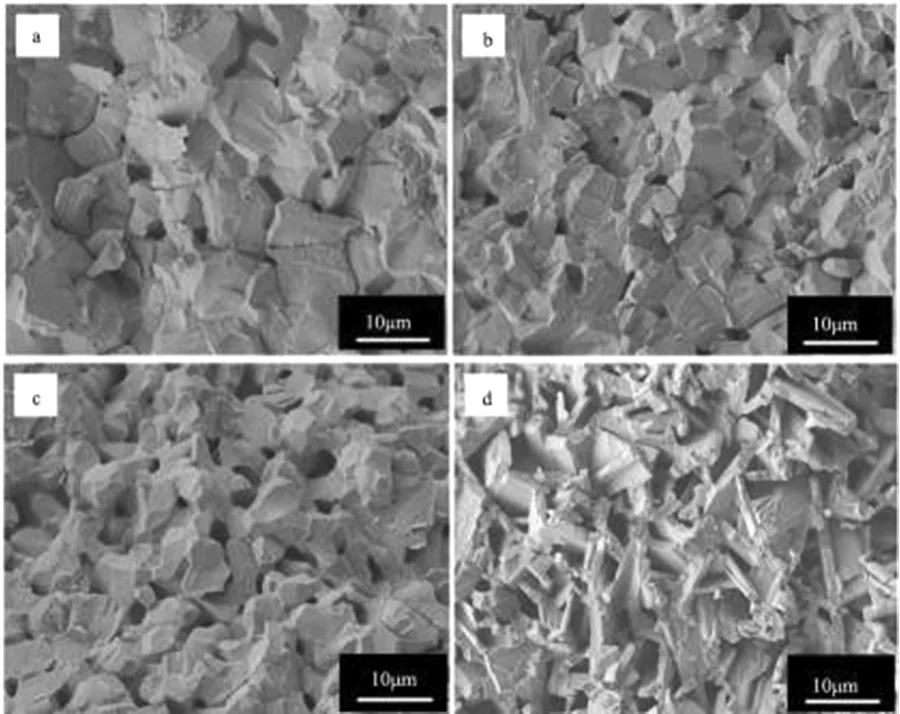

Nb2O5是一种低膨胀耐热陶瓷,江瑜华等人[15]通过高温固相烧结反应法制备得到TiO2改性Nb2O5低膨胀耐热陶瓷,研究了TiO2对Nb2O5低膨胀陶瓷的抗热震性、烧结性和机械强度的影响。实验表明,样品的晶相、烧结性能、机械强度、热膨胀性能以及抗热震性能与TiO2含量有着直接关系。不同含量TiO2的加入会对Nb2O5陶瓷的物相组成有很大影响;当加入量为2%~8%时,对其物相组成影响不明显;当加入量达到12%时,Ti2Nb10O29会作为第二相少量出现;当加入量为4%和6%时,晶粒异常生长的现象可得到明显抑制,提高了样品体积密度,解决了开裂缺陷。图1、图2为TiO2不同加入量下,Nb2O5样品表面及断面的SEM图。

图1 不同TiO2含量Nb2O5陶瓷样品表面SEM图

图2 不同TiO2含量Nb2O5陶瓷样品断面SEM图

随着TiO2含量增加,样品的热膨胀系数呈现出先增大后减小的趋势,当TiO2的含量为6%时,样品的热膨胀系数最高,为1.42×10-6/℃。

表3显示了不同TiO2加入量样品在20~800℃的平均热膨胀系数,其变化规律与热膨胀率完全一致。若不添加TiO2,Nb2O5陶瓷样品中因存在裂纹缺陷,呈现出超低的热膨胀系数,可达到0.5×10-6/℃。样品热膨胀系数随着TiO2含量增加,呈现先增大后减小的趋势,最高和最低的热膨胀系数对应在TiO2的含量为6%和12%。总体而言,该研究制备的不同TiO2含量Nb2O5基陶瓷样品都表现出相对较低的热膨胀系数。

表3 TiO2掺杂Nb2O5陶瓷的热膨胀系数(α20-800℃)

TiO2含量对抗弯强度的影响规律与热膨胀性能类似,Nb2O5陶瓷的抗弯强度显著提高对应的含量为4%和6%,特别是当TiO2含量为4%时,抗折强度可达75.6MPa。当TiO2加入量在4%~12%范围内,样品抗热震性能良好且稳定。该实验研究表明,适量TiO2的加入,能起到改性作用,有效改善了样品的高温烧结性能、抗折强度和抗热震性,同时又能保持低的热膨胀系数。

4.2 通过ZrW2O8改性ZrO2制备低膨胀耐热陶瓷

李玉含等人[16]以降低氧化锆热膨胀系数为实验目标,将ZrO2和ZrW2O8制备成陶瓷基复合材料,实验中以ZrO2为基体,因ZrW2O8陶瓷为负膨胀陶瓷,将其作为第二相,ZrW2O8质量比和其他氧化物添加剂的质量比分别在20%和1%以内。第二相的目的是在不牺牲ZrO2基体的抗氧化烧蚀能力前提下,改善其热物理性能,同时降低其热膨胀系数,增加材料的抗热震性能。实验经过原位反应法与混料法对比,最终确定直接混料法以制得的样品致密度高、热膨胀系数小等优势得到采用。

纯Ta2O5陶瓷作为一种常用的工业陶瓷材料,也是一种低膨胀陶瓷材料,但在正常烧结制备过程中,经常存在开裂、负膨胀系数、抗折强度低等缺陷。巫春荣等[17]通过实验研究发现,Ta2O5晶粒增长和开裂现象,可通过加入少量La2O3,其抗折强度能得到明显的提高,且得到样品的热膨胀系数随La2O3的加入呈现先升高后降低的趋势。与此同时,巫春荣等人[18]还通过Y2O3对Nb2O5低膨胀陶瓷进行了改性实验,与上边实验原理相近,适量Y2O3的引入,解决了样品烧结过程中晶粒过度生长和开裂等缺陷,同时保证样品具有理想的机械强度和良好的抗热震性能。李月明等人[19]通过研究发现,Ta2O5陶瓷的高温相变和开裂等缺陷可以通过添加CeO2改性得到抑制,且样品的抗热震性能和抗折强度能得到明显的提高,并通过实验得到加入量范围控制在4mol%~10mol%内,可以得到既能满足机械强度又能满足抗热震性能的样品。

5 小结

本文主要介绍了低膨胀耐热陶瓷的种类、制备工艺及其在日用瓷领域的应用。堇青石高温耐热陶瓷,是一种低膨胀材料,但是烧成带窄,高温荷重性能比较差,因此,科研人员在实验过程中将堇青石利用的同时,进行了优化处理。锂辉石陶瓷具有很低的热膨胀系数,优良的抗热震性能,可以制成零膨胀或微正膨胀陶瓷,因此在日用耐热瓷领域大受青睐,但国内绝大多数锂辉石依赖进口,成本较高。本文从锂质瓷浆料粒度、烧成温度、增塑剂和球磨时间等对产品性能的影响做了分析和总结,并对国内近年通过在低膨胀耐热瓷配方中掺加少量稀土实验实例进行列举并分析,实验证明适量加入稀土元素的陶瓷产品使烧结过程中晶粒的增长、高温相变和开裂等缺陷得到有效抑制。

热膨胀性是材料的一个重要的基本性能,如何改善材料的热膨胀性能,仍是当今耐热瓷研发领域正在面临并需要攻克的主要问题。