低透煤层群穿层预抽及水力增透技术研究

2021-07-30赵建国

赵建国

(山西焦煤集团 东曲煤矿,山西 古交 030200)

突出煤层的高效快速消突是很多突出矿井面临的技术难题,而煤层群赋存条件下的多煤层联合消突更为困难,容易导致矿井“抽掘采”衔接紧张[1].《防治煤与瓦斯突出细则》对普通顺层钻孔预抽煤巷条带煤层瓦斯的使用作出了更严格的限制[2].目前,使用较多的区域防突措施为定向长钻孔预抽煤巷条带煤层瓦斯和穿层钻孔预抽煤巷条带煤层瓦斯[3],但两种方法均有各自的技术缺陷,定向钻进工艺尚未完全突破碎软煤层钻进的全套装备与工艺技术[4];穿层钻孔预抽一般需提前布置顶(底)板岩巷,并在巷道内施工穿层钻孔,具有岩巷工程量大、岩孔工程量大,煤孔段钻孔距离短、单孔抽采量小的缺点。

以东曲煤矿九采区22906(24906)工作面为工程背景,根据煤层与瓦斯赋存情况分析各种消突方案的优缺点,最终确定合理的技术对拟掘区域进行抽采,以消除煤层的突出危险性。

1 试验区域概况

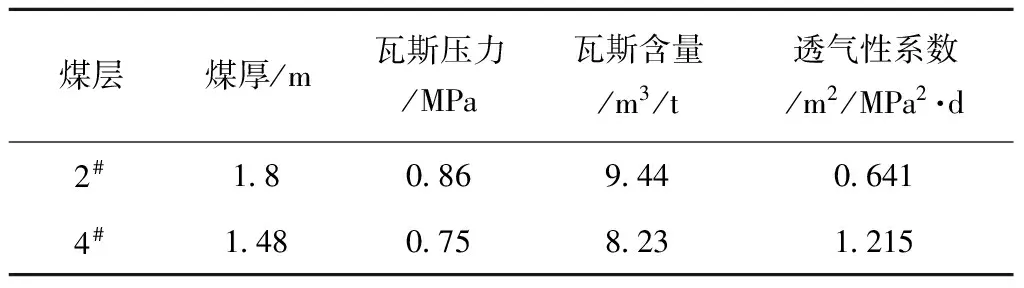

东曲煤矿为突出矿井,主要可采煤层(2#、4#、8#和9#)均为突出煤层,其中2#、4#煤为上组煤,8#、9#煤为下组煤,各煤组均为近距离煤层。九采区上组煤煤层与瓦斯参数见表1.

表1 九采区上组煤煤层与瓦斯参数表

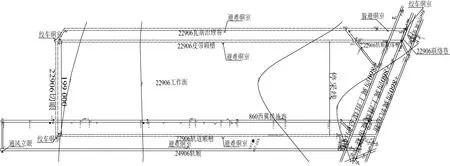

22906轨顺(2#煤层)在平面上内错24906轨顺(4#煤层)30 m,两条巷道均自西翼轨道巷开口,下山掘进,巷道长度920 m,工作面布置见图1.

图1 22906与24906工作面布置图

2 消突方案比选

九采区2#、4#煤层均具有突出危险性,平均层间距仅为5.89 m,宜采用联合消突,鉴于《煤矿安全规程》与《防治煤与瓦斯突出细则》对顺层钻孔预抽煤巷条带区域防突措施的使用条件做出明确限制,提出两种方案。

2.1 定向长钻孔预抽煤巷条带方案

首条巷道掘进时,利用澳钻施工长钻孔对掘进区域瓦斯进行预抽,澳钻施工的长钻孔包括2#煤层顺层长钻孔和4#煤层的穿层长钻孔,待掘进区域内瓦斯压力和含量分别降至0.74 MPa和8 m3/t以下,2#煤巷道和4#煤巷道交替掘进。由于掘进巷道长度较长,每条巷道掘进过程需分为两个循环,根据钻机施工工艺和生产条件,每阶段澳钻施工钻孔的长度为460 m,掘进工作面在预留50 m安全超前距离的前提下可掘进410 m,掘进工作面的消突工程和煤巷掘进工作交替进行[5].

2.2 穿层钻孔预抽煤巷条带方案

在4#煤层的底板或2#煤层的顶板层距5 m以上的岩层中布置一条岩巷,在该巷内布置穿层钻孔预抽2#、4#煤层的煤巷条带瓦斯。为解决穿层钻孔煤孔段距离短导致单孔抽采量低的问题,采用水力造穴技术对2#、4#煤层进行增透,实现消突后开展巷道掘进工作。

2.3 消突方案比选确定

定向长钻孔消突方案优点:无需施工岩巷,首个循环工期短;钻孔轨迹可控。缺点:受地质构造影响,成孔率不高;由于钻孔较长,孔内塌孔后影响抽采效果;钻孔为下向孔,容易积水积渣,影响抽采效果;根据衔接计划,难以保证预抽时间;效果检验工作量较大,且与掘进作业相互影响[6].

穿层钻孔消突方案优点:钻孔长度短,轨迹偏差小,施工简单,基本无需测轨迹;钻孔不易塌孔;钻孔为上向穿层钻孔,基本无积水积渣;可保证充分的预抽时间;抽采钻孔施工与效果检验在岩巷内进行,不影响掘进作业;可作为将来8#煤开采时的高抽巷使用。缺点:岩巷施工周期长;钻孔穿煤段长度小,单孔抽采量低。

对比两种方案的优缺点可知,通过水力造穴技术解决穿层钻孔单孔抽采量低的问题后,穿层钻孔消突方案较定向长钻孔具有明显的技术优势,还可实现“一巷多用”,具有较好的综合效益。根据九采区上组煤的瓦斯地质和煤层赋存条件,选择底板岩巷穿层钻孔预抽条带煤层瓦斯结合水力造穴增透的消突技术。

3 穿层钻孔增透消突方案设计

3.1 岩巷位置

下向钻孔在打钻期间积水、积渣不易排净,且水力造穴期间排渣困难,因此,该次穿层钻孔预抽选择在底抽巷内施工上向穿层钻孔。由于2#、4#煤均为突出煤层,采用联合消突,确定将底抽巷布置在4#煤层底板下方层距5 m以外的岩层中。结合4#煤层下部岩性,考虑钻孔施工管理方便,并将底抽巷预留作为下组煤开采时的高抽巷,确定巷道沿平面内错22906轨顺30 m布置,沿垂面距4#煤层底板平均间距8 m.

3.2 水力造穴增透

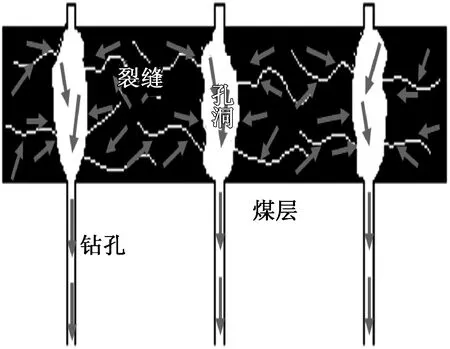

为了进一步提升底板岩巷穿层消突钻孔的预抽效果,引进水力造穴增透技术。即:在预抽钻孔中使用高压水冲孔,依靠高压水冲击力,造成煤体破碎,形成孔洞,孔周围煤体蠕变损伤、沿孔洞发生径向移动,穴道影响范围内煤体应力降低,煤层孔隙张开、裂隙贯通,大幅度增高煤层透气性,极大地提升抽采效率,水力造穴增透瓦斯流动概念模型见图2[5].

图2 水力造穴增透瓦斯流动概念模型图

3.3 钻孔设计及造穴方案

在钻孔参数设计时应结合煤层赋存情况、钻孔的有效抽采范围等因素,在底板岩巷内布置穿层钻孔预抽2#、4#煤层的煤巷条带瓦斯,每隔5 m施工一组钻孔。为了确保钻孔覆盖范围无空白带,经多次优化,钻孔呈扇形布置,每组12个孔,孔径113 mm,单个钻场钻孔进尺合计582 m,底板岩巷穿层钻孔布置图见图3.底板岩巷穿层条带钻孔参数见表2.

图3 底板岩巷穿层钻孔布置图

表2 底板岩巷穿层条带钻孔参数表

在底板岩巷穿层消突钻孔的基础上,每组钻孔中选取4个进行水力冲孔造穴。为保证水力造穴钻孔均匀布置,选取钻孔的1#孔、5#孔、8#孔和10#孔为一组,2#孔、6#孔、9#孔和11#孔为二组,造穴钻孔及参数见表3.

表3 造穴钻孔及参数表

当穿层钻孔施工完成后,采用一体化水力冲孔造穴,造穴位置均为每个钻孔在煤层中钻进的部分。1#孔和2#孔单独预抽4号煤层瓦斯,各造一个穴,其它钻孔均为同时预抽2#、4#煤层瓦斯,每孔造两个穴。每个穴半径不小于0.5 m,造穴长度1 m.

以5#孔为例说明施工流程,施工至69 m深度后退杆至62 m处,钻杆尾部更换高压旋转接头,用d25 mm高压快插式胶管将高压旋转接头与履带式高压水泵站出水口连接,启动钻机主高压水泵站,水泵出水压力调节到18 MPa,钻机保持低速旋转,前后1 m范围内缓慢上下钻杆,保持造穴30 min后停止造穴,退杆至30 m处再进行冲孔造穴一次,造穴完成后一次拉出所有钻杆。

4 瓦斯治理效果考察

4.1 瓦斯抽采效果

考虑到前期选择部分钻孔进行考察时,由于单孔抽采流量较小、抽采变化特征不明显,选定5组(60个钻孔)为一个考察单元,共两个单元。其中,一个单元施工的部分钻孔按照设计进行水力造穴,另一个单元施工的穿层钻孔不进行水力造穴,通过放大基数确保考察工作顺利。

根据抽采统计,造穴钻孔前60 d抽采纯量0.103~0.448 m3/min,平均抽采纯量0.298 m3/min.非造穴钻孔前60 d抽采纯量0.096~0.230 m3/min,平均抽采纯量0.150 m3/min.瓦斯抽采混合量、抽采纯量、抽采浓度和累计抽采纯量变化曲线见图4.

图4 前60天抽采参数变化曲线图

抽采60 d内造穴钻孔日平均抽采纯量是非造穴钻孔的2.0倍,即水力造穴钻孔瓦斯抽采纯量有明显增加,并且随着抽采时间的延长,二者差距进一步拉大。

4.2 瓦斯含量降低指标

对造穴钻孔与非造穴钻孔60 d内的累计瓦斯抽采量进行统计,见表4.每个钻场内钻孔控制煤层:

表4 不同抽采方式下瓦斯抽采效果表

V=L×W×m×γ

式中:

V—控制煤炭储量,t;

L—计量区域沿巷道前方长度,m,L=n×r;

n—计量区域内钻孔接抽组数,组,2#、4#煤层均为5;

r—钻孔间距,m,2#、4#煤层均为5;

W—计量区域沿巷道两帮宽度,m,2#、4#煤层均为70;

m—煤层厚度,m,2#、4#煤层分别为1.8、1.48;

γ—煤的视密度,kg/m3,2#、4#煤层分别为1.39、1.42.

根据表4可知,造穴抽采60 d后2#、4#煤层吨煤瓦斯含量分别降低3.53 m3/t、2.8 m3/t,而非造穴抽采60 d后2#、4#煤层吨煤瓦斯含量分别降低1.77 m3/t、1.42 m3/t.2#、4#煤层原始瓦斯含量分别为9.44 m3/t、8.23 m3/t,预计造穴钻孔在60 d内可将非构造区域煤层瓦斯含量降至临界值以下。

5 结 语

1)近距离突出煤层群,在底板岩巷布置穿层钻孔预抽消突技术适用性较好,能够保证足够预抽时间,并减少掘进作业期间的影响。

2)水力造穴增透技术效果明显,东曲煤矿采用该技术后水力造穴钻孔抽采量平均增加了1倍,在60 d的抽采时间内基本实现了非构造区域的消突。

3)底板岩巷作为后期下组煤开采期间的高抽巷继续使用,实现了“一巷多用”的综合效益,有效降低了瓦斯治理的成本。