缸筒与活塞杆相对转动的直线往复运动液压缸

2021-07-30蒋玲丽蒋拓高名乾

蒋玲丽 蒋拓 高名乾

(1、柳州柳工液压件有限公司,广西 柳州 545007 2、广西柳工机械股份有限公司,广西 柳州 545007)

液压缸是将液压能转变为机械能的、做直线往复运动或者摆动运动的液压执行元件。实现往复运动时运动平稳,且没有传动间隙,在液压系统中得到广泛的关注。传统的往复直线运动的液压缸中,由活塞、活塞杆、锁紧螺母、缸筒、导向套、缸底以及密封件组成。活塞与活塞杆装配后由锁紧螺母连接并锁紧成活塞杆组件,活塞杆组件装配进缸筒中,导向套通过螺纹与缸筒连接,将缸筒分成大小两腔体,再通过液压油实现往复直线运动,油缸中的活塞杆组件与缸筒只存在相对轴向直线运动。

1 背景

某农业机械中,驾驶室前方结构部分工作时需要调节高度,并且要求结构件部分处于任何高度时整机都能随时改变整车行驶方向。传统的单根液压缸只能实现往复直线运动或者往复摆动运动单一功能,要满足上述整机要求,除了使用两根升降油缸来调节高度、两根转向油缸进行转向外,需要在升降油缸与转向油缸外部连接结构件处增加多种的机构来满足整机升降的同时进行转向的要求。对于整机结构紧凑、整机重量限定要求较高的整机来说,在结构件处增加多种机构不但存在结构复杂、空间不足、重量增加而且成本也大大增加的缺点。

图1 传统油缸的三维示意图

图2 传统油缸的结构示意图

若将升降油缸与转向油缸直接相连,可以保证结构件高度调节的同时整机进行转向,解决整机结构复杂、空间不足、重量增加以及成本大大增加的问题。此种方案要求升降油缸不仅能实现直线往复运动,还要求升降油缸活塞杆与缸筒有相对旋转动作。若使用传统的油缸做升降油缸,如图1 三维示意图及图2结构示意图所示:液压油缸由锁紧螺母2、缸筒3、活塞4、隔套5、活塞杆7、缸盖8、螺栓9 以及密封件所组成,活塞4 与活塞杆7 装配后由锁紧螺母2 连接成活塞杆组件,活塞杆组件装配进缸筒后,缸盖8 通过螺栓9 与缸筒3 连接,将缸筒分成大小两个腔体(1-大腔,6-小腔),通过液压油实现液压缸的往复直线运动功能。在这种传统的液压油缸的直线往复运动过程中加上活塞杆与缸筒的旋转运动,会给液压油缸带来两个问题:(1)当活塞杆固定,缸筒旋转时,缸筒传递给活塞一个扭矩,使活塞与活塞杆和锁紧螺母有一定的相对转动,容易造成活塞与活塞杆的锁紧螺母连接松脱,从而导致活塞从活塞杆中脱出,以致油缸失效,整机不能完成升降功能。(2)当升降油缸行程用完时进行整机转向,即油缸活塞杆与缸筒没有相对轴向位移后,活塞与导向套端面接触,此时缸筒与活塞杆相对旋转,缸筒的扭矩通过导向套造成活塞与导向套的旋转摩擦,摩擦引发活塞和导向套端面磨损,磨出铁粉使油缸清洁度下降,极易造成拉缸,从而导致油缸内泄漏,丧失油缸功能。

2 解决方案

为解决上述的3 个问题:(1)传统液压缸只能实现往复直线运动而不能同时实现缸筒与活塞杆相对旋转运动的功能。(2)液压缸在缸筒与活塞杆相对旋转的工况下,活塞与活塞杆连接的锁紧螺母松脱问题。(3)液压油缸限位时活塞杆与缸筒相对旋转引发的活塞与导向套端面磨损问题。本文设计了一种可实现缸筒与活塞杆相对旋转的直线往复运动液压缸。

本文设计的液压缸与其它油缸有两点差异:一是活塞与活塞杆除了螺纹连接防松外,还增加了平键连接,该结构可使活塞与活塞杆保持相对位置固定。二是在活塞与导向套之间增加一个平面推力轴承,该轴承将活塞与导向套隔离,并巧妙的将导向套的扭矩通过轴承化解,传递至活塞的仅剩余轴向力,完全避免活塞与导向套的端面磨损问题。

3 具体实施案例

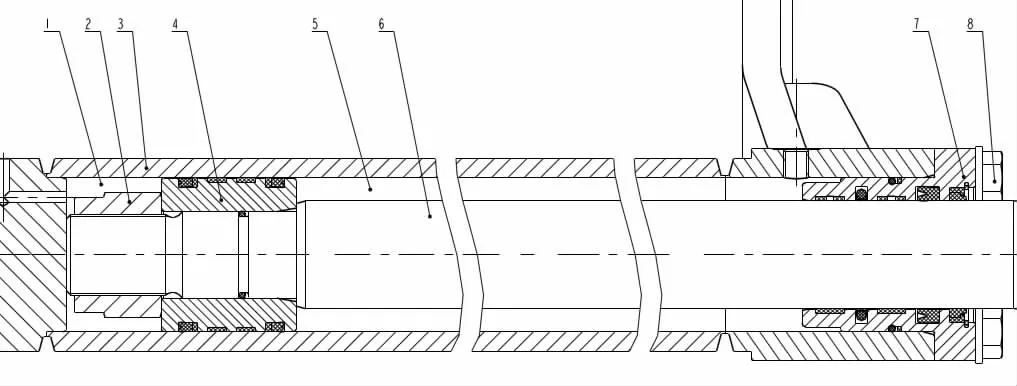

既可以实现往复直线运动功能又可以实现旋转运动功能的油缸三维如图3 所示,结构如图4 所示:液压缸由锁紧螺母2、活塞3、平键4、推力球轴承5、隔套6、挡圈7、缸筒9、活塞杆10、导向套11、螺栓12 以及密封件所组成,活塞3 与活塞杆10 通过平键连接并由锁紧螺母2 连接锁紧成活塞杆组件,活塞杆组件装配进缸筒9 后,导向套11 通过螺栓12 与缸筒连接,将缸筒分成大小两个腔体(1-大腔,8-小腔)。该油缸活塞杆与与缸筒可通过液压油实现单独往复直线运动;又可在实现往复直线运动同时实现缸筒与活塞杆有相对转动;还可在活塞杆行程用完后,实现缸筒与活塞杆的相对旋转运动。

图3 新油缸三维示意图

图4 新油缸的结构示意图

该油缸在活塞3 与活塞杆10 使用了平键4 连接,保证活塞与活塞杆一体运动。当活塞杆10 固定,缸筒9 旋转时,虽然缸筒9 旋转时给活塞3 一个扭矩转动,但因平键4 的作用,活塞3 与锁紧螺母2 及活塞杆10 没有相对的转动,既可避免锁紧螺母2连接松动,导致锁紧螺母松脱,活塞从活塞杆中脱出的风险。

该油缸在活塞3 和导向套11 中增加一推力球轴承5。当整机中需用油缸限位时,且在行程最长时缸筒与活塞杆存在相对旋转运动的工况下,推力球轴承5 发挥作用,该轴承可承受大腔往小腔的推力,故可做限位用。行程用完时,活塞3 与推力球轴承5 左端面接触,推力球轴承5 右端面与导向套11 接触,当导向套11 随着缸筒9 一起旋转时,因为推力球轴承5 的作用,活塞3 与导向套11 并不发生任何接触以及摩擦,有效的解决了该工况下活塞与导向套摩擦磨损的问题。

该油缸所用平键及推力球轴承均为标准件,对油缸内部安装这两种零件配合的活塞杆等零件的加工要求也较低,仅需要在活塞杆上增加一个平键槽和防止轴承移动的挡圈槽即可。与传动油缸相比,加工精度要求一致,增加的成本也不高。

本文设计的油缸技术已经应用在某机型的农业机械的升降油缸中,在应用本文设计的油缸技术前,该机型的升降油缸几乎每月都会出现油缸活塞脱落或者因内泄露不能举升的反馈。在本文油缸生产后,可以直接与该机型的原有升降油缸替换,油缸安装简单、方便;经过油缸小批样件试装后,油缸既没有活塞脱落的问题反馈,也没有因内泄露引起的不能举升的问题反馈。用户使用效果极佳,客户满意度非常高,试用5 个月后,客户立即要求进行批量油缸切换,目前已大批量应用在整机上。

结束语

本文设计的液压油缸,油缸结构新颖,布置合理,既可实现往复直线运动,也可同时实现油缸的旋转运动。可应用在以下工况中:(1)需要调节结构件升降高度的同时进行转向作业的农业机械中。(2)油缸往复直线运动过程中伴随缸筒与活塞杆相对旋转运动的工况。(3)使用油缸限位并在限位时有缸筒与活塞杆旋转的工况。整机直接使用该油缸既可以满足结构件的升降功能同时也能在升降的同时使整机转向,避免了在油缸外部增加过多复杂机构来实现,有效降低了整机的结构复杂性,优化整机结构,节约了成本,降低了重量,是一款具有多功能的液压油缸。

参考文摘

[1]蒋玲丽.缸筒与活塞杆可相对转动的液压缸[P].实用新型专利,ZL201921771757.5.

[2]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[3]闻邦椿.机械设计手册[M].北京:机械工业出版社,2017.

[4]唐颖达.液压缸设计与制造[M].北京:化学工业出版社,2006.

[5]GB/T 273.2-2006,滚动轴承推力轴承外形尺寸总方案.

[6]GB/T 1096-2003.普通型平键.