8 MW海上风电机组的施工和安装技术介绍

2021-07-30李红峰沈星星葛中原陈金龙胡海红

李红峰,沈星星,葛中原,方 晶,陈金龙,胡海红

(江苏金风科技有限公司,盐城 224100)

0 引言

海上风电是可再生能源发展的重要领域,也是近年来全球风电发展的重要方向之一。随着海上风电的迅速发展,海上风电机组的单机容量越来越大。据欧洲风能协会官方网站Wind Europe发布的统计显示,2019年,欧洲新安装的海上风电机组的平均单机容量达到7.8 MW,而2018年这一数字还仅为6.8 MW,足足提高了1 MW[1]。预计到2040年,中国的累计海上风电装机容量将从2019年的4 GW增加到110 GW,届时将超过英国成为全球海上风电装机容量最大的国家[2]。在此背景下,海上风电机组的安装技术和装备水平成为海上风电场建设的瓶颈[3]。

本文结合国内首台完全自主开发的8 MW直驱式海上风电机组在福建省福清兴化湾海上风电场二期项目中安装时的实际施工情况,从安装工程概况、风电机组参数、安装船情况、安装船施工能力、整体施工工艺几方面对大容量海上风电机组的安装技术和安装步骤进行了详细介绍。

1 安装工程综述

本文以福建省福清兴化湾海上风电场二期项目中22号机位安装的金风科技8 MW直驱式海上风电机组为例进行介绍,该风电机组为国内首台完全自主开发的大兆瓦海上风电机组。

1.1 安装工程概况

该风电场中,22号机位的中心经纬度坐标为 25.397531°N、119.366804°E。该机位采用高桩承台基础形式,基础顶高程为+11 m,设计高潮位为+3.69 m,泥面标高为-10.61 m。本文中所有高度均为“1985国家高程基准”(下文简称“85高程系”)。

1.2 风电机组参数概况

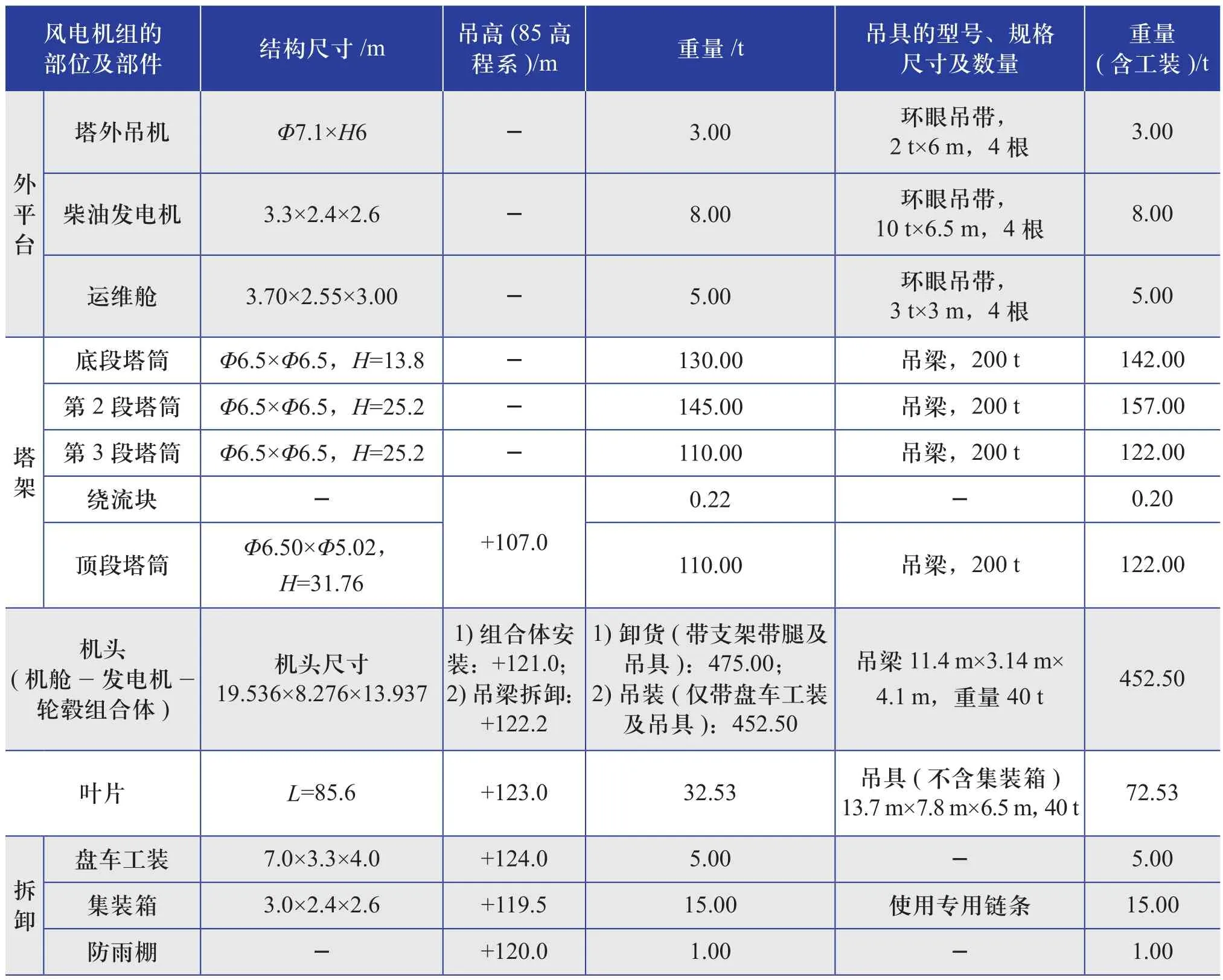

金风科技8 MW直驱式海上风电机组的机头布局采用E-TOP方案。机头部分主要包括叶轮、发电机和机舱,机舱内主要包括偏航系统、水冷环控系统、一体化变流器等,整机结构的机头部分如图1所示。该风电机组的叶轮直径为175 m、叶片长度为85.6 m,整个风电机组的安装参数如表1所示。

表1 金风科技8 MW直驱式海上风电机组的安装参数Table 1 Installation parameters of 8 MW direct-driven offshore wind turbine of Goldwind

图1 金风科技8 MW直驱式海上风电机组整机结构的机头部分Fig. 1 Head part of overall structure of 8 MW direct-driven offshore wind turbine of Goldwind

1.3 安装船的介绍

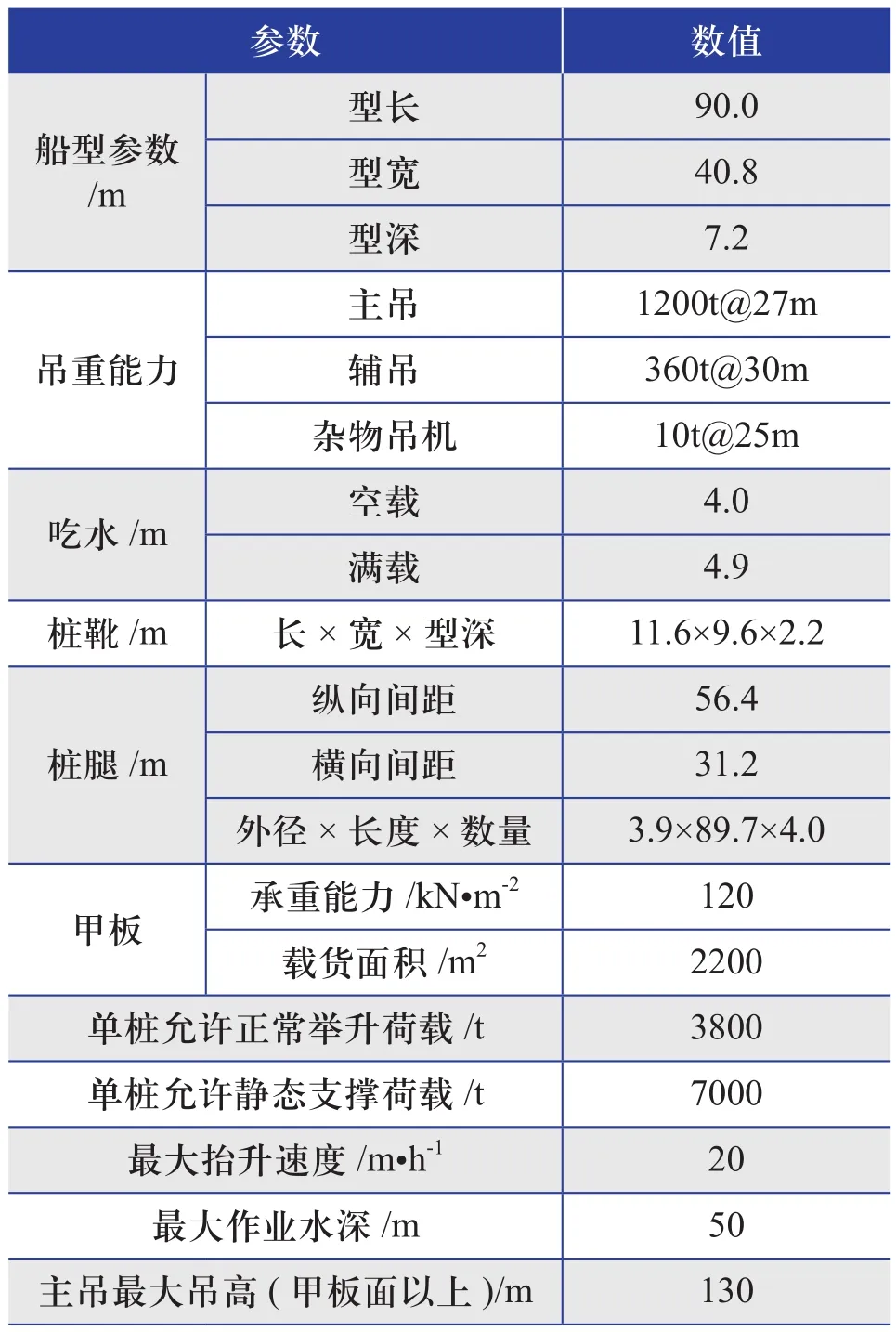

本安装工程选用“风和”号1200 t自升式风电安装船(下文简称“安装船”)作为金风科技8 MW直驱式海上风电机组的安装船舶。该安装船的主要尺寸及主要性能参数如表2所示。

表2 “风和”号安装船的主要尺寸及主要性能参数Table 2 Main dimensions and performance parameters of “Feng He” installation vessel

2 “风和”号安装船的施工能力分析

2.1 塔筒翻身工况分析

金风科技8 MW直驱式海上风电机组的塔筒共分为4段,底段塔筒采用竖立运输方式,即从运输至安装过程中底段塔筒始终处于竖立状态,由主吊的主钩单独完成安装作业;而第2段、第3段及顶段塔筒均采用横向放置的运输方式,安装时需要考虑塔筒翻身的工况。塔筒翻身过程示意图如图2所示,图中,G为本段塔筒的重量;F1为辅吊荷载;F2为主吊荷载;La、Lb均为重心到吊点的力臂。

图2 塔筒翻身过程的示意图Fig. 2 Schematic diagram of tower turning over process

以该风电机组塔筒中重量最重的第2段塔筒为例进行塔筒翻身过程分析。该段塔筒的重量G为145 t,长L为25.2 m,直径为6.5 m,塔筒的翻身由专门的吊具进行抬吊。在塔筒抬吊翻身的过程中,已知La=12.6 m,动载系数取1.1,不均衡系数取1.1,由力矩平衡原理计算可得,在塔筒为水平状态时F1最大,此时F1=85.91 t;在塔筒为竖直状态时F2最大,此时F2=171.82 t;考虑到吊具自重,修正后的F1=87 t,F2=184 t。在塔筒翻身过程中,1200 t主吊的吊重曲线图如图3所示。

图3 1200 t主吊的吊重曲线图Fig. 3 Lifting curve of 1200 t main crane

由图3可知,主吊、辅吊按40 m吊臂幅度同时作业时,起吊状态下,主吊的最大吊重为650 t,大于F2的184 t;辅吊的最大吊重为200 t,大于F1的87 t。二者的负荷率均小于80%,塔筒翻身抬吊满足要求。

2.2 起重能力分析

根据金风科技8 MW直驱式海上风电机组的参数信息,参照图3主吊的吊重曲线图,对“风和”号安装船1200 t主吊的吊装基本参数进行分析。

1)吊重最大的为机舱-发电机-轮毂组合体。过驳甲板重量为475 t,吊装重量为452.5 t,安全系数取1.3,则机舱-发电机-轮毂组合体的过驳吊重要求为475×1.3=617.5 t,吊装吊重要求为 452.5×1.3=588.25 t。

2)塔筒的吊高为120 m,机舱-发电机-轮毂组合体的吊高为121 m,叶片的吊高为123 m,拆卸机舱-发电机-轮毂组合体(使用葫芦把吊带从机舱里抽出来)时的吊高为122 m,拆卸盘车时的吊高为124 m。以上参数中,拆卸盘车时的吊高要求最高,若再考虑2.5 m的富裕高度,即最大吊高为124+2.5=126.5 m。

3)“风和”号安装船船体与承台机位的净距离不能小于10 m(桩腿位置与承台机位间距大于等于22 m时,桩腿位置可避开斜桩),承台的半径为9 m,主吊机中心距离安装船船艉边沿的长度为14.4 m,则主吊机中心距离机位中心的最小距离为14.4+10+9=33.4 m,若再考虑留出富裕距离,那么主吊机中心与机位中心之间的距离不得少于35 m。

对1200 t主吊的吊装基本参数进行分析后,对风电机组整体安装进行分析,结果如下:

1)机舱-发电机-轮毂组合体卸货时,在1200 t主吊的回转半径R为40 m的工况下,主吊的最大吊重为650 t,大于组合体的过驳吊重要求的617.5 t,则运输船靠泊在主吊回转半径R为20~40 m的范围内时,机舱-发电机-轮毂组合体均可满足过驳甲板条件。

2)当船体靠近机位时,1200 t主吊的回转半径R取35 m。在R=35 m的工况下,1200 t主吊的主钩的最大吊重为800 t,大于组合体的吊装吊重要求的588.25 t,则吊重满足要求;1200 t主吊的主钩的最大吊高为甲板面以上116 m,按甲板面高出承台基准面5 m计算,则最大吊高为116+5+11=132 m,大于拆卸盘车时的最大吊高的126.5 m,吊高满足要求。

3)当机舱-发电机-轮毂组合体吊装到顶段塔筒时,吊重为588.25 t,盘车拆除的吊高要求为126.5 m。查询图3可知,此时R不能超过42 m,1200 t主吊的主钩的最大吊重为600 t,大于588.25 t,吊重满足要求;1200 t主吊的主钩的最大吊高为114+5+11=130 m,大于126.5 m,吊高满足要求。

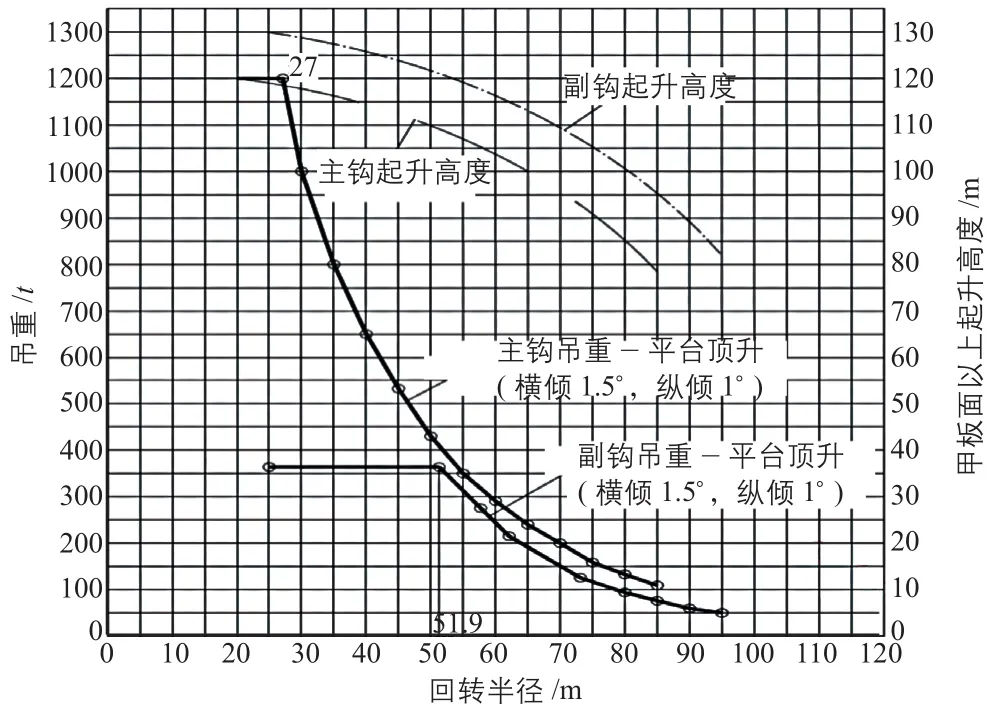

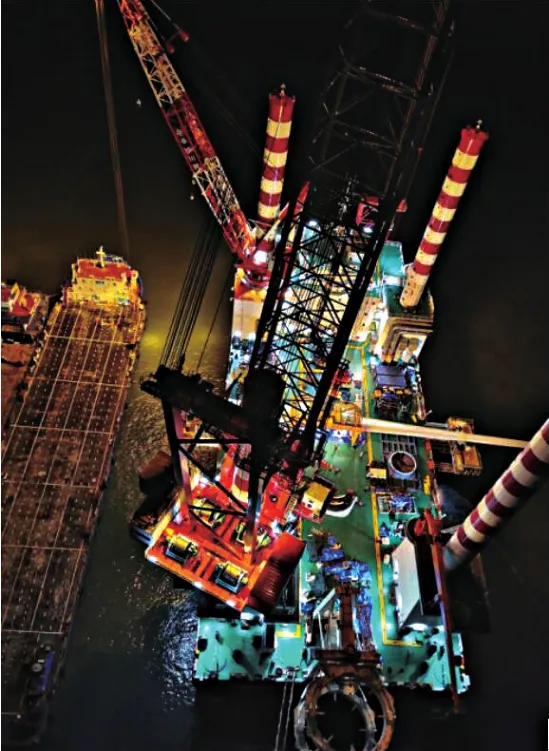

综上所述,“风和”号安装船的主吊机中心与机位中心之间的距离在35~42 m为宜。根据《金风GW175-8.0机组整机安装手册(175单叶式)》[4](下文简称“机组安装手册”),在安装完叶轮后,朝下的叶尖与机位中心之间的距离约为25 m,承台半径为9 m,即叶尖与机位中心之间的距离约为16 m。考虑风电机组与安装船的安全间距,安装船的船艉边沿与承台边沿的距离应不小于16 m,主吊机中心与安装船船艉边沿之间的距离为14.4 m,则本方案中安装船的回转半径R的安全距离为14.4+16+9=39.4 m。现场布局选择回转半径R为40 m、甲板面顶升高程16 m作为本机位安装船的进点站位值。安装船站点位置的俯视图和侧视图分别如图4、图5所示。

图4 安装船站点位置的俯视图(单位:mm)Fig. 4 Top view of site location of installation vessel (unit: mm)

图5 安装船站点位置的侧视图(单位:mm)Fig. 5 Side view of site location of installation vessel (unit: mm)

3 整体施工工艺

金风科技8 MW直驱式海上风电机组的整体安装步骤为:先安装塔筒,然后进行机舱-发电机-轮毂组合体的整体安装,最后进行单叶片的安装。

3.1 塔筒安装

塔外吊机、柴油发电机及运维舱需要在底段塔筒安装前完成安装;然后塔筒的4段按照底段塔筒、第2段塔筒、第3段塔筒、顶段塔筒的顺序分别进行安装。

3.1.1 底段塔筒的安装

底段塔筒是在生产基地内完成内部电气设备的预组装,然后直立放在运输船甲板上,因此,运输船将底段塔筒运至施工现场后可直接将其从运输船起吊,采用“风和”号安装船的1200 t主吊进行安装,如图6所示。

图6 底段塔筒的安装Fig. 6 Installation of first section of tower

底段塔筒的具体安装步骤为:

1)步骤1:塔筒的运输支架安装前才能拆卸,拆卸防雨盖时,从防雨盖顶部孔安装吊带;

2)步骤2:对底段塔筒两端的法兰面进行检查;

3)步骤3:检查塔筒附件;

4)步骤4:安装塔筒上的吊具,拆除底段塔筒运输工装,并开始起吊;

5)步骤5:底段塔筒与基础锚栓固定;

6)步骤6:锚栓螺栓进行液压拉伸;

7)步骤7:现场安装底段塔筒的竖直梯子;

8)步骤8:安装塔筒外侧爬梯。

3.1.2 第2段塔筒的安装

第2段塔筒的安装步骤具体为:

1)步骤1:安装塔筒上、下部吊具。

2)步骤2:对第2段塔筒进行翻身。将“风和”号的1200 t主吊与塔筒上法兰吊具的2根吊带连接,360 t辅吊与塔筒下法兰吊具的吊带连接;当主吊、辅吊的提升高度超过底段塔筒高度后,辅吊开始缓慢下放,而主吊的主钩则继续缓慢上升并向辅吊方向移动,直至第2段塔筒呈竖直状态,此时完成塔筒翻身。

3)步骤3:第2段塔筒起吊与底段塔筒上法兰螺栓相连接,如图7所示。

图7 第2段塔筒的安装Fig. 7 Installation of second section of tower

4)步骤4:紧固螺栓。

5)步骤5:吊具松钩。

3.1.3 第3段塔筒的安装

第3段塔筒的安装步骤与第2段塔筒的安装步骤相同。

3.1.4 顶段塔筒的安装

顶段塔筒在安装前需要先在塔筒外表面安装绕流块,然后再进行安装,安装步骤与第2段塔筒相同。顶段塔筒的安装如图8所示。

图8 顶段塔筒的安装Fig. 8 Installation of fourth section of tower

3.2 机舱-发电机-轮毂组合体的整体安装

机舱-发电机-轮毂组合体的整体安装步骤为:盘车工装安装和定位后,安装临时防雨棚,并安装盘车集装箱;随后安装机舱-发电机-轮毂组合体的吊具,并对机舱-发电机-轮毂组合体进行安装;最后在紧固螺栓后,拆除吊具。

具体步骤为:

1)盘车工装的安装和定位。

2)临时防雨棚的安装。

3)盘车集装箱的安装。利用专用丝杠逐个推动盘车工装滑块直到其到达工作位置,逐个调整滑块上部导向燕尾槽,安装并调整气隙保护铜块,检查确认盘车工装的气隙保护位置,然后连接盘车工装控制电缆及油管,最后进行盘车工装自检。

4)机舱-发电机-轮毂组合体的吊具安装。在机舱-发电机-轮毂组合体安装前,必须先仔细检查,确保所有部件牢固无松动;安装轮毂吊耳侧吊具时,安装人员需要穿安全衣,挂安全带挂点,以防止跌落。

5)机舱-发电机-轮毂组合体的安装。调整机舱-发电机-轮毂组合体的吊梁刻度至该组合体重心+盘车工装水平位置标识处后,拆除全部运输支架的连接螺栓,然后120°均布安装3根导正棒;指挥吊机缓慢移动机舱-发电机-轮毂组合体的位置,利用导正棒引导机舱移动到塔架顶法兰孔的正确位置,随后缓慢下降,直至导正棒穿过塔架顶法兰孔。机舱沿着塔筒下降直至导正棒穿过塔架顶的法兰孔,机舱偏航法兰孔与塔架顶的法兰孔对齐,此时主钩下钩,使2个法兰面完全贴合。机舱-发电机-轮毂组合体的安装现场如图9所示。

图9 机舱-发电机-轮毂组合体的安装现场Fig. 9 Installation site of nacelle -generator-hub assembly

6)螺栓紧固。待所有螺栓手工穿入后,用电动扳手按十字对角线方向预紧螺栓,螺栓的终拧力矩为3600 N·m。螺栓共分3次进行紧固:第1次紧固时,电动扳手的力矩不超过终拧力矩的50%,然后拆除导正棒;第2次紧固时,液压扳手的力矩为终拧力矩的50%(约1800 N·m);第3次紧固时,液压扳手为100%的终拧力矩(3600 N·m)。

螺栓全部完成预紧后,对螺栓进行二次防腐。防腐干燥后,每个螺栓必须做防松标记线。

7)拆除吊具。

3.3 叶片的安装

单支叶片的安装步骤为:搭设叶片过驳贝雷平台,准备叶片,并利用夹具夹持叶片,然后进行叶片安装;安装后将叶片与变桨轴承对接,安装叶根螺栓,随后叶片夹具松钩;启动盘车装置进行叶轮盘车,然后以同样的方式安装第2支和第3支叶片;拆除盘车工装,进行前片体和软连接的安装;拆除盘车集装箱,进行工艺孔封堵;最后解锁发电机的锁定销。

具体的步骤为:

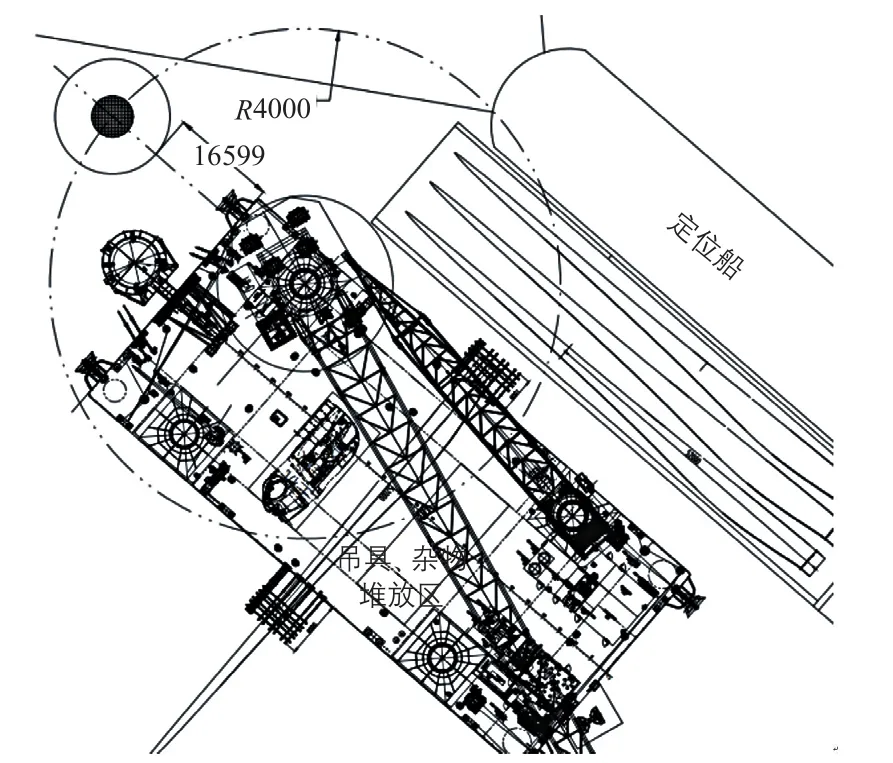

1)叶片过驳贝雷平台的搭设。采用单叶片安装工艺,利用叶片夹具夹持叶片时需使叶片保持绝对静止状态,才可满足叶片夹具的夹持条件;由于叶片在运输船上受涌浪影响无法达到叶片夹具的直接夹持条件,所以需要将叶片过驳至平台船上后再进行叶片夹持动作。

金风科技8 MW直驱式海上风电机组的叶片长度为85.6 m,运输支架间距为52 m,受安装船甲板面积的限制,叶片无法直接过驳放置至甲板面上,需要在船舷两侧搭设平台以便放置叶片支撑工装,该平台采用贝雷全悬臂桁架结构。叶片过驳贝雷平台的布置如图10所示。

图10 叶片过驳贝雷平台的布置图Fig. 10 Layout of blade barge Bailey platform

2)叶片准备。检查偏航控制柜的线缆连接是否可靠,是否具备安装条件。使用偏航手柄,将轮毂移动至与吊车臂正对的位置。

3)夹持叶片。检查叶片角度、叶片净空高度、叶片挡雨环到叶根的距离、叶片表面清洁度,以及吊具夹块表面清洁度是否满足机组安装手册中的工艺要求。夹持叶片时,如果运输船的稳定性不能满足叶片直接夹持的要求,或吊具夹持需求高度不满足直接夹持的要求,则需使用双车抬吊的方式将叶片连同运输支架卸货到安装船上的指定位置。安装船上使用贝雷架或类似的垫高结构,以保证叶片放置在安装船上后的净空要求。

叶片夹持好后,主吊主钩的吊装重量提升约70 t,拆除叶片根部下半截的支架,然后完成叶片根部剩余螺栓的安装。在双头螺柱螺纹处涂抹固体润滑膏,螺栓孔间隙处涂抹密封胶,并对零刻度线上、下的2个螺栓作记号进行标识,同时在该风电机组轮毂内对每个变桨轴承内侧零刻度线上、下的2个螺栓孔也进行记号标识。

4)叶片安装。起吊叶片时揽风系统设置成自动状态,当叶片到达变桨轴承高度后,安装人员通过变桨轴承挡板人孔进行观察,配合吊机、揽风系统将叶片移至变桨轴承的正前方。

5)叶片与变桨轴承对接。叶片调至变桨轴承正前方后,吊钩将叶片缓慢向变桨轴承靠近,当叶片根部螺栓接近变桨轴承时,位于机舱顶部天窗下的安装人员通过手拉绳子将吊具上的紧急释放系统的线缆头连接到天窗下的紧急释放系统控制箱上。轮毂内的指挥人员通过外部观察引导叶根螺栓的对孔操作,保证0°刻度线上、下的2个同种颜色的螺栓与变桨轴承0°时的2个与之相同颜色的孔对齐。安装螺栓的过程中,可通过微调小液压站的手动阀对变桨轴承进行变桨。

6)叶根螺栓安装。叶片到位后,将小液压站换向阀切至中间位置,拆卸导正棒,安装剩下的2个双头螺柱,以及在双头螺柱上安装螺母和垫圈,垫圈有倒角的一面朝向螺母,螺母上有字的一面朝外。叶片与变桨轴承对接完成后,使用数显电动扭矩扳手按照十字交叉规则对螺栓进行快速紧固。

7)叶片夹具松钩。特定部位的螺栓快速紧固完成后,可松开单叶片吊具,同时进行盘车。根据风电机组上指挥人员的指挥,操作夹具释放叶片,松开紧急系统的线缆连接。在揽风系统的配合下,吊车将吊具缓慢脱离叶片。脱离过程中,应密切观察夹具操作终端上夹具与叶片的间隙,尽量保证下部底塔与叶片之间有足够的空间。夹具操作人员可根据指挥人员的要求,配合进行夹具俯仰动作。在甲板上进行第2支叶片吊装前的准备。

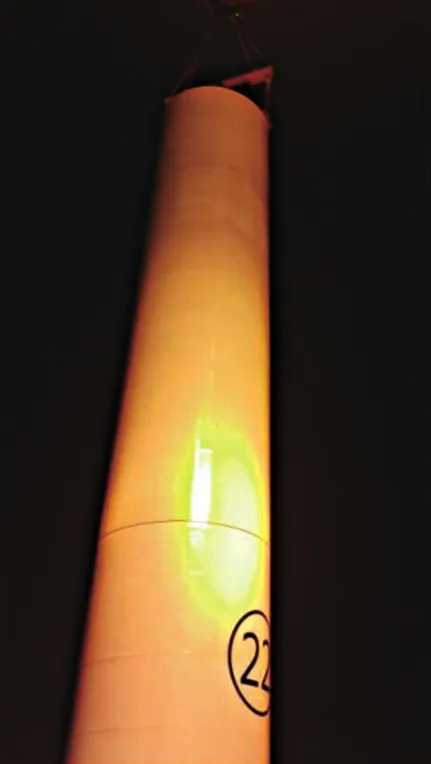

8)叶轮盘车。启动盘车装置,利用盘车工装顺时针(首选叶片朝下转动)或逆时针转动叶轮,将轮毂转动到下一支叶片水平安装的位置上。第1支叶片盘车如图11所示。

图11 第1支叶片盘车的图片Fig. 11 Photo of first blade rotation

9)第2支叶片及第3支叶片的安装。单支叶片盘车动作完成之后,工作人员进入轮毂为下一支叶片安装时的变桨、螺栓对孔及螺栓紧固做准备。每支叶片安装完后要在叶片侧安装爬梯。按照上述第1支叶片的安装步骤安装第2支叶片及第3支叶片。

3支叶片都安装完成后,如图12所示,转动叶轮使单根叶片逐个竖直朝下(或使叶片呈水平状态),对所有叶根螺栓用拉伸器进行十字交叉紧固。

图12 3支叶片都安装完成后的图片Fig. 12 Photo of three blades installation finished

10)拆除盘车工装。3支叶片安装完成后,操作盘车工装插入发电机锁定销,推出盘车工装锁定销,并插入发电机锁定止退销。缓慢起吊盘车工装,拆除其与底座的固定销轴并放回到原处。将盘车工装放回运输支架并进行可靠固定。

11)前片体和软连接的安装。

12)拆除盘车集装箱。拆除盘车集装箱与机舱顶部连接底座,将起吊盘车集装箱放回至甲板。

13)工艺孔封堵。

14)解锁发电机锁定销。拆除安装船与风电机组之间的临时动力电缆,并放回安装船。安装人员离开风电机组时,需确认3支叶片均处于顺桨状态,且发电机锁定销已插入。随后在3支叶片安装完成后24 h内,必须松开发电机锁定销。

4 结论

本文结合安装于福建省福清兴化湾海上风电场二期项目中的国内首台完全自主开发的8 MW直驱式海上风电机组的实际施工情况,对大容量海上风电机组的安装技术和安装步骤进行了详细介绍。随着今后海上风电机组的单机容量逐步增大,需要更加安全和经济的施工技术,以及更加高效的施工效率,期望本文的介绍可为类似工程提供参考。