太阳能热发电项目熔盐罐基础中陶粒施工质量控制的研究

2021-07-30刘川

刘 川

(上海电气电站工程公司,上海 201100)

0 引言

全球能源供应呈现出清洁化、低碳化的趋势。在此背景下,太阳能热发电因具有调峰、储热、可日夜连续发电等优点,近年来的发展势头迅猛。随着太阳能热发电技术逐步成熟,近几年全球范围内已经掀起了新一轮的太阳能热发电项目投资和建设热潮,太阳能热发电的总装机规模持续上升。据国际能源署预测,2050年全球太阳能热发电的装机规模将达到983 GW,太阳能热发电行业呈现出一派蓬勃发展的繁荣景象[1]。

作为太阳能热发电的关键技术,熔盐储热系统是研究机构、设计单位和施工企业关注的重点,但在为数不多已商业化运行的太阳能热发电站中,暴露了一些熔盐储热系统方面的技术和施工问题,其中,熔盐罐泄露问题一直备受学者和业内从业者的关注。继美国新月沙丘塔式熔盐太阳能热发电站的熔盐罐发生泄露事故后[2],位于西班牙的全球首座可实现24 h发电的Gemosolar太阳能热发电站也发生了熔盐罐泄露事故,其中,熔盐罐基础的沉降作为潜在原因被列入事故原因分析中。因此,为了降低在热发电机组运行过程中由于基础施工的质量问题导致熔盐罐泄露的风险,熔盐罐基础施工过程中的质量控制就显得尤为关键,而其中最重要的就是熔盐罐基础中陶粒的施工质量控制。

除了在设计阶段对陶粒材料本身的要求(导热系数、孔隙率、容重、吸水率)外,熔盐罐基础施工时对陶粒的施工过程进行质量控制也至关重要。在熔盐罐基础施工中,陶粒压实质量的检测可以通过物理指标,如压实系数、每层压实变形量、密度检测等进行控制。本文以中东某太阳能热发电项目中熔盐罐基础的陶粒施工质量控制为研究对象,通过建立动态变形模量Evd与陶粒材料的弹性模量Ec之间的关系,引入Evd对陶粒分层施工时的每层施工过程进行量化控制,并将Evd与静态变形模量Ev1(或Ev2)和Ev2/Ev1相结合,提出了采用3个力学指标控制的“三指标控制法”。

1 熔盐罐基础中陶粒施工时的常见问题

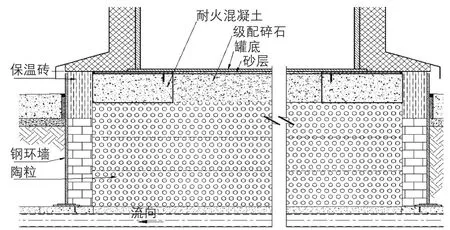

以中东某太阳能热发电项目中的熔盐罐基础为例,对熔盐罐基础中陶粒施工时的常见问题进行分析。该熔盐罐罐体直径约为45 m,基础深度约为2 m,通过在基础底部布置通风管来带走多余热量,从而可保持太阳能热发电系统运行过程中熔盐罐基础的温度。熔盐罐基础四周是由环形钢板组成的钢环墙,钢环墙内侧设计有保温砖;基础中心逐层铺满设计高度的陶粒,陶粒上部铺以级配碎石和砂层。熔盐罐基础的施工示意图如图1所示。

图1 熔盐罐基础的施工示意图Fig. 1 Schematic diagram of construction of molten salt tank foundation

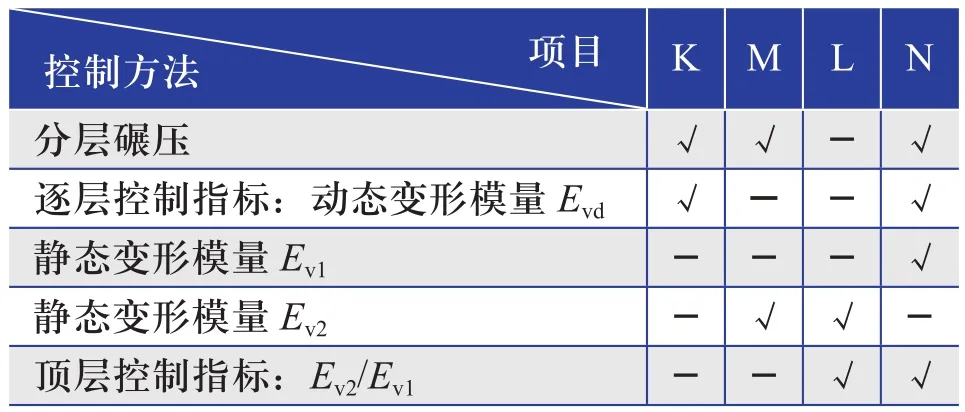

熔盐罐基础施工的核心在于陶粒的施工质量控制,即在陶粒分层施工过程中进行质量控制,并确保施工后的基础荷载可以满足设计要求。对不同太阳能热发电项目的熔盐罐基础中陶粒施工时的控制方法进行了简要统计,具体如表1所示。

表1 不同太阳能热发电项目的熔盐罐基础中陶粒施工时的控制方法对比Table 1 Comparison of control methods during construction of expanded clay in molten salt tank foundation of different CSP projects

结合表1和这些项目的实际情况可以发现,不同太阳能热发电项目的熔盐罐基础中陶粒施工时的控制方法主要存在以下问题:

1)分层碾压不充分或不按设计进行分层碾压;

2)逐层静态平板荷载试验实施困难,费时费力;

3)对分层碾压缺乏控制指标的量化;

4)只注重单一力学指标。

这些问题往往会造成基础顶层静态平板荷载试验难以满足设计要求,最后被迫采取额外的措施进行弥补,这会为基础上部熔盐罐本体的运行留下安全隐患。因此,本文引入动态变形模量Evd,建立Evd与陶粒材料弹性模量Ec之间的关系,并与静态变形模量Ev1(或Ev2,二者任选其一)和Ev2/Ev1相结合,建立“三指标控制法”,对陶粒分层施工时的每层施工过程进行量化控制。

2 陶粒分层施工中的难点

在太阳能热发电站中,针对熔盐罐基础中陶粒的施工技术目前因经验不足,尚处于不断完善的阶段。在第1代熔盐罐基础的陶粒设计中,对陶粒的施工要求是分层碾压并逐层进行静态平板荷载试验,其最终目的是为了满足基础顶层荷载的设计要求。

以每层碾压充分需要3天和静态平板荷载试验每层需要3天(以每层取8个点为计)进行考虑,如此体量(通常为8层)的陶粒碾压和静态平板荷载试验耗时费力,造成基础施工周期长,难以满足现场施工进度要求。于是一些熔盐罐基础施工时出现了分层碾压不充分、只集中于顶层碾压并辅以额外措施以满足荷载要求的情况。

鉴于此,为了控制每层陶粒碾压充分的施工质量,除了对每层压缩变形量进行控制外,通过引入动态变形模量实现快捷测量,从而克服陶粒施工过程中分层碾压后进行静态平板荷载试验耗时且不便捷的弊端。国外学者做了大量关于Evd和Ev2之间相对关系的研究[3],发现在Ev1、Ev2和Evd之间没有一个固定不变或统一的关系。对于具体的施工地基,需要通过试验来获得相对准确的对应关系。与此同时,动态平板荷载试验(dynamic plate load test,DPLT)可以为承载力的质量控制和评估提供新的机会,但需要辅以更多的试验数据进行统计和分析以提高其可行性[4]。

根据Boussinesq建立的适用于刚性圆板的分析方法[5],针对所选陶粒的物理特性,可以建立弹性模量Ec(定值)和动态变形模量E′vd(基准值)之间的关系,从而实现通过动态平板荷载试验对每层陶粒的压实质量(即碾压是否充分)的量化控制。该关系的表达式为:

式中,Ec的值参照所选陶粒的技术规范要求;μ为泊松比。

动态平板荷载试验是采用轻型落锤仪来检测土体压实指标的Evd的检测方法。在检验的过程中,将1个落锤自由下落,落在直径为300 mm的荷载板上,荷载板下的最大冲击动应力会达到0.1 MN/m2;Evd值为轻型落锤仪的输出值,试验过程中若发现显示的Evd值低于基准值则表示碾压不充分,需要继续碾压,直至达到基准值的要求。

3 熔盐罐基础中陶粒顶层的荷载控制

对陶粒进行逐层碾压到最顶层后,按照设计需要通过静态平板荷载试验完成静态变形模量Ev值的测量,来验证是否满足设计要求。静态平板荷载试验是通过2次加载测得陶粒变形模量,并计算得到Ev1和Ev2的值,试验一般采用直径为300 mm的荷载板。

1)静态平板荷载试验的第1次加载。

步骤①:预压0.01 MPa的荷载30 s;

步骤②:以大致相等的荷载增量(荷载增量为0.08 MPa)逐级加载;

步骤③:沉降量达到5 mm时或最大荷载达到0.5 MPa后,进行卸载;应注意,需要按最大荷载的50%、25%和0%进行3级卸载。

2)静态平板荷载试验的第2次加载。在第1次加载并卸载后,按照第1次加载的操作步骤,并保持与第1次加载时各级相同的荷载进行第2次加载,直到达到第1次加载时的最大荷载的倒数第2个荷载级即可[6]。

Ev的计算过程[7]具体为:

步骤①:根据荷载-沉降曲线方程,可得:

式中,s为荷载板的沉降量,m;σ0为荷载板下的平均应力,MN/m2;a0、a1、a2分别为二次多项式的常数项系数、一次项系数和二次项系数。

通过数据处理软件Origin,以静态平板荷载试验的荷载数据和沉降数据作为输入条件,进行线性拟合,可求出不同情况下分别对应的a0、a1、a2这3个系数。

步骤②:静态变形模量的计算式为[8]:

式中,r为荷载板的半径,mm;σ0max为荷载板下的平均应力的最大值,MN/m2。

对第1次加载和第2次加载的数据进行回归计算后,根据上述公式,可分别得出第1次加载后的Ev1值和第2次加载后的Ev2值。两者的比值,即Ev2/Ev1代表熔盐罐基础中陶粒存在的不可恢复的塑性残余变形量的大小。Ev2/Ev1值越小,表明基础中陶粒存在的不可恢复的塑性残余变形量较小;反之,表明基础中陶粒存在的不可恢复的塑性残余变形量较大。

以往项目控制指标仅通过Ev1值或Ev2值进行单一控制,具有一定的局限性,不能真实反映熔盐罐基础中陶粒的强度,所以通过对指标Ev2/Ev1和Ev1(或Ev2)进行综合分析,能更全面地反映熔盐罐基础中陶粒的施工质量。

4 熔盐罐基础中陶粒的施工质量控制要点

以中东某太阳能热发电项目中的熔盐罐基础为例。熔盐罐基础(基础为钢环墙内壁)的直径约为45 m,钢环墙内部设置1圈保温砖,基础内部填充陶粒,陶粒填充的高度为1.7 m。

在陶粒施工过程中,在施工工艺上要求进行分层(如每层20 cm)碾压,本文摸索出一套适合现场陶粒碾压的施工工艺,即引入“三指标控制法”。具体如下:

1)为避免履带式碾压机械等对陶粒造成破坏,通过在陶粒上表面铺设钢板,采用滚动式振动机进行均匀碾压,在靠近保温砖的局部区域辅以小型振动机进行局部振动,实现每层15%的设计压缩变形量,来确保施工过程的质量控制。

2)在每层陶粒充分碾压后,由于静态平板荷载试验无法满足施工进度的需要,且试验方法费时费力,在直径庞大的熔盐罐基础内无法实现便捷操作,因此,按照式(1),建立Evd和陶粒材料的Ec之间的关系,引入指标Evd对每层陶粒的压实过程进行质量控制,从而确保每层陶粒的Evd达到设计要求。该项目采用的陶粒的设计要求Ec为10 MPa,则对应的Evd需达到14 MPa。

3)对于熔盐罐基础中陶粒施工时的分层控制,为了尽可能进行多点试验,经过反复碾压后每层可均匀选取14个点进行动态平板荷载试验,并在1.7 m高的陶粒的底层、中间层和顶层各选取4个静态平板荷载试验点,在1个静态平板荷载试验点周边测量8个动态平板荷载试验点,并进行对比,施工过程中进行分层和动、静态平板荷载试验结合控制。针对3层中需要测量的静态平板荷载试验点,分别测出Ev1和Ev2,Ev1可满足项目Ev1>40 MPa的设计要求。

4)单一Ev2值或Ev1值满足设计要求不能代表陶粒压实质量满足设计要求。若仅Ev2值满足设计要求,而Ev1值过小,则表示基础中陶粒存在的塑性残余变形大,碾压不充分,需要综合考虑后期存在引起基础沉降的风险,重新对Ev1值偏小的特定区域进行再次碾压。

5)在4)的技术上,辅以Ev2/Ev1值可以直观反映陶粒的压实质量。根据设计要求,熔盐罐基础中陶粒施工时对应的要求为Ev2/Ev1≤2.2。若Ev2值和Ev1值两者相差较小,则表示二次加载消除的塑性变形较少,基础压实质量好;若Ev2值和Ev1值两者相差较大,则表示基础存在的塑性残余变形较大。

6)通过2)、3)和5)的三指标控制法的应用进行熔盐罐基础中陶粒的施工质量控制,以此来满足最终的设计要求。

5 结论

本文以中东某太阳能热发电项目的熔盐罐基础中陶粒的施工质量控制为研究对象,提出了基于动态变形模量Evd、静态变形模量Ev1(或Ev2)及Ev2/Ev1力学指标相结合的“三指标控制法”,并证明了按照设计分层压实并逐层进行动态平板荷载试验可以满足设计要求和施工实际情况。在该项目中,根据“三指标控制法”,通过控制每层陶粒的动态变形模量,加上过程中辅以局部静态平板荷载试验进行验证,熔盐罐基础顶部荷载一次性满足设计值,从而避免出现陶粒碾压过程控制不达标、顶部最终荷载不满足设计要求、需要进行额外措施的情况。最终熔盐罐基础完成后,通过熔盐罐置水试验得到的沉降数据也是检验熔盐罐基础是否合格的标准,本研究的结果满足设计要求。

“三指标控制法”可以在方便快捷的情况下,最大程度地控制熔盐罐基础中陶粒的施工质量且满足设计要求,避免了施工过程中压实不彻底和评估指标单一造成的结果不准确。希望该套理论和实践应用能够为后续太阳能热发电项目熔盐罐基础中陶粒的施工提供参考和借鉴。