轴承巴氏合金重力铸造工艺研究

2021-07-30安建勇

安建勇

(太原市挂车制造厂,山西 太原 030024)

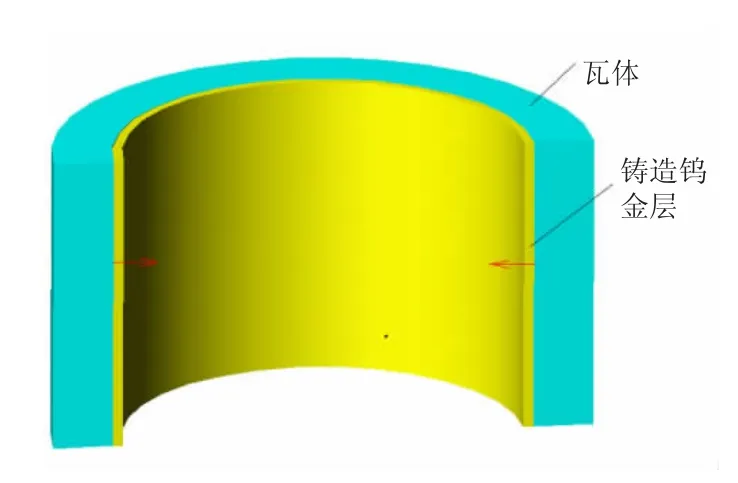

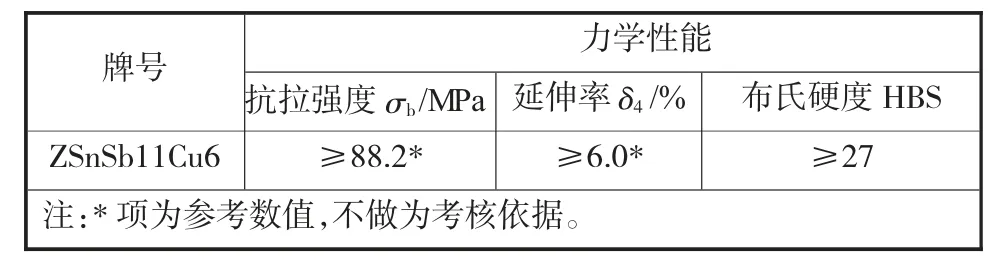

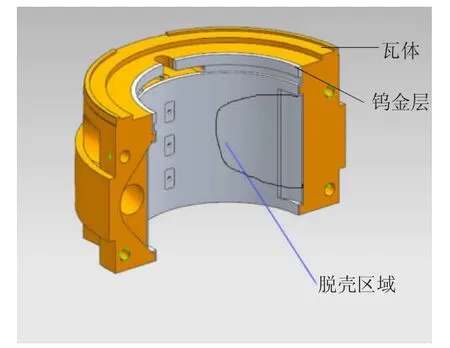

滑动轴承在电机的运行过程中起着支撑作用,承担径向载荷,确保汽轮发动机高速运行,是汽轮发动机的关键部件。轴瓦是轴承(见图1)的主要部件,轴瓦是双金属工件,由巴氏合金内层与低碳合金钢瓦体组成,结构如图2 所示,巴氏合金(又称钨金)用铸造的方式与瓦体结合,结合面强度直接影响机组运行质量,所以,保证结合面强度是轴瓦生产最关键的质量要求。

图1 轴承示意图

图2 轴瓦结构简图

1 轴瓦的制备工艺

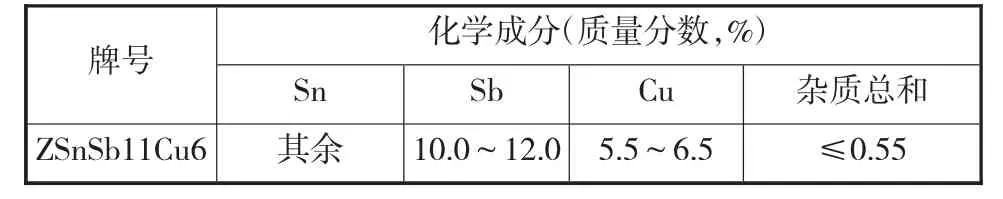

重力铸造是轴瓦制备常用的方法之一,是将熔融状态的巴氏合金浇注到已经搪锡处理的低碳合金钢基体表面,经过冷却后,形成双金属结构。低碳合金钢基体主要采用牌号为ZG230-450 钢。轴承巴氏合金是用来制造滑动轴承轴瓦的特定材料,轴承材料的种类繁多,有锡锑轴承合金、铅锑轴承合金、铜基轴承合金、铝基轴承合金、锌基轴承合金。其中以锡锑轴承合金的使用历史最久,应用最普遍,在机电行业生产实际中主要采用牌号为ZSnSb11Cu6锡基巴氏合金,其化学成分见表1,力学性能见表2.

表1 锡锑轴承合金的成分

表2 锡锑轴承合金的力学性能

1.1 轴瓦的制备工序

轴瓦的制备工序为:瓦体机械粗加工→巴氏合金浇注→巴氏合金粗加工→UT 探伤→轴瓦精加工。

1.2 轴瓦巴氏合金铸造

轴瓦巴氏合金铸造工艺路线:准备工作→瓦体预热→瓦坯搪锡→装模→巴氏合金浇注→水冷→开模。

1.2.1 准备工作

首先,浇注工夹具等保持清洁、干燥,放置在工具架上;用前要预热,每次浇注后工作现场要保持清洁整齐,装配平台清理干净,剩余合金浇注入锭模待回用,除去坩埚及浇注勺中的熔渣;化学药品放置在干燥的柜内,瓶塞盖好,防止吸潮;先配制好焊锡熔剂,放置在干燥处,保存待用;胎具使用前应与轴瓦试装,以便检查胎具的使用性能。轴瓦在挂轴承合金前需经检查合格,工艺尺寸符合规定,表面不得有气孔、砂眼、黑皮等缺陷。将非挂轴承合金表面、孔用石棉保护好;其次,瓦坯的准备根据环境湿度不同,瓦坯的轴承合金表面必须在机械加工后,在规定时间内进入轴承合金挂铸的瓦坯预热序;并且检查生产所用设备运行是否正常,将生产时所用胎具、浇注工具提前预热。浇注工具包括:浇勺、大小端包、大小抬包、烙铁、金属搅拌棒、轴承合金锭模、撇渣勺等。

1.2.2 瓦体预热

轴承瓦简称轴瓦,轴承由轴瓦和轴承座组成,瓦坯是轴瓦的毛坯件,在浇注前瓦坯需要在台车式电阻炉内加热,加热温度控制在140 ℃~240 ℃之间。瓦坯加热温度不能高于240 ℃,预防瓦坯表面的氧化,不利于巴氏合金与基体的结合。

1.2.3 瓦坯搪锡

首先,将预热后的瓦坯(见图3)放置于锡槽中浸搪加热,温度不低于280 ℃.然后,将预热好的瓦坯刷上搪锡剂放入锡槽内浸泡升温。锡槽内的锡液温度控制在280 ℃~300 ℃之间,温度不能高于300 ℃以预防锡液的氧化。用毛刷使锡液涂在瓦坯与轴承合金的结合面上,形成均匀的锡膜,搪锡过程根据效果进行3 次及以上为宜。搪锡过程中如果发现局部质量不好,应立即采取措施处理,排除问题后,重新搪锡才可继续。确保搪锡质量,使基体与锡液充分化学反应生成有一定强度的中间过渡层,有利于提高结合强度,是巴氏合金铸造的关键工序。

图3 加工后基体示意图

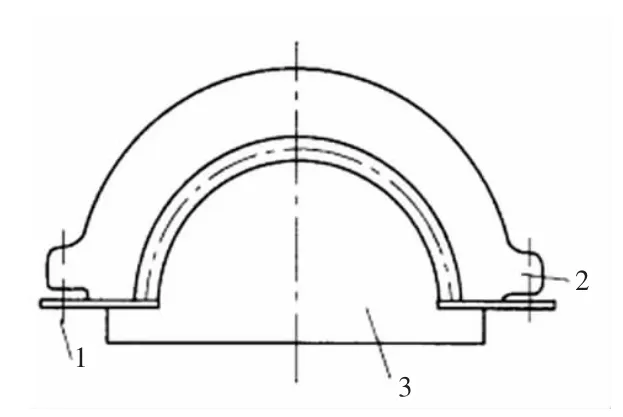

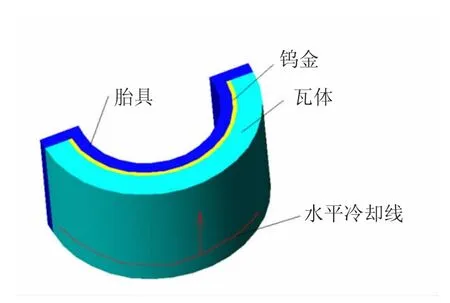

1.2.4 装模

凡是重力铸造的胎具装配前需预热至450 ℃±10 ℃,浇注时温度不低于430 ℃.根据巴氏合金液体顺序凝固原理,凝固方向是从瓦坯结合面到胎具,故胎具加热温度不能低于巴氏合金液体浇注温度。然后将预热后的胎具与搪好锡的瓦坯在平台上迅速组装完成,时间越短越好,大型瓦坯控制在20 min以内,装配后的瓦坯需将易漏轴承合金的地方用石棉泥堵死避免跑火,对内径φ350 mm 以上的瓦坯采用半副组夹的浇注方法,见图4.

图4 胎具安装示意图

1.2.5 巴氏合金浇注

将熔化好的轴承合金进行精炼处理,精炼剂为脱水NH4Cl,加入质量分数为0.02%,目的是去除巴氏合金液体内的气体及杂质,同时清理掉巴氏合金液体表面的浮渣,以免浇注后巴氏合金产生缺陷。精炼好的轴承合金静置15 min 后才能用于浇注,轴承合金熔化到规定温度440 ℃~460 ℃,浇注时的液态轴承合金温度不低于430 ℃,精炼好的液态轴承合金内不允许再加入新料和碎渣,如需对轴承合金进行检验,此时可浇注试块。

轴承合金熔炼采用固定式电炉,其容量为500 kg.浇注前炉内合金液需充分搅拌,清除熔渣,力求一次浇满铸型,浇注时要打渣防止熔渣及氧化膜进入铸型,浇注朝向模具方向,浇勺靠近铸型,浇注速度先快后慢以利于补缩同时取样做化学分析,浇注合金流尽量短粗,不应断流以免卷入气体。为了能准确控制巴氏合金液体温度采用最大量程为1 100 ℃的热电偶浸入巴氏合金液体进行测温。

1.2.6 水冷及开模

当轴承合金液浇至瓦坯1/3 高度时,用流水自下而上均匀冷却瓦背(随下面轴承合金液的凝固,水冷位置应逐渐上移,直至轴承合金全部凝固为止),轴瓦水冷的同时,预热上面轴承合金,用预热的捣棒(φ5 mm~φ10 mm 铁圆)垂直捣动轴承合金,捣棒不可拿出液面,以防熔渣带入铸型或产生其他缺陷,同时用喷灯、烙铁不断加热上层轴承合金表面,尤其是边缘、棱角部位,以延长上面轴承合金液的冷却时间,保证补缩,浇铸后应补浇2~4次,浇铸后不得用铁锤用力敲打仍灼热状态的轴瓦,更不得使轴瓦摔在地上,一般需冷却30 min 左右,大型轴瓦冷却2 h~3 h 后方可开模取出轴瓦。

2 巴氏合金重力铸造主要质量问题分析

2.1 主要质量问题

目前国内外轴承均采用轴瓦体与轴承巴氏合金结合面为光滑面无鸽尾槽的结构。在轴瓦初期生产阶段,轴瓦经过超声波(UT)探伤检测后,轴瓦脱壳严重,返修和重挂率很高,光面轴瓦产生脱壳现象位置主要是靠近端部,为半圆形,如图5 所示。

图5 巴氏合金与基体脱壳示意图

2.2 轴承巴氏合金脱壳现象分析

经过分析与实践试验认为轴瓦在结合面产生脱壳现象的主要原因是由于冷却过程中产生的收缩应力不均匀所致。

2.2.1 铸造过程冷却方式

轴瓦重力铸造时将已经熔化好的巴氏合金液体注入已搪锡的轴瓦基体和胎具之间,然后开始水冷。一边浇注一边冷却,水冷的方向如图6 所示,巴氏合金液体是从底部周向逐渐向上顺序凝固,最后停止水冷,完成浇注。

图6 水平顺序冷却示意图

2.2.2 冷却方式与脱壳

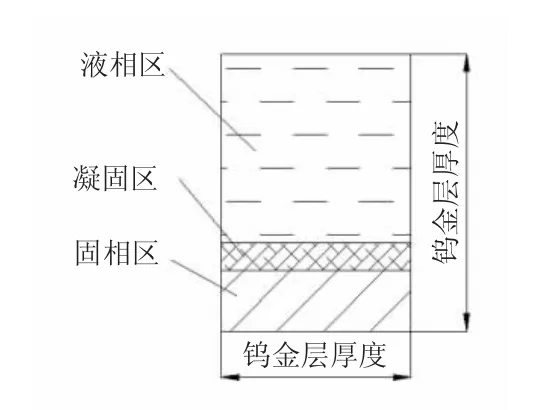

分析认为,导致轴承脱壳的主要原因有两个方面:一是轴承巴氏合金在凝固过程中形成的应力;另一方面是轴承巴氏合金收缩过程产生的应力。

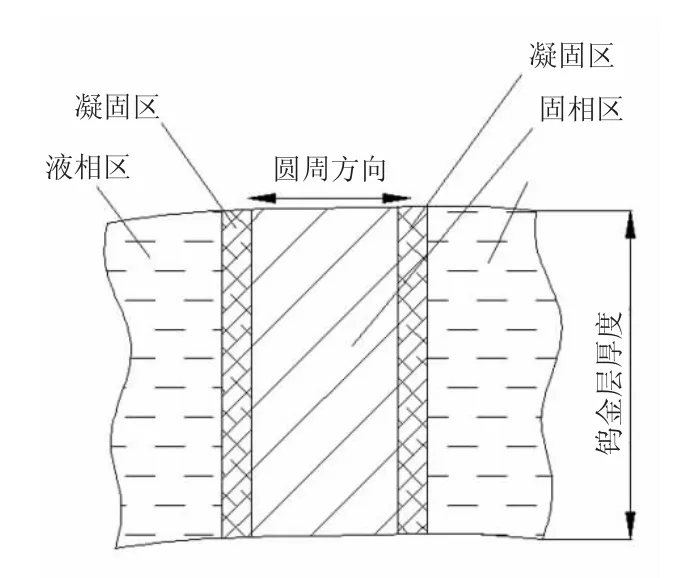

在轴承巴氏合金凝固过程中,存在三个区域:液相区、凝固区及固相区,如图7 所示.冷却时由靠近基体的固相区开始向胎具方向顺序凝固,在圆周方向上产生了较大的应力。另一方面,轴承巴氏合金液体逐渐凝固,直至降至室温,在这个过程中,巴氏合金与瓦体同时冷却,由于两者的材质及线收缩率不同,所以收缩量也不一样,产生的应力也不同,轴承巴氏合金产生的收缩量大于基体产生的收缩量,故基体同巴氏合金层结合处产生很大的应力。尤其是大直径、光滑结合面的轴瓦,应力越大,大大降低了巴氏合金和基体的结合强度,致使轴瓦在合口产生半月圆型脱胎现象(如图5 所示)。

图7 巴氏合金垂直断面示意图

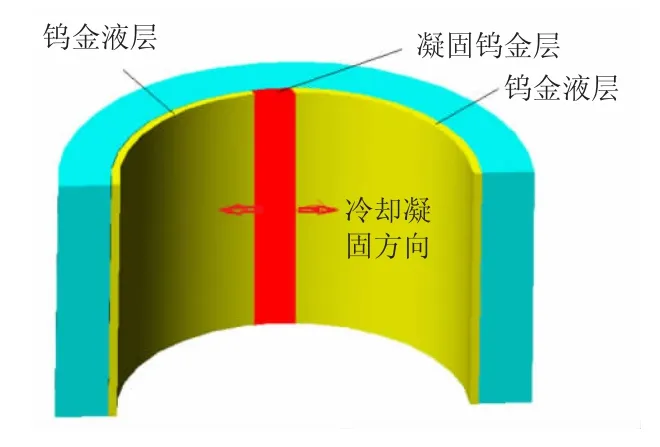

3 新的水冷工艺分析

基于轴承巴氏合金凝固形成应力的大小及方向是直接影响巴氏合金与基体结合强度的重要因素,制定了新的水冷工艺,冷却方向由水平顺序冷却变为垂直顺序冷却方法,来提高钨金与基体的结合强度。

在重力铸造时采用从轴瓦径向中间及轴瓦两端同时垂直水冷却,使收缩应力的方向由径向变为圆周方向提高了结合面的结合强度,冷却方向如图9 所示。

在轴承巴氏合金垂直水冷过程中,形成沿圆周方向的固相区,凝固区和液相区,断面如图10 所示。巴氏合金液体凝固时垂直方向形成的应力大于水平顺序方向的应力。可有效减少巴氏合金与基体的脱胎问题,提高巴氏合金浇铸的合格率,提高了生产效率。

图8 应力形成方向示意图

4 结论

垂直顺序水冷工艺的应用使轴瓦重力铸造的合格率得到了较大的提高,合格率由68%提高至75%,同时大大节约了轴瓦因脱壳修复带来的经济损失,有很大的推广价值。

图9 巴氏合金水平断面示意图