基于风冷散热的锂电池热管理数值模拟研究

2021-07-29时天禄安周建刘在伦

时天禄,安周建,刘在伦

(兰州理工大学能源与动力工程学院,甘肃兰州 730050)

锂离子电池因其能量密度和功率密度高、使用寿命长、自放电低、污染少等优良性能,近些年来得到了广泛应用[1]。然而在电池充放电过程中,由于其内部电化学反应速率和温度的相关性,导致局部温度过高或过低,造成单体电池内部不同电芯单元及电池模块中不同电池单体之间的温度以及放电不平衡现象,在散热不良条件下甚至容易引发电池热失控而产生安全事故[2-4]。因此,保证电池处于最佳运行温度区间,同时提高其温度均匀性至关重要。

以空气为介质的锂离子电池冷却技术,是目前工程应用较为广泛的电池冷却技术[5]。姜贵文等[6]对圆柱形锂离子电池进行了传热分析,发现电池的最高温度随底部换热系数或侧面换热系数的增大而减小,增大侧面换热系数,更能提高电池的散热效果。Mohammadian 等[7]开展了基于方形锂离子电池的风冷散热研究,发现将铝制针状翅片插入气流通道可以同时实现电池单元内部温度降低以及温度分布均匀性提升的双重目标。Wei T 等[8]开发了一种热-电化学模型,考虑了包括电池间隔、电池排列方式和反转频率等因素,研究分析了不同强制空气冷却条件下的电池热性能。

国内外学者对以空气为介质的电池冷却技术的研究主要集中在电池模块中风道结构、风量以及送风路径对冷却系统性能的影响。然而,在数值模拟计算时,极大部分文献都未考虑电池内部的导热系数各向异性特征对电池散热的影响,而在改善电池模块结构设计时也未能够将电池模块的能量密度这一关键参数纳入考虑范围。本文首先建立了18650型LiFePO4单体电池产热模型以及电池组散热模型,分析了排布方式、电池间距等电池模块几何参数以及径向导热系数等热物性参数对电池组散热特性的影响。

1 模型建立

1.1 锂离子电池模型建立

基于风冷散热的锂离子电池模块包含24 个单体电池,单体电池采用18650 型LiFePO4电池,其参数为:直径18 mm,高度65 mm,标称容量2.2 Ah,标称电压3.6 V,质量44.79 g。排布结构方式如图1(a)~(d)所示,(a)为电池模块冷却结构的三维模型图,(b)、(c)和(d)分别为电池顺排排布、叉排排布和六边形排布结构的俯视图。三种排布结构中,进口与第一列电池距离为50 mm,为了防止回流对仿真结果的影响,出口与第六列电池距离为100 mm。电池模块的左侧整个侧面均设置为空气进口,右侧整个侧面设置为空气出口。每种排布结构相邻电池之间的距离分别设置为2、4、6 和8 mm。其中顺排和叉排排布采用4×6 方式,即电池模块共4 排,每排6 个单体电池。

图1 电池模块排布结构方式

1.2 控制方程

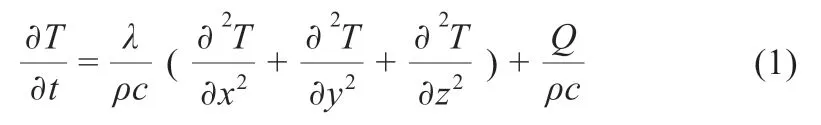

由于锂离子电池实际产热情况比较复杂,在建立锂离子电池三维热数学模型时,假设18650 电池的各种性能参数为定值,电池内部产热均匀,电池导热系数各向异性和同一方向导热系数恒定,且电池内部的对流传热和辐射散热忽略不计,基于该假设锂离子电池三维瞬态传热微分方程可描述为:

式中:ρ 为电池密度(kg/m3);с为电池比热容[J/(kg·K)];T为电池温度(K);t为时间(s);λ为电池导热系数[W/(m·K)];Q为电池内部单位体积的产热速率(W/m3)。

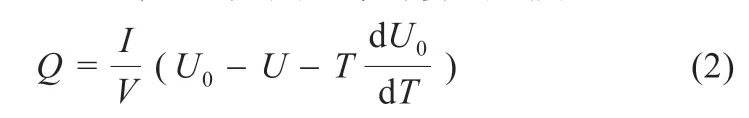

根据Bernardi理论[9],电池产热速率计算公式为:

式中:U0为电池开路电压(V);U为电池工作电压(V);I为电池工作电流(A);V为电池体积(m3);dU0/dT为熵热系数,本文取值为-0.3 mV/K[10]。

式(2)中的(U0-U)可用放电电流和欧姆内阻乘积表示。因此式(2)可以简化为:

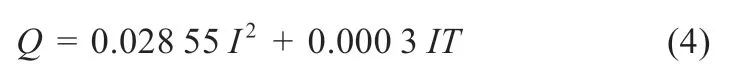

式中:R为电池内阻(Ω)。本文将所研究的锂离子电池内阻视为恒温常量,取值28.55 mΩ[11]。将已知参数代入式(3)得到Q的表达式为:

1.3 仿真设置

本文考虑锂离子电池以2C倍率进行放电,放电电流为4.4 A 的情况下,由式(4)计算可得产热速率为57 239.31 W/m3。经查阅文献[11],本文采用的18650 型LiFePO4电池热物性参数为:电池密度2 707.9 kg/m3,比热容1 242.38 J/(kg·K),径向导热系数1.217 4 W/(m·K),轴向和周向导热系数14.15 W/(m·K)。冷却介质空气的物性参数为:密度1.225 kg/m3,比热容1 006 J/(kg·K),导热系数0.024 2 W/(m·K)。

模型中冷却通道入口边界条件设置为速度入口,入口冷却空气初始温度设置为25 ℃,入口速度为3 m/s;出口边界条件设置为压力出口,表压0 Pa。当进口风速为3 m/s 时,计算得到该模型的雷诺数Re=5 056,选择k-ε 湍流模型计算仿真,在FLUENT 中瞬态仿真,求解器选用SIMPLE 算法。

1.4 模型验证

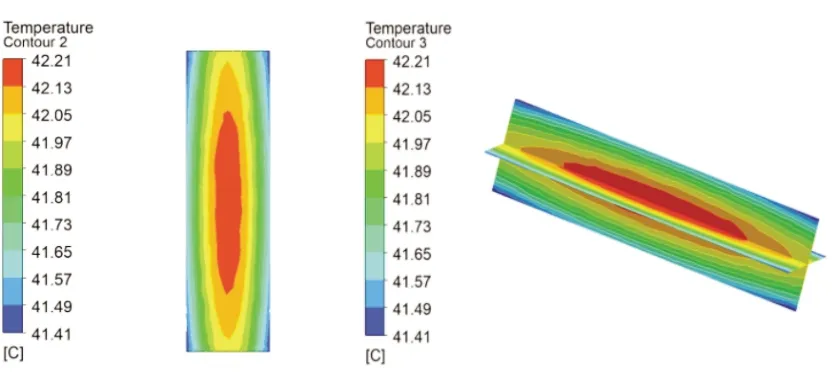

为了验证仿真模型的准确性,本文选择单体18650 型LiFePO4电池作为研究对象,在放电倍率为2C,放电电流为4.4 A,环境温度为25 ℃,产热速率为57 210 W/m3,对流换热系数为10 W/(m2·K)情况下,对单体锂离子电池进行仿真分析其温度场。从图2 可以看出单体锂离子电池在2C放电结束时,电池的最高温度和最低温度分别为42.21 和41.41 ℃,与文献[11]在相同参数条件下,模拟单体锂离子电池温度场所得到的最高温度42.3 ℃和最低温度41.5 ℃相差均为0.09 ℃,差距小于0.1 ℃。基于该对比验证结果,可沿用该模型做进一步的仿真分析。

图2 单体电池温度分布云图

2 仿真结果与讨论

2.1 电池性能指标

本文中评估电池模块不同排布结构的性能时,采用电池模块中的最高温度、最低温度、电池之间的最大温差、电池的平均温度以及电池模块能量密度作为性能指标。单体电池最高温度及单体电池间的最大温差值越小,意味着冷却效果越好。电池模块能量密度是电池包单位体积内所储存能量的度量,其计算方法为:

式中:H为电池模块的长度(m);L为电池模块的高度(m);W为电池模块的宽度(m)。

2.2 排布结构的影响

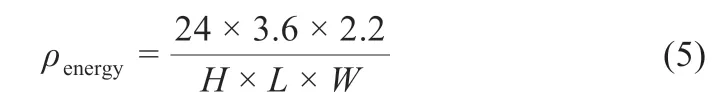

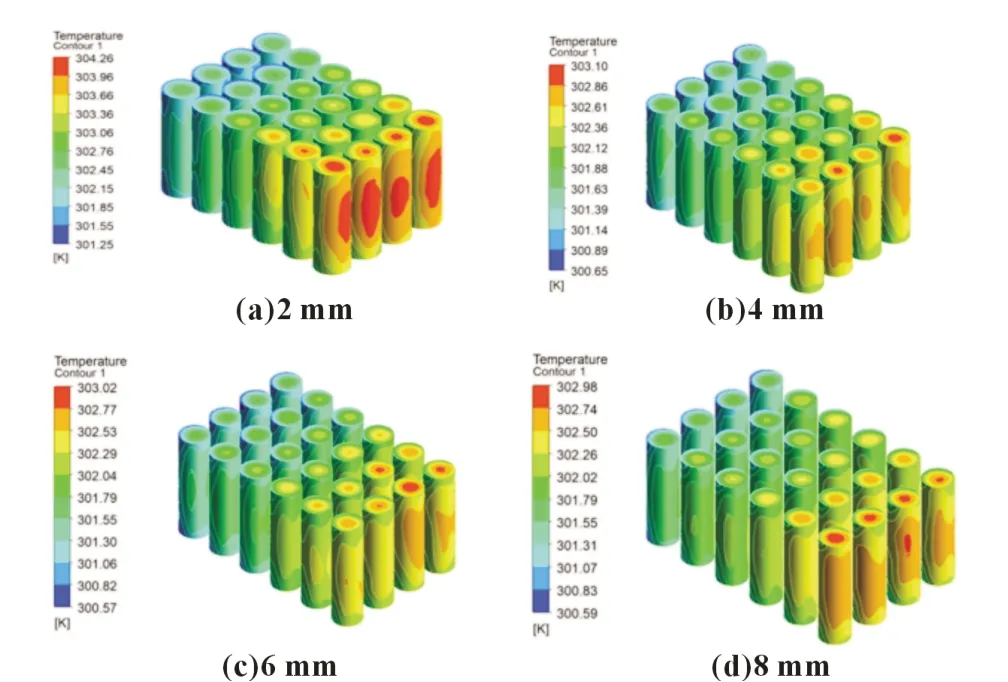

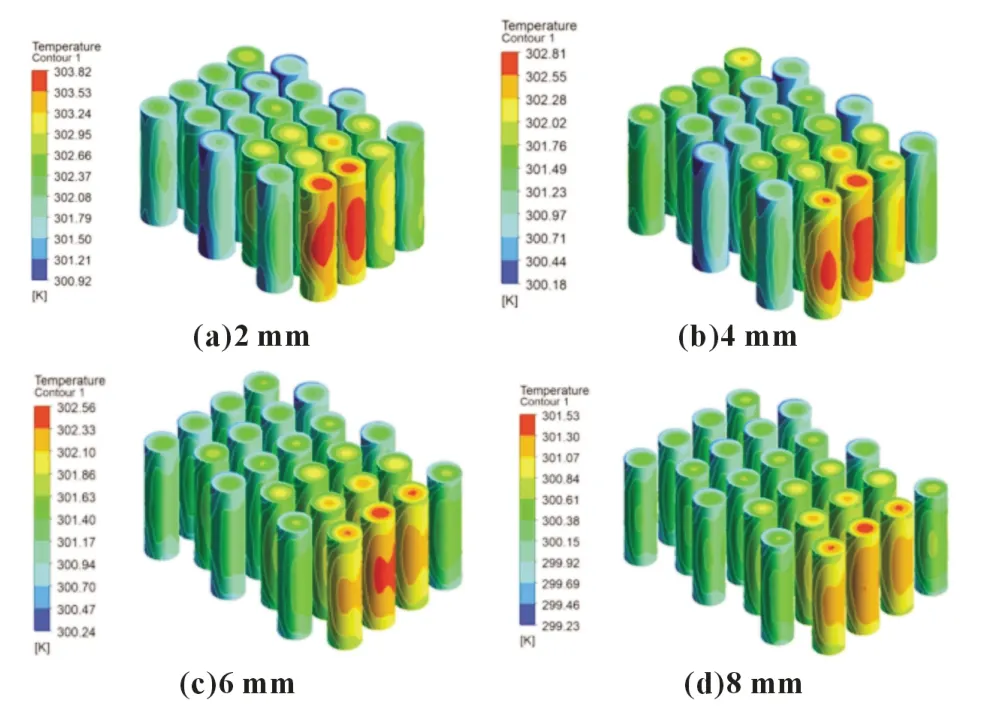

图3~图5 所示分别为放电结束时,不同电池间距时电池顺排、叉排和六边形排布结构中电池温度分布图。如图所示,每种排布结构下的温度变化趋势一致,从进风口至出风口,电池表面温度逐渐升高。电池间距较小(4 mm)时,顺排、叉排和六边形排布的电池最高温度依次为303.10、302.81 和302.94 K;电池间距较大(6 mm)时,顺排、叉排和六边形排布的电池最高温度依次为303.02、302.56 和302.84 K。由此可见,不管是顺排、叉排还是六边形排布,随着电池间距增大,其温度均降低;电池间距大小一致时,顺排排布的最高温度高于六边形和叉排排布,叉排排布方案的散热效果优于六边形和顺排排布,散热效果最优。

图3 顺排排布结构电池温度分布

图4 叉排排布结构电池温度分布

图5 六边形排布结构电池温度分布

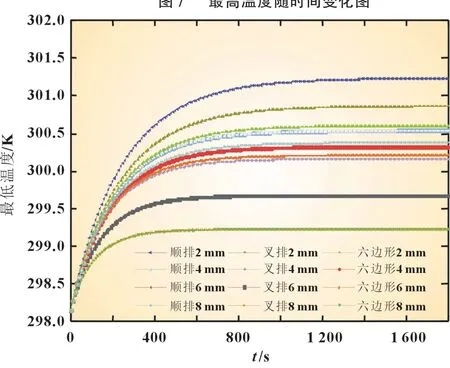

图6 所示为12 种不同排布结构的电池平均温度随时间的变化情况,12 种方案的电池平均温度高低排序为:TS2mm>TC2mm>TL2mm>TS4mm>TS6mm>TS8mm>TL4mm>TL6mm>TC4mm>TC6mm>TL8mm>TC8mm(下角标S 代表顺排,C 代表叉排,L 代表六边形)。电池模块顺排且相邻两个单体电池之间为2 mm 时,电池平均温度始终高于其他排布结构,平均温度的最大值可达到302.25 K。图7 和图8 分别为电池最高温度和最低温度随时间的变化情况。在三种排布结构中,随着电池间距增加,电池最高温度和最低温度均逐渐降低,电池放电结束时,电池顺排间距2 mm 时最高温度和最低温度的最大值为304.26 和301.25 K,该排布结构的最高和最低温度在所有排布结构中最高。电池间距为8 mm 时,顺排、叉排和六边形三种排布结构的最高温度和最低温度最大值依次分别为302.98 和300.59 K、301.53 和299.23 K 以及301.52 和299.24 K。间距相同时,顺排排布结构电池的最高温度和最低温度均高于叉排和六边形排布。此外,由图可知,在放电至300 s 左右,电池模块的温升速率最快。

图6 平均温度随时间变化图

图7 最高温度随时间变化图

图8 最低温度随时间变化图

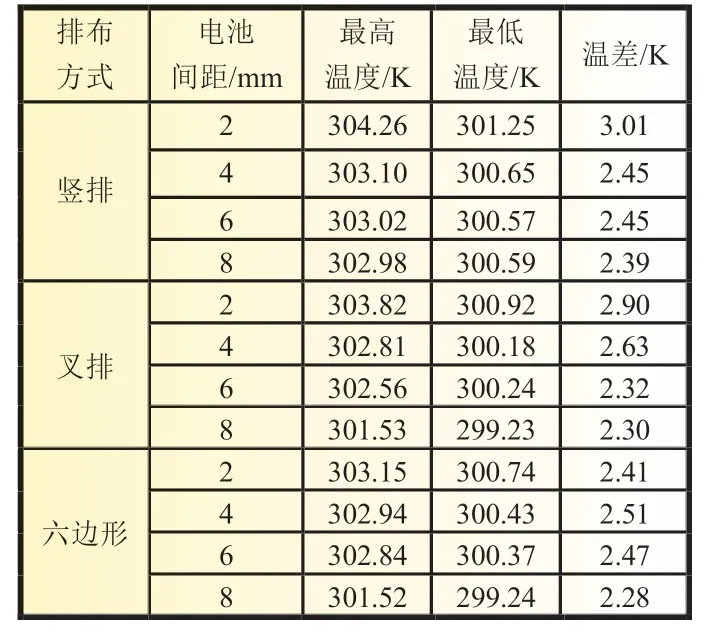

由表1 电池工作过程中不同排布结构温差变化情况对比可以看出,顺排间距为2 mm 的排布结构最大温差值最大,六边形间距8 mm 的排布结构最大温差值最小,电池温度分布均匀程度最高。

表1 不同排布结构下温度变化情况

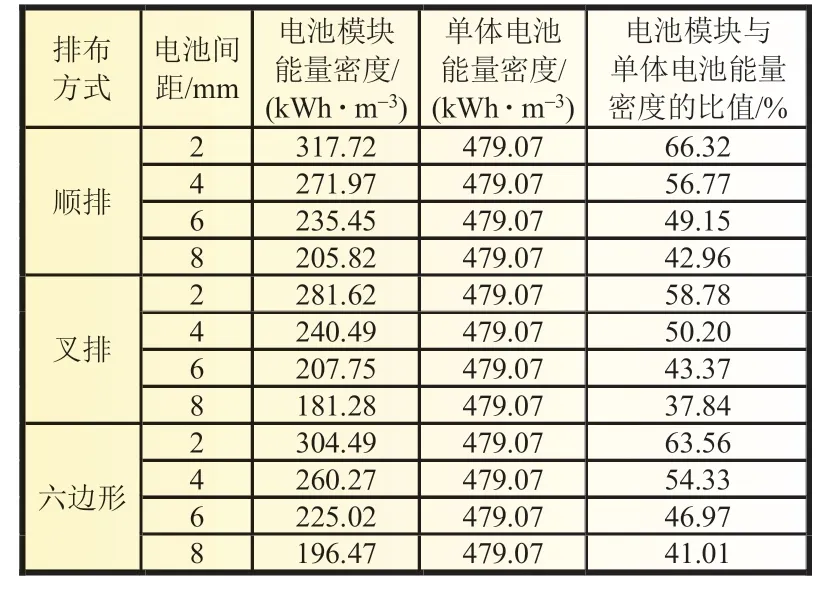

2.3 电池模块的能量密度分析

从电池冷却效果的角度来分析,排布形式的改变有效降低了电池最高温度以及最大温差,而同时电池模块排布形式的改变,尤其是电池间距的增大将导致电池模块能量密度降低,对以锂离子电池为动力源的新能源汽车而言将严重降低其续航里程。因此,锂离子电池模块冷却结构的设计必须考虑能量密度这一关键因素[12]。表2 所示为不同排布结构下电池模块的能量密度。从表2 可见每种排布结构下的能量密度变化趋势一致,即随着电池间距的逐渐增大,电池能量密度逐渐降低。电池间距为2 mm 时,顺排方案的电池能量密度为317.72 kWh/m3,占单体电池能量密度的66.32%,叉排排布结构能量密度最低,为单体电池能量密度的58.78%,六边形排布结构能量密度居中,为单体电池能量密度的63.56%。电池间距为8 mm 时,叉排排布结构的电池能量密度为181.28 kWh/m3,仅占单体电池能量密度的37.84%,顺排排布结构能量密度占单体电池能量密度的42.96%,六边形排布结构能量密度占单体电池能量密度的41.01%。

表2 不同排布结构下电池模块密度分析

电池间距为4 mm 时,叉排排布结构的最高温度为302.81 K,六边形排布的最高温度为302.94 K,温差为0.13 K,而该间距下,叉排排布下的电池能量密度占单体电池能量密度的50.20%,六边形排布下的电池能量密度占单体电池能量密度的54.33%,其能量密度增加了4.13%。因此,对于纯电动汽车等放电倍率相对较低的电池模块,可选用六边形的电池排布结构,满足其能量密度和冷却效果的双重需求。

2.4 径向导热系数的影响

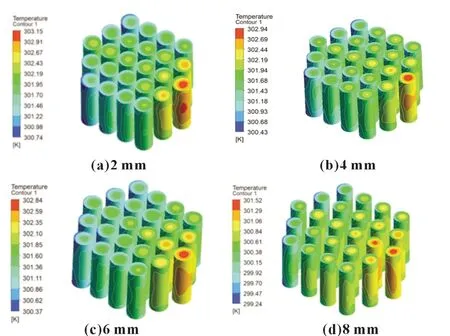

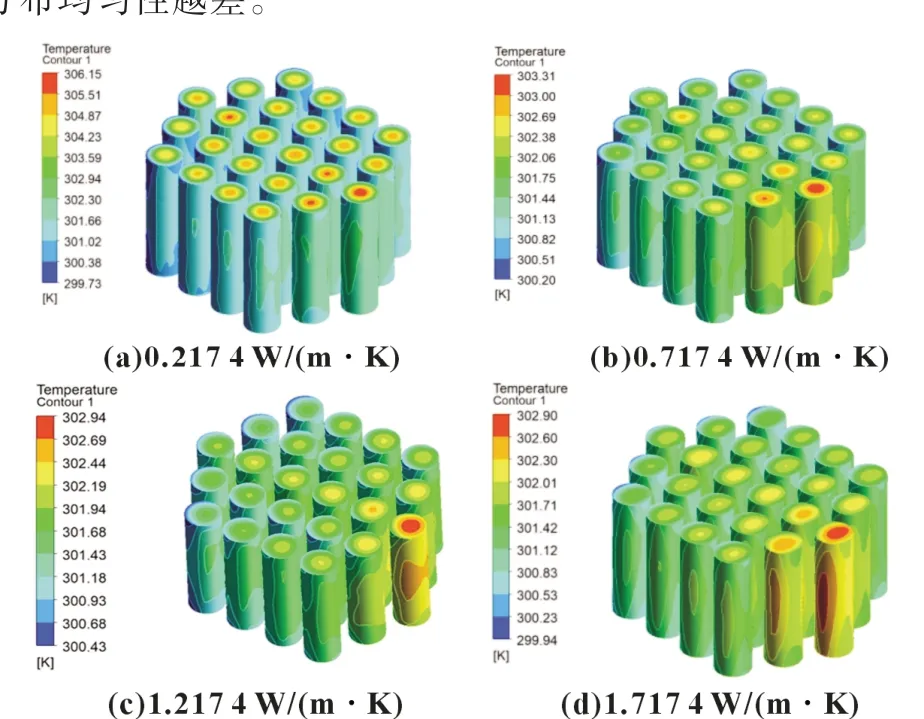

径向导热系数是影响电池模块热管理性能的又一重要因素,Drake SJ 等[13]通过研究测量,得到了18650 电池径向导热系数可低至0.15~0.20 W/(m·K)。Keil等[14]通过使用热阻抗谱和红外传感器,获得了18650 电池的径向导热系数在3.10~3.60 W/(m·K)之间。在探讨径向导热系数的影响时选取18650 六边形排布结构的电池模块为研究对象。当径向导热系数从0.217 4 W/(m·K)增加到1.717 4 W/(m·K)时,电池模块温度随时间的变化趋势如图9 所示。由图可知,在单体电池轴向和周向导热系数一定时,随径向导热系数的增加,电池模块的最高温度逐渐降低,在径向系数为0.217 4 W/(m·K)时,电池模块的最高温度为306.15 K,最低温度为299.73 K,最大温差达到了6.42 K;当径向导热系数为1.717 4 W/(m·K)时,电池模块中的最高温度和最低温度分别为302.90 和299.94 K,温差为2.96 K,整个电池模块温度分布得更加均匀。可见,电池热导率各向异性特征越明显,电池模块温度分布均匀性越差。

图9 不同径向导热系数电池温度分布图

3 结论

圆柱形锂离子电池布置方式、电池间距以及热物性参数等对电池的热特性及安全性具有重要影响,综合本文针对该问题进行了研究,得出的主要结论如下:

(1)电池模块的散热效果主要取决于各单体电池间的距离,间距较大时,电池最大温度越低,温差越小,散热效果越好;

(2)单就冷却效果而言,叉排排布结构是最优选择;综合考虑电池模块的能量密度、冷却效果和整体电池温度分布均匀程度,六边形排布结构具有最佳的冷却效果;

(3)当单体电池轴向以及周向导热系数一定时,随径向导热系数的增加,电池的最高温度和单体电池间温差均逐渐降低,使电池模块温度分布得更加均匀。