基于复合相变材料的电池包热管理研究

2021-07-29林裕旺王惜慧郭剑成庞秋杏

林裕旺,王惜慧,郭剑成,庞秋杏

(华南理工大学机械与汽车工程学院,广东广州 510641)

电池是电动汽车中最关键也最昂贵的部件,其性能直接影响到电动汽车的整体性能。电池在使用过程中,影响其工作性能的两个重要因素分别是温度及其一致性。电池工作的适宜温度区间为0~50 ℃[1],温度低于0 ℃时将严重降低电池的充放电性能;温度高于50 ℃时,则会造成电解液分解,缩短电池的使用寿命,严重时甚至会造成电池燃烧、爆炸[2]。目前,普遍又有3 种电池冷却方式:风冷、液冷和相变冷却。与风冷相比,相变冷却的冷却效果更好,且在气温高于40 ℃的情况下仍保持良好的冷却效果[3];与风冷[4]和液冷[5]相比,相变冷却结构简单、不需要额外冷却部件和能量的消耗,尤其适合非稳态放电[6]。

有机类相变材料在电池热管理中有着广阔的应用前景。其中,石蜡相变温度适宜,相变焓值较高,是目前在电池热管理中最适用的几种材料,但石蜡的导热系数普遍低于0.5 W/(m·K),难以直接应用[7]。Chunjing Lin 等[8]研究发现由石蜡和石墨片制成的复合材料能有效降低电池短时间高强度放电时的温升,且模块间温度一致性优良,尤其在低温环境下能有效保证电池的最佳工作温度。凌子夜[9]将膨胀石墨与石蜡复合用于电池热管理,石蜡的导热系数提高了20~60 倍,并且有效控制了电池最高温升和最大温差。陈立贵[10]制备了活性炭/石蜡复合相变材料,具有很好的定型效果并提高了石蜡的导热系数和热稳定性。包胜友等[11]利用泡沫铜、碳纳米管(CNT)强化石蜡的传热,少量CNT的加入有效增加了石蜡的导热系数并改善了石蜡的相变潜热和过冷度。Yanbin Cui 等[12]研究了不同质量分数的CNT 和碳纳米纤维(CNF)对大豆蜡和石蜡导热性能的影响,发现石蜡导热系数的大小随CNT 和CNF的质量分数增加而增加,但是导热系数的增加不明显。

导热填料的不同和导热填料的质量分数对相变材料的导热性能、相变潜热大小有不同的影响,进而影响相变热管理模块的散热性能,因此研究导热填料和导热填料的质量分数对电池散热的影响是非常有必要的。本文以18650 磷酸铁锂电池为研究对象,依据电池产热机理,建立了单体电池三维传热模型,实验验证了模型的准确性;利用焓法模型简化相变材料的相变过程,以简化电池传热过程;利用理论计算的方式获得复合相变材料的相关热物性参数。在此基础上,在Fluent 中模拟分析了电池组在40 ℃/3C恒流放电工况下的散热,以此分析导热填料差异和导热填料的质量分数对相变冷却热管理系统的影响。本文研究为相变材料在电池热管理中的应用提供了参考依据。

1 模型与验证

1.1 单体电池产热模型与传热模型

从公开发表的文献获悉,公认的电池产热速率的计算方法 有Bernardi的理论计算法[13]和SatoN的实验法[14]。Bernardi 的经典理论计算方法建立在电池内部是一个均匀稳定的热源的假设上:

式中:qv为电池体积生热速率,W/m3;Vb为电池体积,m3;U0为电池开路电压;U为电池工作电压,V;I为电池放电电流,A;T为电池温度,K;∂U0/∂T为温熵系数;Rt为电池内阻,包括欧姆内阻和极化内阻两部分,Ω;故I2Rt为电池工作时的欧姆热与极化热之和;IT为可逆反应热。电池在正常温度下工作时,可逆反应热对电池生热的影响较小,实际中可视其为定值[15]。

电池的内阻(欧姆内阻和极化内阻)与电池温度和SOC有关。电池荷电状态SOC,表示了当前电池容量的大小,是电池当前容量与额定容量之间的比值,其计算公式为[2]:

式中:SOC0为初始荷电状态;η 为电池放电效率;t为放电时间,h;Q为电池额定容量,Ah。单体电池的内阻无法利用理论准确计算出,因此利用内阻特性实验测量了不同温度、不同放电倍率、不同SOC下的内阻值。通过数据拟合得到单体电池在放电过程中内阻随SOC的变化情况,如图1 所示。

图1 电池单体欧姆内阻与SOC关系曲线图

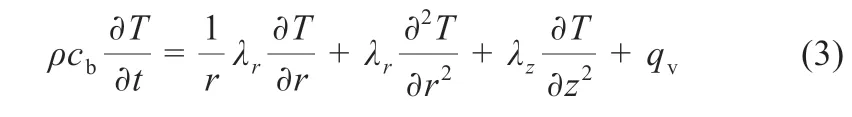

单体电池的导热微分方程为:式中:r为电池半径,m;cb为电池的比热容,kJ/(kg·K);z为电池轴向方向;λr、λz分别为电池径向和轴向的导热系数,W/(m·K)。

初始条件和边界条件:

风冷:

相变冷却:

式中:T0为初始环境温度,K;TCPCM为相变材料的温度;k为相变材料导热系数,W/(m·K);hb电池表面换热系数,W/(m2·K);h为相变材料表面换热系数,W/(m2·K)。

1.2 产热模型验证

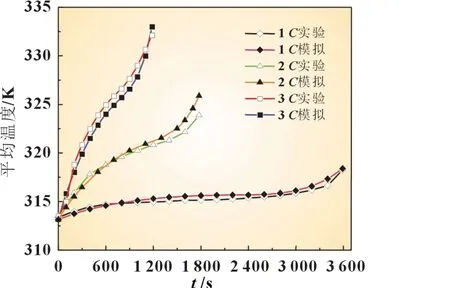

以40 ℃恒流放电时电池表面平均温度的变化来验证模型的正确性。电池与空气之间的对流换热系数取5 W/(m2·K)。电池的热物性参数如表1 所示。仿真结果和实验结果的对比如图2 所示,仿真结果与实验结果温升趋势基本一致;环境温度为40 ℃时,不同放电倍率时仿真结果和实验结果的温差在2 ℃以内,误差在5%以内,能很好地反映锂离子电池在放电过程中的发热。从图2中可以看出,在3C大电流放电工况下,放电末期,电池表面平均温度超过了50 ℃,而电池组的最高温度将更高,故自然冷却不能满足电池的散热。

表1 电池参数

图2 环境温度40 ℃时不同倍率放电池表面平均温度实验与模拟仿真结果对比图

1.3 相变材料的相变模型

为简化模型,便于研究电池的散热问题,对相变材料相变过程做如下假设:

(1)相变材料均匀一致且各向同性,相变材料熔化后不流动;

(2)相变材料的比热容、导热系数、相变焓值和体积均保持不变。

采用焓法模型进行求解,其思路是将焓值作为变量,在整个区域建立一个统一的能量方程,利用数值方法求出热焓分布,因此不需要追踪固液界面,也不需要对固、液两相进行分开处理。

相变材料在相变过程中的控制方程:

式中:ρ 为密度,kg/m3;H为任意时刻的焓值;x、y、z为空间直角坐标系中的法向方向,且z轴方向与电池轴向方向重合。

式中:H0为显焓;ΔH为相变时的焓变。

式中:cPCM指相变材料的比热容。

式中:β为液相体积分数;γ为相变潜热,kJ/kg。

式中:Ts为相变开始温度,K;Tl为相变结束温度,K。

2 影响相变冷却热管理系统散热性能的因素

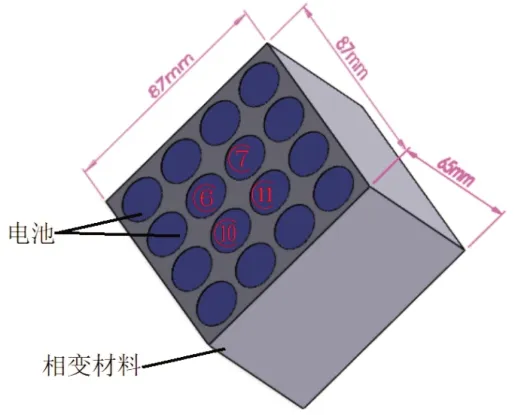

为探究影响相变冷却热管理系统冷却性能的影响因素,以产热模型和相变模型为基础,利用Fluent 仿真分析了电池模组在放电过程中的散热。相变冷却电池模组的三维模型如图3 所示。由16 个18650 电池组成,单体电池均匀分布,单体电池间隔3 mm,中间填充相变材料,整个电池模组的尺寸为87 mm×87 mm×65 mm。

图3 相变冷却电池模组三维模型

2.1 不同导热填料对冷却效果的影响

石蜡相关热物性如表2 所示。有机相变材料的导热系数普遍较低,难以及时吸收电池充放电产生的热量,故必须提高其导热性能,普遍的做法是添加高导热率的材料,如碳材料、金属材料、纳米材料等。表3 列举了一些提高石蜡导热系数的研究。石蜡与导热填料之间只是简单的机械混合,不会改变石蜡的相变温度,在添加的导热填料的质量分数较小的情况下,形成的复合相变材料主要在导热系数上存在差异。参考文献[16],设置了40 ℃/3C大电流放电的恶劣工况,以进行定量分析。复合相变材料(CMPC)的导热填料差异对电池组内部最高温度的影响如图4 所示。其中,CMPC 中导热填料的质量分数为10%,密度与比热容的大小统一为800 kg/m3和200 kJ/(kg·K)。

表2 石蜡的热物性参数

表3 不同导热填料对石蜡导热系数的增强倍数的研究

图4 CMPC导热系数差异对电池组最高温度的影响

仿真结果表明,电池组的最高温度出现在6、7、10、11 等4个电池的三维中心位置,这一结果符合电池模型的一系列假设。从图4 可以看出,相变冷却能很好地维持电池组最高温度在50 ℃以下。相变冷却下电池组最高温度的变化情况如下:放电初期,电池表面温度未达到CMPC 的熔点,热量主要以显热的形式存储在CMPC 和电池中,电池组最高温度基本呈线性升高;放电中期,电池表面温度达到CMPC 熔点,热量主要以潜热的形式被CMPC 吸收,此时,电池组最高温度基本保持不变;放电后期,电池周围的CMPC 完全熔化且电池极化电阻的增加导致电池生热速率提高,电池组最高温度迅速增大。CMPC 的导热系数的大小对电池的温度分布有着关键的影响,从图中可以看出随着CMPC 导热系数的提高,电池组最高温度的温升速率明显变缓。CMPC 导热系数从0.22 W/(m·K)增加到2.52 W/(m·K)时,电池组最高温度降低了约2 ℃,明显提高了相变材料的散热能力;CMPC 导热系数在2.52 W/(m·K)以上时,电池组的最高温度基本维持在44~45 ℃,继续提高CMPC 的导热系数不能明显降低电池组最高温度,这是由于电池本身导热系数低的原因造成的。图5 表示了CMPC 导热系数差异对组间电池表面最大温差的影响,从整体上看,导热系数越高,CMPC 吸热效率越高,电池表面最大温差越低,相变冷却的温控效果越好。

图5 CMPC 导热系数差异对电池表面最大温差的影响

在表3 列举的几种导热填料中,添加的质量分数相同的情况下,膨胀石墨(EG)对石蜡的导热系数的提升倍数是最大的。EG 具有高的比表面积,良好的热稳定性,化学惰性,尤其是优异的导热性,优于其他主要的多孔载体,能有效吸附石蜡,很好地解决了石蜡相变时的体积变化问题。此外,石蜡与膨胀石墨形成的复合相变材料,可以被压制成各种形状,非常利于在汽车使用。泡沫铜对石蜡导热系数的提高倍数也十分可观,但不及EG 且价格较昂贵。对于纳米材料,单纯地向石蜡中添加纳米材料对导热系数的提升是非常小的,这是因为纳米材料没有在石蜡中形成稳定的传热通道。鉴于EG 的诸多优点,对于石蜡等有机相变材料来说,EG 是目前最合适的导热填料。

2.2 导热填料质量分数对相变冷却效果的影响

通常,CMPC 中导热填料的质量分数越高,CMPC 的导热系数越高。凌子夜提出了一种简洁的估算有机物/膨胀石墨复合相变材料导热系数模型[9]:

式中:keff为复合相变材料材料的导热系数,W/(m·K);k为石墨的导热系数,大小为129 W/(m·K);ρc为复合相变材材料密度,kg/m3;α为石墨的质量分数;ρG为石墨的 密度大小为2 333 kg/m3。

以此模型为基础,计算得出石蜡/膨胀石墨复合相变材料的相关热物性参数,以研究导热填料的质量分数对冷却效果的影响。

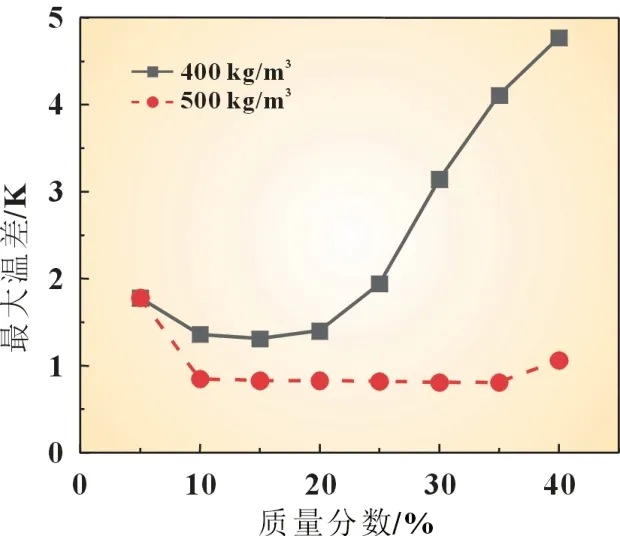

当复合相变材料的密度分别为400 和500 kg/m3时,电池组最高温度和电池表面最高温度随EG 的质量分数的变化如图6 所示,组间电池表面温差的变化情况如图7 所示。当复合相变材料的密度为400 kg/m3时,随着EG 导热系数的增加,各温度指标均先降低后增加;当EG 的质量分数高于20%时,电池表面最高温度迅速上升、组间电池表面温差迅速增大,说明放电结束前CMPC 的潜热已经耗尽。当EG 的质量分数增加到0.4 时,电池组最高温度达到52.7 ℃,表面最高温度达到49.5 ℃,组间电池表面最大温差达到4.8 ℃,相变冷却的效果非常差。当复合相变材料的密度为500 kg/m3时,各温度指标同样随EG 质量分数的增加呈先降低后增加的增长趋势,由于CMPC 密度较大、相变材料充足,各温度指标变化幅度较小。在CMPC 密度相同的情况下,EG 质量分数较小时,CMPC 导热系数较小、潜热值较大,这时影响冷却效果的主要原因是导热系数;EG 质量分数较大时,CMPC 导热系数较大、潜热值较小,这时影响冷却效果的主要原因是潜热的大小。其他导热填料也有类似的结论,故相变材料中导热填料添加的量要综合考虑导热系数和潜热的影响,在这两者中找到一个最佳的平衡点。

图6 电池组最高温度和电池表面最高温度变化

图7 组间电池表面最大温差的变化

3 结论

(1)在相变材料含量相同的情况下,导热系数越高,电池的最高温度和温差越小,电池包的热管理越好。在相同的质量分数下,混入膨胀石墨能更有效提高石蜡的导热系数;而且,石蜡/膨胀石墨复合相变材料具有很好的定型效果,能完美解决石蜡相变时产生的体积变化问题,是目前最合适的导热填料;

(2)导热填料的质量分数影响了相变材料的潜热和导热系数的大小。当相变材料的含量充足时,增加导热填料的质量分数可以提高复合相变材料的导热系数,提高相变热管理模块的散热能力;当相变材料含量不足时,潜热大小是影响相变材料散热能力的主要因素,继续增加导热填料的质量分数会降低复合相变材料的潜热,将不利于电池的散热。因此在实际中要综合考虑复合相变材料导热系数和潜热对散热效果的影响,找到最佳的材料配比,最大程度上发挥复合相变材料优异的散热能力。