钢渣应用于复合矿物掺合料的性能研究

2021-07-29杨泽波刘勇王海龙

杨泽波,刘勇,王海龙

(1. 武汉源锦建材科技有限公司,湖北 武汉 430083; 2. 武汉三源特种建材有限责任公司,湖北 武汉 430083)

0 前言

近年来,随着施工要求及施工环境对混凝土性能的需求不断提高、政府对环境保护的要求日益严苛、各地矿物资源的不平衡等因素,使混凝土用复合矿物掺合料多元化趋势越来越明显。复合矿物掺合料为混凝土技术的进步开辟了一个新的途径,尤其在我国西南、西北等资源比较匮乏的地区,可以直接就地取材当地丰富的硅灰、钢渣等矿物进行复配后生产满足标准要求的复合矿物掺合料。

钢渣是钢铁生产过程中的副产品,有数据表明,每生产 1 吨钢铁就会产生 0.13~0.14 吨钢渣。作为大宗工业固体废弃物,钢渣不仅对环境造成污染,对人们的生产生活也产生了不良影响[1]。近几年我国一直倡导固体废弃物的资源化利用,对钢渣的研究也逐渐深入,但是综合利用率远远低于发达国家[2]。

钢渣主要由三种成分组成,分别为硅酸盐相、铁相和 RO 相(氧化物固溶相),具有一定的胶凝活性[3],除铁后粉磨可与其他掺合料复配,制备复合矿物掺合料。GB/T 51003—2014《矿物掺合料应用技术规范》和JG/T 486—2015《混凝土用复合掺合料》对钢渣在复合矿物掺合料中的使用做了明确规定。本文研究了钢渣的性能与比表面积的关系,以及普通钢渣与超细钢渣在不同掺量条件下对复合矿物掺合料性能的影响。

1 试验

1.1 试验原材料

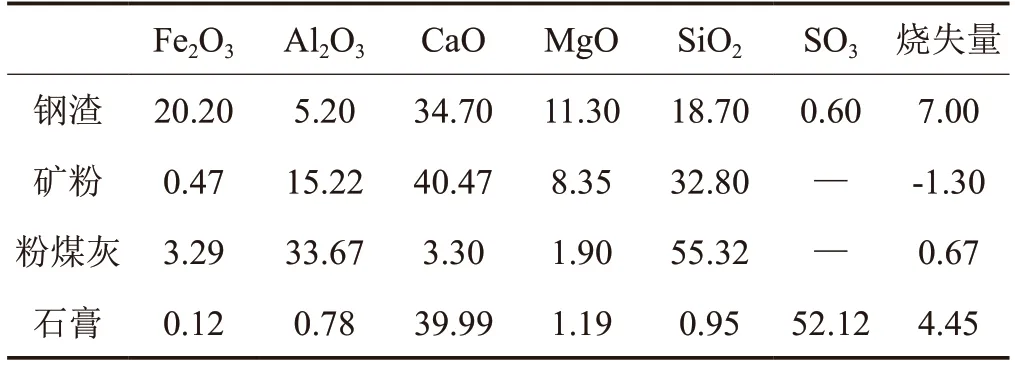

钢渣粉由鑫源公司生产,比表面积为 400m2/kg,钢渣的化学组成见表 1;矿渣粉为武钢生产的水渣,粉煤灰为武汉青山电厂Ⅱ级粉煤灰,石膏为安徽恒泰公司生产;水泥为符合 GB 8076—2008《混凝土外加剂》要求的基准水泥;砂为符合 GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》要求的标准砂。试验所用原材料化学分析见表 1。

表1 试验所用原材料化学分析表 %

1.2 试验方法

将原钢渣粉、矿粉、粉煤灰分别在小型球磨机中粉磨一定时间,利用丹东百特仪器有限公司生产的 BT-2001 激光粒度分析仪分析粉磨钢渣的比表面积,得到不同比表面积的钢渣粉、矿粉以及粉煤灰,研究钢渣与矿粉和粉煤灰易磨性的差异;将比表面积为 400m2/kg、500m2/kg、600m2/kg 及 700m2/kg 的钢渣粉与基准水泥按 3:7 复配后按标稠用水量进行安定性试验,然后检测不同比表面积钢渣的活性,研究比表面积对钢渣性能的影响;最后,利用两种比表面积的钢渣分别与其相对应比表面积的矿粉、粉煤灰、石膏进行复配,研究不同比表面积条件下,不同钢渣掺量对复合矿物掺合料性能的影响。

2 结果与讨论

2.1 钢渣粉的易磨性

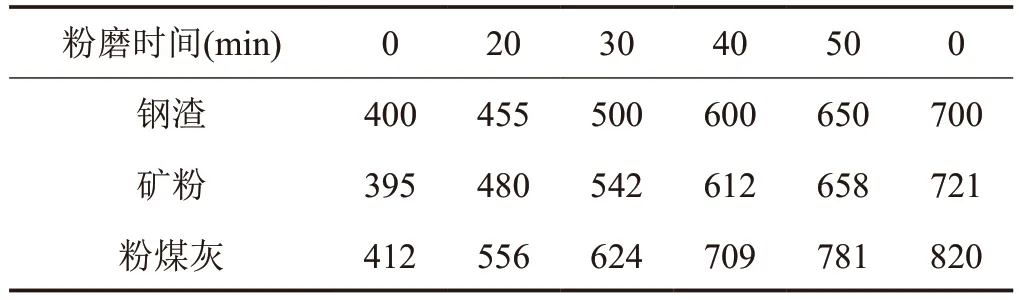

初始比表面积相近的条件下,钢渣粉与矿粉和粉煤灰的易磨性对比见表 2。

表2 钢渣与矿粉和粉煤灰易磨性对比 m2/kg

从易磨性来看,初始比表面积相近的前提下,粉磨时间相同时,粉煤灰最易粉磨,矿粉次之,钢渣易磨性最差。原因是虽然试验所用钢渣已经经过除铁处理,钢渣内仍然含有大量的铁相。从矿粉、粉煤灰和钢渣的粉磨程度随粉磨时间的变化趋势来看,三者变化趋势类似,粉磨时间为 40min 之前粉磨速度较快,但粉磨时间 40min 以后,粉磨速度趋于平缓,这是原材料性质和球磨机两者综合原因所致。

2.2 钢渣粉的比表面积对其性能指标的影响

2.2.1 钢渣粉的比表面积对标准稠度用水量影响

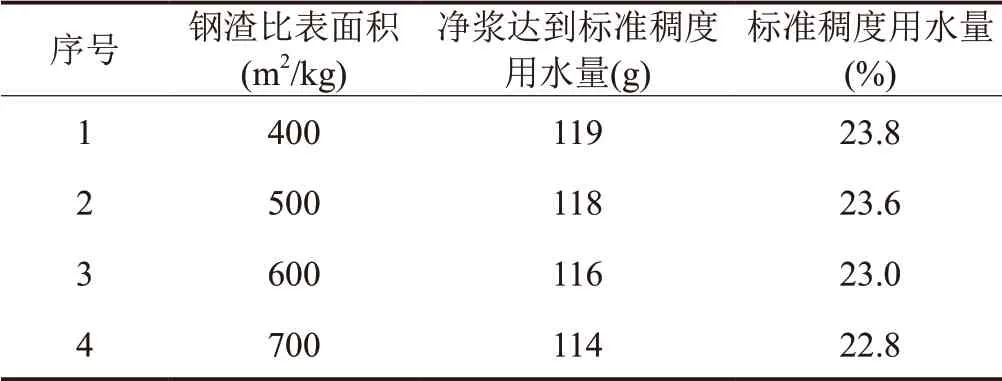

GB/T 20491—2017《用于水泥和混凝土中的钢渣粉》中明确了钢渣粉对安定性的要求,在利用钢渣粉作为掺合料使用前,必须保证沸煮法和压蒸法安定性合格,其中,6h 压蒸膨胀率须≤0.5%。试验选用比表面积为 400m2/kg、500m2/kg、600m2/kg 和 700m2/kg 的钢渣粉按 GB/T 750—1992《水泥压蒸安定性试验方法》进行安定性试验,粉体质量为 500g,其中钢渣粉与基准水泥比例为 3:7,记录达到标准稠度(维卡仪试杆沉入净浆并距底板 6mm±1mm 时)状态时各比表面积钢渣的需水量,各比表面积钢渣粉标准稠度用水量见表 3。

表3 不同比表面积钢渣净浆达到 标准稠度状态时的用水量

一般研究认为,粉体需水量应随其比表面积升高而降低,比表面积至 700m2/kg 的超细钢渣需水量应远高于水泥。但本试验结果显示,随着钢渣粉比表面积的增大,标准稠度用水量越来越小,说明磨细钢渣粉具有一定的减水作用。这可能的原因在于,磨细钢渣粉粒径分布较窄,绝大部分位于 1~10μm 区间,真正小于 1μm 的超细粉含量实则不多。而据粉体 Horsfield 填充模型可知,1~10μm 的颗粒可以填充于水泥颗粒孔隙间,从而释放出大量絮凝结构中的水分,因而对流动性能略有增大。当比表面积大于 700m2/kg 时,钢渣粉的标准稠度用水量可能会增大,此结论有待进一步研究。

2.2.2 钢渣粉的比表面积对压蒸安定性的影响

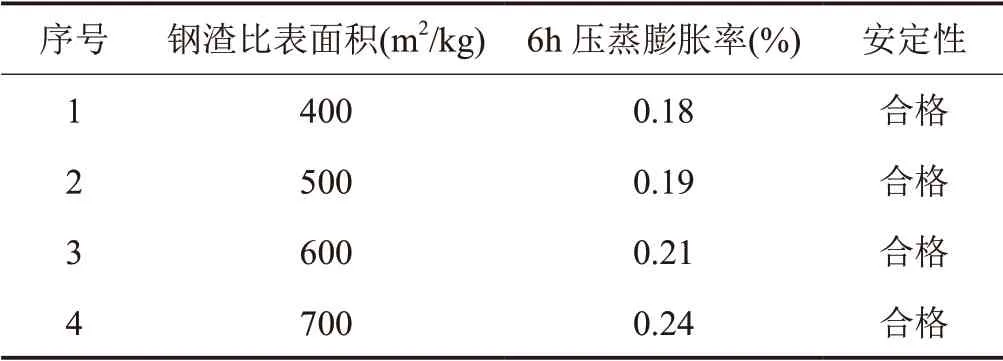

各比表面积钢渣粉的 6h 压蒸膨胀率见表 4。

由表 4 可知,钢渣粉的比表面积越大,其 6h 压蒸膨胀率越大,因此,钢渣粉应用于复合矿物掺合料时并不是比表面积越大效果越好,应当在安定性合格的前提下选择最佳粒径分布的钢渣。本研究所用钢渣安定性符合标准要求。

表4 不同比表面积钢渣安定性

2.3 钢渣粉的比表面积对胶砂活性的影响

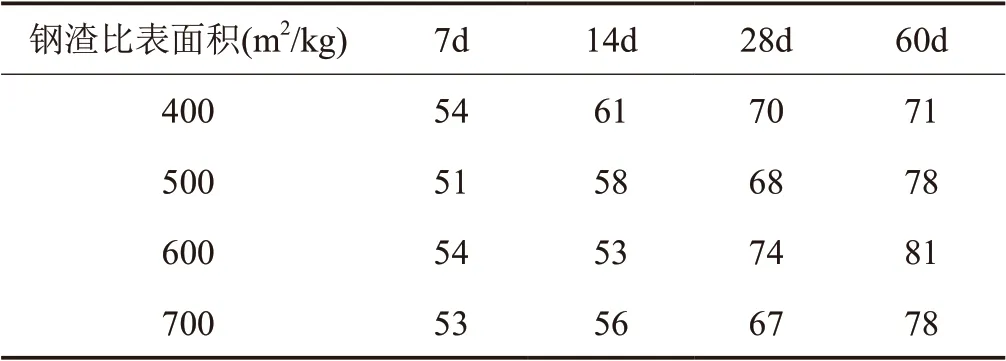

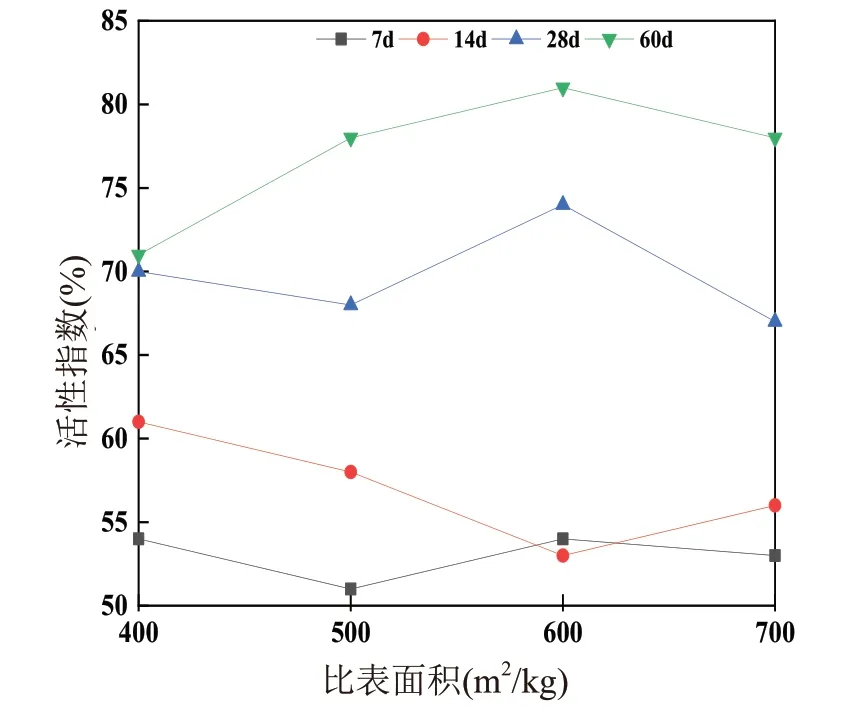

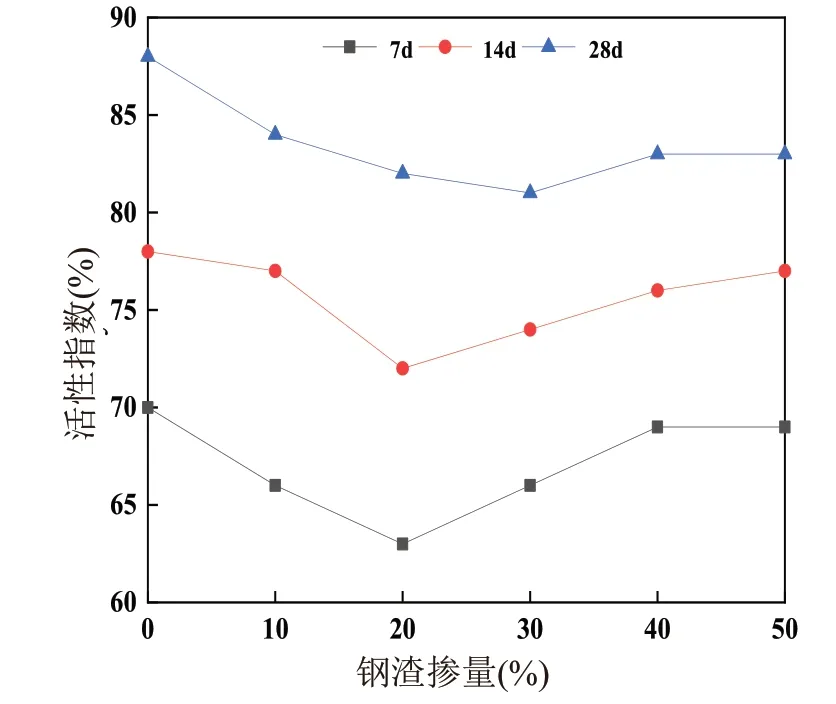

钢渣粉活性指数试验选用比表面积为 400m2/kg、500m2/kg、600m2/kg 和 700m2/kg的钢渣粉,按 GB/T 51003—2014《矿物掺合料应用技术规范》进行,其中钢渣粉和基准水泥质量比为 3:7。钢渣 7d、14d、28d 和60d 胶砂活性趋势见表 5 和图 1。

表5 不同比表面积钢渣胶砂活性 %

图1 钢渣比表面积与钢渣活性的关系

由表 5 和图 1 可知,钢渣 7d 及 14d 活性指数随比表面积增大变化不明显,说明钢渣比表面积对胶砂早期强度影响较小,但 28d 及 60d 活性指数随着比表面积的增大先升高后降低,比表面积为 600m2/kg 时钢渣粉 28d 活性最高,原因可能是钢渣比表面积越大,早期发生反应的细颗粒越多,水化反应越迅速,其表现的活性越高,但比表面积继续增大至 700m2/kg 后,由于早期反应过快,导致后期强度增长放缓。

2.4 钢渣掺量对复合矿物掺合料性能的影响

目前主要应用的复合矿物掺合料分为两种,一种是普通复合矿物掺合料(比表面积为 400~500m2/kg),一种是超细复合矿物掺合料(比表面积≥650m2/kg),其中,超细复合矿物掺合料可以增加粉体颗粒表面能及表面活性,充分发挥形态效应、填充效应、和微集料效应,另一方面使活性矿物掺合料中玻璃体含有的大量 Si-O、Al-O 键发生断裂,相对于普通复合矿物掺合料更具反应活性。

本试验选择普通复合矿物掺合料,配比为矿粉:粉煤灰:石膏=20:70:10,及超细复合矿物掺合料,配比为矿粉:粉煤灰:石膏 = 45:50:5。用比表面积为 400m2/kg 的钢渣取代普通复合矿物掺合料中不同量的粉煤灰,用比表面积为 700m2/kg 的钢渣取代超细复合矿物掺合料中不同量的粉煤灰,分别进行胶砂活性试验,研究钢渣对复合矿物掺合料胶砂性能的影响。

2.4.1 钢渣掺量对普通复合矿物掺合料胶砂活性的影响

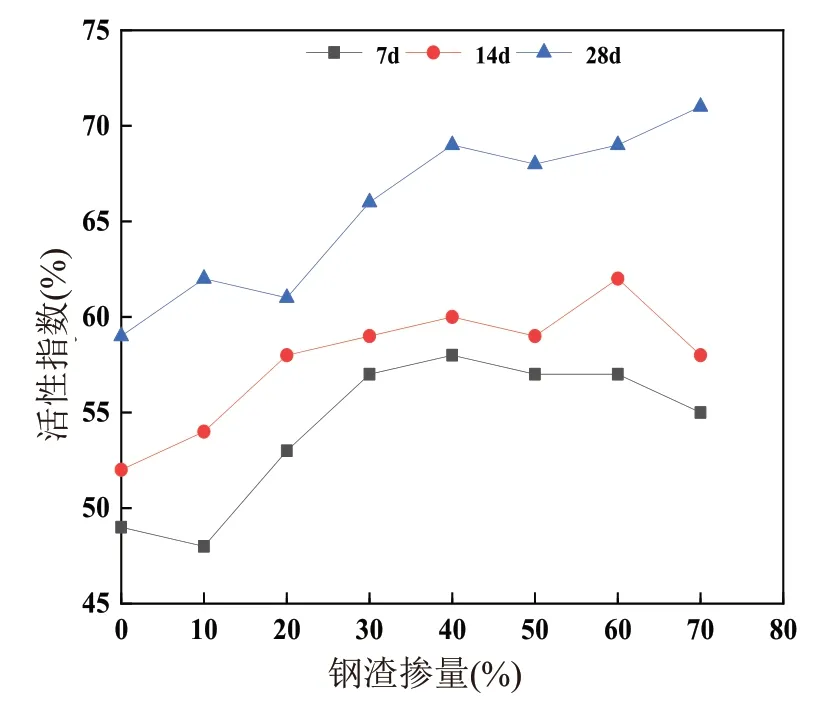

本试验对照组为空白基准水泥,试验水胶比为 0.5,试验方法为用比表面积为 400m2/kg 的钢渣取代普通复合矿物掺合料中 0%、10%、20%、30%、40%、50%、60%、70% 的粉煤灰,普通复合矿物掺合料与基准水泥质量比为 5:5,检验不同掺量钢渣的活性指数,试验结果见表 6 和图 2。

由表 6 和图 2 结果可知,当比表面积为 400m2/kg 的钢渣取代不同掺量的普通复合矿物掺合料中的粉煤灰时,7d、14d 活性指数先增大后减小,28d 活性指数呈线性增大趋势,说明适当掺量条件下,钢渣粉在普通复合矿物掺合料中的活性高于粉煤灰,因此可以适量提高钢渣粉的掺量以激发普通复合矿物掺合料活性。

图2 钢渣掺量与普通复合矿物掺合料活性的关系

表6 不同钢渣掺量普通复合矿物掺合料活性 %

2.4.2 钢渣掺量对超细复合矿物掺合料胶砂活性的影响

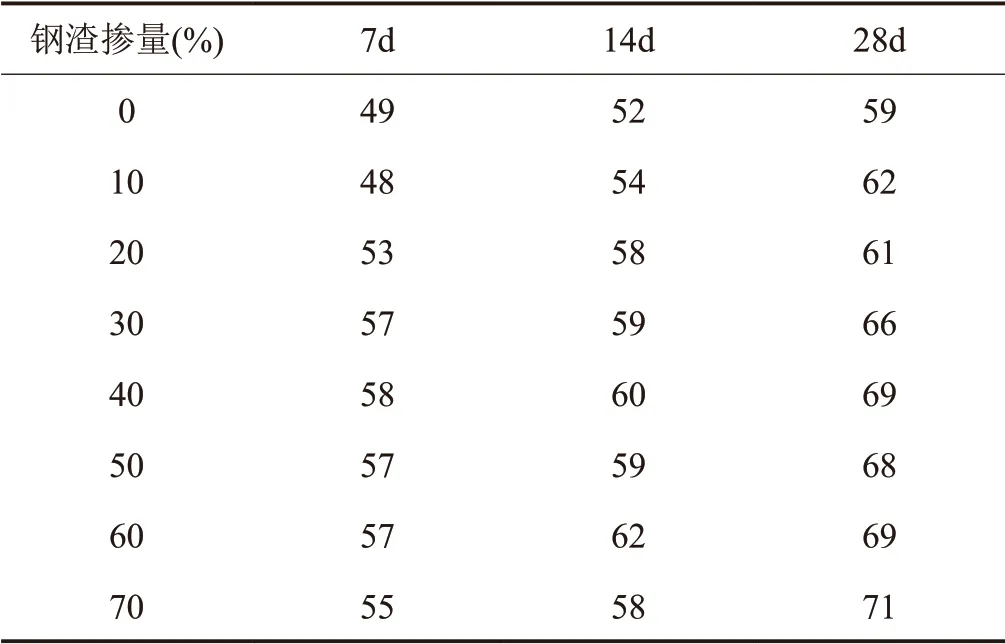

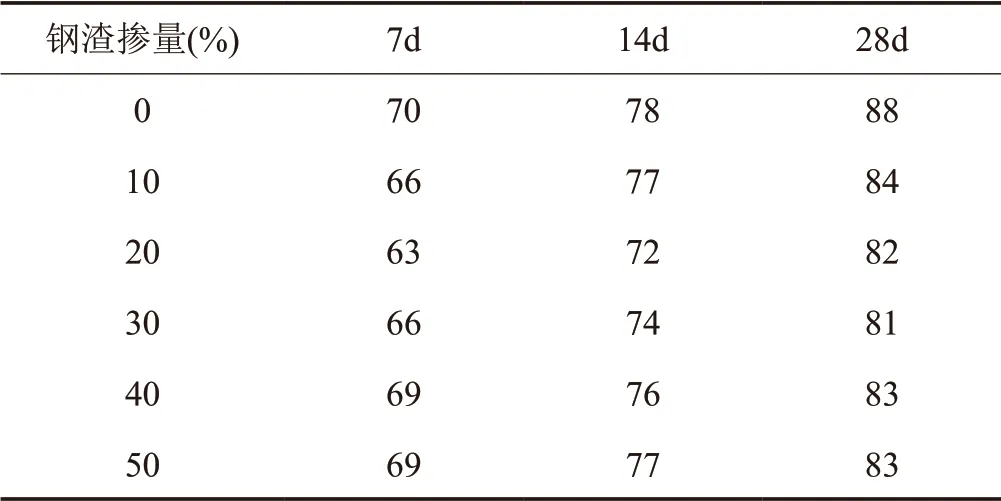

本试验对照组为空白基准水泥,试验水胶比为0.5,试验方法为用比表面积为 700m2/kg 的钢渣取代超细复合矿物掺合料中 0%、10%、20%、30%、40%、50% 的粉煤灰,超细复合矿物掺合料与基准水泥质量比为 5:5,检验不同掺量钢渣的活性指数,试验结果见表 7 和图 3。

由表 7 和图 3 可知,当比表面积为 700m2/kg 的钢渣取代不同掺量的超细复合矿物掺合料中的粉煤灰时,7d、14d 及 28d 活性指数均呈现先减小后增大的趋势,其中超细钢渣掺量小于 20% 时呈下降趋势,超细钢渣掺量为 20%~40% 时呈上升趋势,钢渣掺量大于 40% 时活性指数基本不变。这与钢渣掺入普通复合矿物掺合料中所呈现的规律不同。

图3 钢渣掺量与超细复合矿物掺合料活性的关系

表7 不同钢渣掺量超细复合矿物掺合料活性

分析原因可能是钢渣取代粉煤灰掺入,当掺量小于 20% 时,超细复合矿物掺合料活性随钢渣含量增加而降低,这是由于少量的钢渣掺入仅能起到微集料效应,且钢渣活性比粉煤灰低,取代粉煤灰后导致掺合料强度下降;当钢渣掺量为 20%~40% 时,超细复合矿物掺合料活性发展较快,说明合适的粉煤灰与钢渣比例可以有效被水化环境产生的碱性物质激发,且具有相互促进水化的作用,从而使超细复合矿物掺合料活性提高;当继续提高钢渣掺量时,钢渣含量占主导地位,此时超细复合矿物掺合料活性主要由钢渣活性决定,因此超细复合矿物掺合料活性增长不明显,甚至下降。

3 结论

(1)钢渣粉的粉磨程度随粉磨时间的变化趋势与矿粉和粉煤灰类似,均是前期随粉磨时间增加,比表面积增长较快,后期比表面积基本不变。从易磨性来看,虽然钢渣粉经过了除铁处理,但是易磨性相比矿粉和粉煤灰仍然差很多。

(2)普通钢渣粉与超细钢渣粉 6h 压蒸安定性均符合标准要求,超细钢渣粉相对于普通钢渣粉来说,具有一定的减水作用,超细钢渣粉的流动性优于普通钢渣粉,而且 7d、14d、28d 胶砂活性均高于普通钢渣粉。

(3)钢渣掺入复合矿物掺合料中取代一定掺量的粉煤灰时,在普通复合矿物掺合料中 7d、14d 活性指数先增大后减小,28d 活性指数呈线性增大趋势;在超细复合矿物掺合料 中 7d、14d 及 28d 活性指数均呈现先减小后增大的趋势。在选用钢渣作为复合矿物掺合料使用时,除考虑活性指数高低外还应综合考虑安定性、易磨性等问题。