动力猫道推送机构同步技术研究

2021-07-29矫龙

矫 龙

( 中海油田服务股份有限公司,河北 三河 065201)

随着油气资源的不断深入开发,复杂地层钻井作业出现的频次越来越高[1-2],对钻井作业的效率提出更高的要求。传统的管柱输送作业需要多人配合完成,作业人员劳动强度大、危险性高、作业效率低,易发生人身伤亡事故,因此钻井作业现场需要输送能力强、作业高效的向钻台面输送管柱的系统。动力猫道能有效解决管柱输送的问题,其在国外较早投入应用[3-4],能在钻井作业过程中将钻杆、钻铤或套管等钻井工具从排管架上取出并传送到钻台面上;在完成钻井作业时,又将钻井工具从钻台面上回收输送至排管架内[5-6]。动力猫道的使用能够缩短钻井周期、节约人力、物力和减少频繁搬家带来的成本,大幅降低了钻井的附加费用,并可减轻钻、修井工人的劳动强度,实现健康、安全、环保的理念,这就要求动力猫道工作的可靠性和效率高。本文仅以动力猫道底座中的钻柱推送机构出现不同步的问题进行分析,为动力猫道的现场应用、技术优化、性能提升提供参考。

1 结构及工作原理

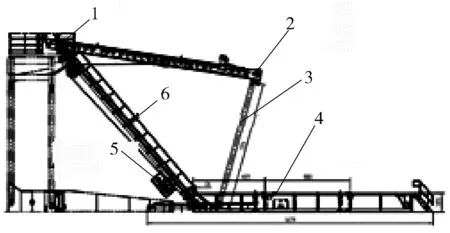

动力猫道是集机、电、液一体化技术的产品,具有自动提升和下放钻柱的功能,主要由钻台面、钻柱输送装置、坡道、支架、液压绞车和猫道底座等组成[7-8],如图1所示。

1-钻台面;2-钻柱输送装置;3-支架;4-猫道底座;5-液压绞车;6-坡道。

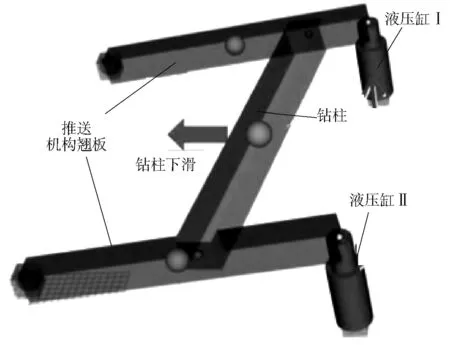

动力猫道的工作方式为:液压排管架将钻柱滚入猫道底座中的推送机构(如图2)。推送机构布置有2组翘板,翘板分别由2只液压缸驱动,液压缸活塞杆伸出或缩回带动翘板翘起或复位,翘板翘起时,推送机构处的钻柱在其自身重力的作用下落入钻柱输送装置中。猫道底座处设有安全销,通过移动安全销的位置来适应不同直径的钻柱[9-10]。液压绞车通过钢丝绳带动钻柱输送装置及输送装置上的钻柱沿坡道上升到钻台面需要的位置处。钻柱输送装置将钻柱推送至钻台面小鼠洞位置处,此时顶驱接住输送装置推送来的钻柱,并提升钻柱进行钻井作业。钻柱下放时,将钻井工具从钻台面上回收并输送至排管架内,工作流程与钻柱输送过程相反。

图2 动力猫道推送机构示意

2 不同步现象分析

某型号动力猫道在调试过程中出现以下情况:

1) 推送机构的2只液压缸活塞杆一前一后伸出,2块翘板翘起或复位时刻不一致。使得钻柱在落入钻柱输送装置时出现偏斜,严重时钻柱会掉落,无法进入钻柱输送装置中,不仅造成后续操作无法实现,还存在很大的安全隐患。

2) 翘板不推送钻柱至钻柱输送装置时,2只液压缸的活塞杆伸出速度基本同步。但是,在推送钻柱时,2只液压缸的活塞杆伸出速度差异很大。推送的钻柱质量越重,2只液压缸活塞杆伸出速度不同步性越明显。

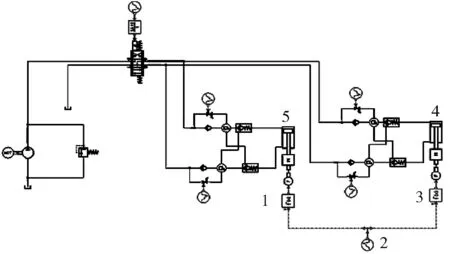

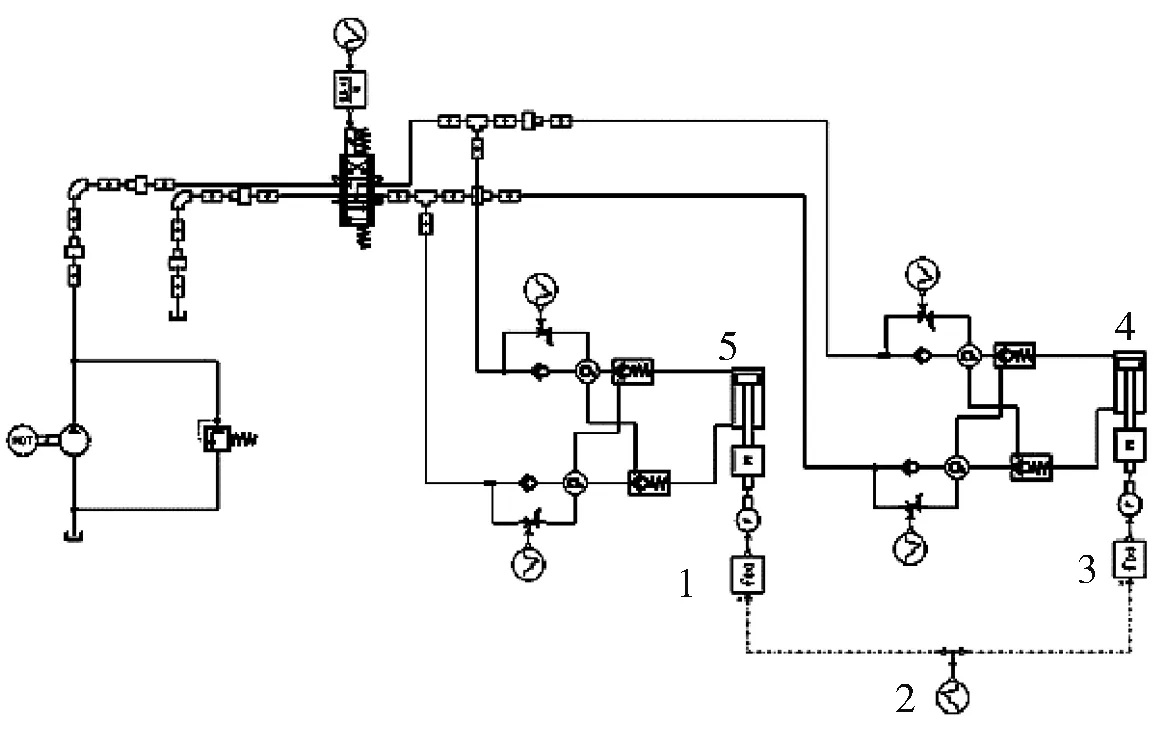

动力猫道推送机构液压系统采用目前较先进的液压控制系统,整个控制系统通过PID控制及负载敏感技术等实现对设备的柔性控制。整个系统较为复杂,本文仅以液压缸推动翘板为研究对象,液压原理图如图3所示。

由图3可知,是由同一个电液比例换向阀统一向2只液压缸供油。2只液压缸的距离由现场液压缸的安装位置统一确定。由于地面不是很平整,导致动力猫道底座重心发生变化,2只液压缸所提供的驱动力匹配失衡。如果液压缸Ⅰ所受的外载荷大于液压缸Ⅱ所受的外载荷,将使液压缸Ⅱ活塞杆先于液压缸Ⅰ活塞杆伸出,导致钻柱出现偏斜,无法准确进入钻柱输送装置。动力猫道的液压油源是由平台统一提供,2只液压缸相距较远,管线较长,管道流体阻力相应增加,进一步使得2只液压缸同步性能变差,造成隐患[11-13]。

1-伺服电机;2-液压油箱;3-变量泵;4- 溢流阀;5-三位四通电磁换向阀; 6-左液压锁; 7-液压缸Ⅰ;8-液压缸Ⅱ;9-右液压锁。

3 仿真模型的建立和结果分析

根据推送机构液压原理图进行建模,建模完成后按照试验现场参数进行设置,并对仿真结果进行分析。在进行系统建模仿真之前需要做如下假设:

1) 忽略液压控制元件的固有特性、环境温度、管道密闭性能对液压油的性能参数造成的影响。

2) 忽略2只液压缸安装精度、制造工艺的差异、液压缸的泄露、液压缸空气的窜入等对仿真结果造成的影响。

设定AMESim模型系统参数,以液压缸Ⅰ、液压缸Ⅱ活塞杆伸出的位移及液压缸大腔和小腔内部的压力为目标,研究动力猫道推送机构不同步产生的原因[14-16]。

从以下4种工况进行分析。

1) 工况一。不考虑系统管路影响、不运输钻井作业管柱。

2) 工况二。运输钻井作业管柱,不考虑系统管路,不考虑钻井作业管柱偏载。

3) 工况三。运输钻井作业管柱,考虑系统管路影响,不考虑钻井作业管柱偏载。

4) 工况四。运输钻井作业管柱,考虑系统管路影响,考虑钻井作业管柱出现偏载。

3.1 工况一

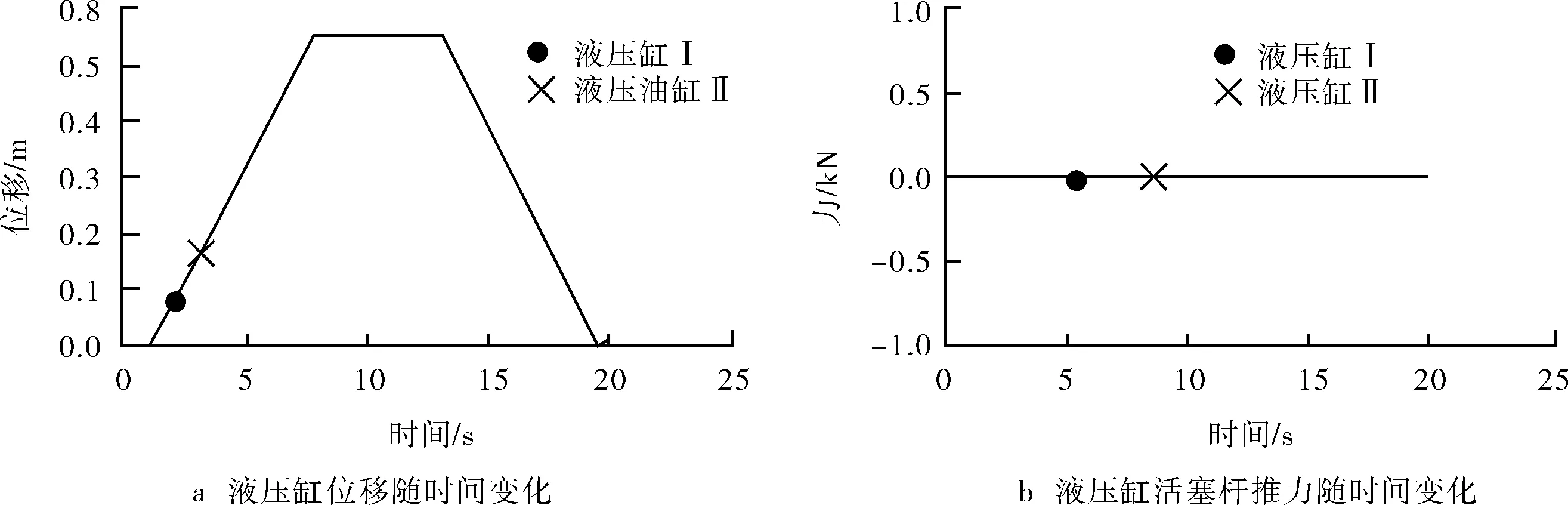

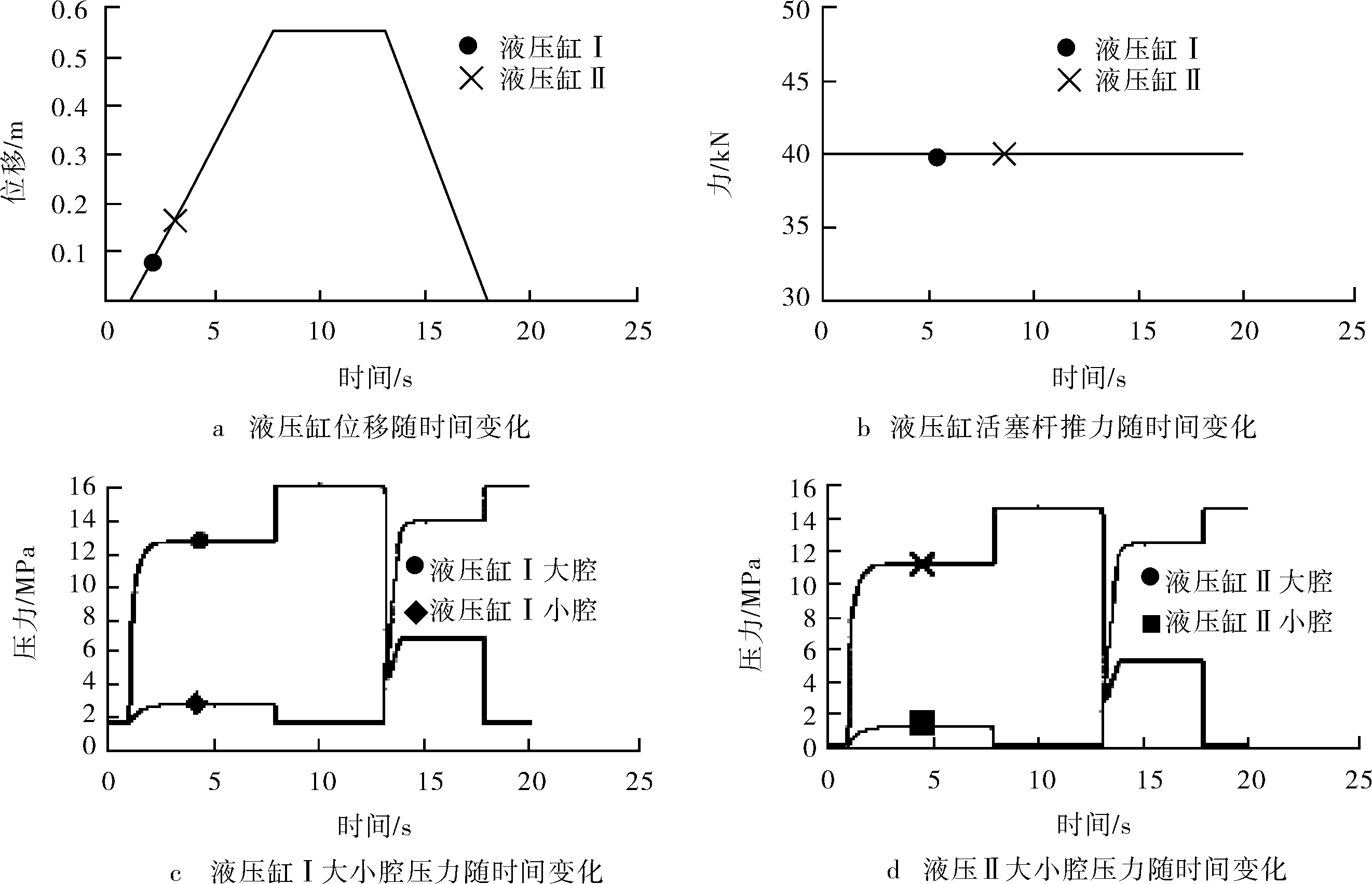

不考虑液压管路的局部压力损失和沿程压力损失,不输送钻柱。工况一系统仿真原理如图4所示。由于液压缸Ⅰ、液压缸Ⅱ活塞杆不承载,也不存在偏载。图4中,用于液压缸Ⅰ承载函数模拟器(元件1)值为0,液压缸Ⅱ承载函数模拟器(元件3)值为0,偏载模拟函数器(元件2)值也为0。工况一仿真结果如图5所示。

1-液压缸Ⅰ承载函数模拟器;2-偏载模拟器;3-液压缸Ⅱ承载函数模拟器;4-液压缸Ⅱ;5-液压缸Ⅰ

由图5可以看出,液压缸Ⅰ、液压缸Ⅱ活塞杆伸出位移值完全一致,液压缸Ⅰ、液压缸Ⅱ大腔和小腔内的压力也完全一致,达到理想的同步效果。

图5 工况一仿真结果

3.2 工况二

不考虑系统管路上的局部压力损失和沿程压力损失,钻柱载荷均匀作用于液压缸Ⅰ、液压缸Ⅱ。工况Ⅱ系统仿真原理如图4所示。其中,液压缸Ⅰ负载模拟函数器(元件1)值为4.0×104N,液压缸Ⅱ负载模拟函数器(元件3)值为4.0×104N,偏载模拟函数器(元件2)值也为0。工况二仿真结果如图6所示。

图6 工况二仿真结果

由图6的仿真结果可以看出,在不考虑系统管路影响、2只液压缸承载均匀的工况下,液压缸Ⅰ、液压缸Ⅱ活塞杆伸出位移值完全一致,液压缸Ⅰ、液压缸Ⅱ活塞杆受到的力均为4.0×104N,液压缸Ⅰ、液压缸Ⅱ大腔和小腔内的压力也完全一致,同步效果较好。

3.3 工况三

考虑系统管路上的压力损失(包括沿程压力损失和局部压力损失),钻柱载荷均匀作用于液压缸Ⅰ、液压缸Ⅱ载荷均匀。工况三系统仿真原理如图7所示,其中,液压缸Ⅰ负载模拟函数器(元件1)值为4.0×104N,液压缸Ⅱ负载模拟函数器(元件3)值为4.0×104N,偏载模拟函数(元件2)值为0,管线的长度为10 m,管线内径20 mm。工况三仿真结果如图8所示。

1-液压缸Ⅰ承载函数模拟器;2-偏载模拟器;3-液压缸Ⅱ承载函数模拟器;4-液压缸Ⅱ;5-液压缸Ⅰ

图8 工况三仿真结果

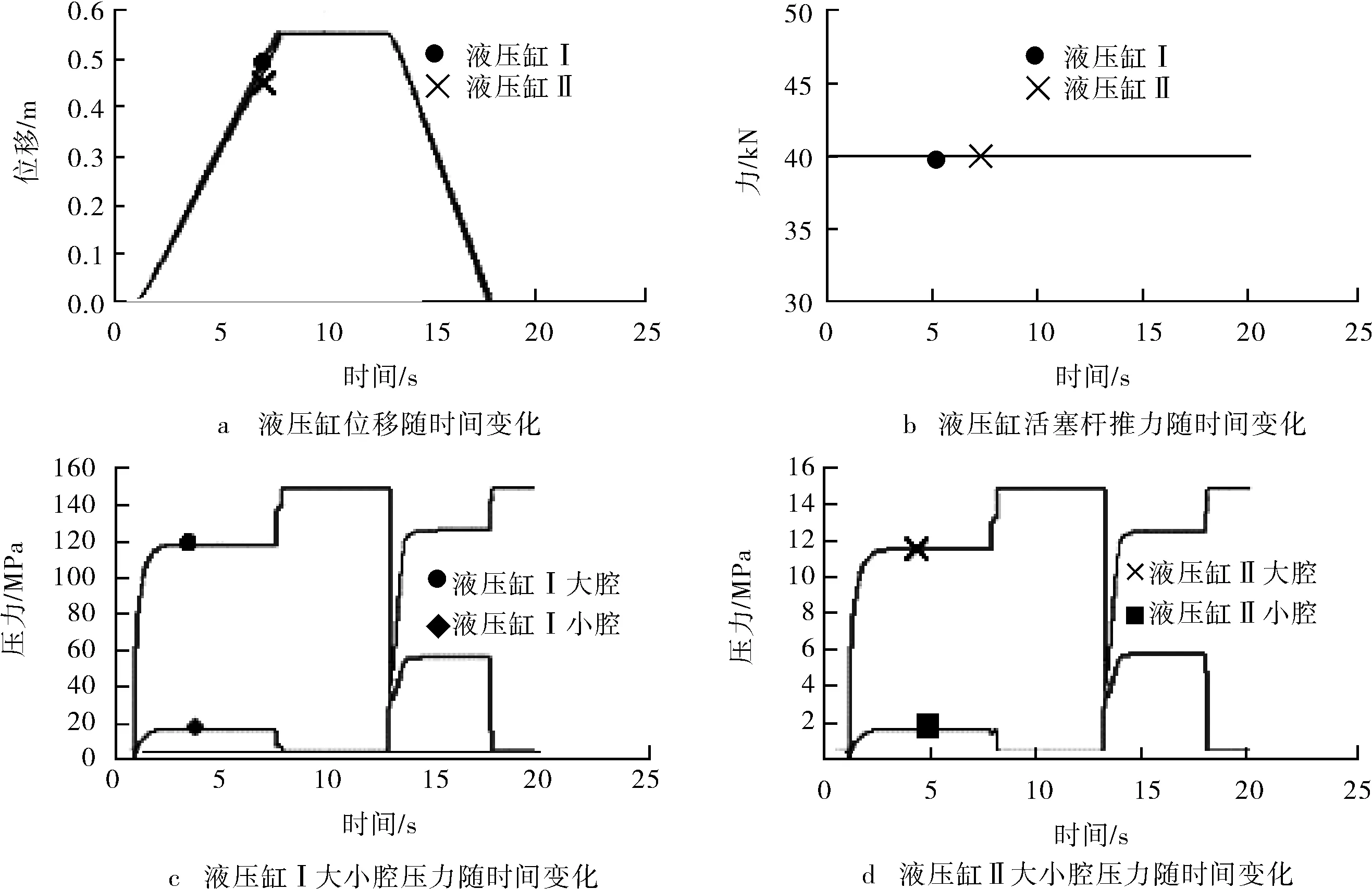

由图8仿真结果可以看出,考虑系统管路压力损失、2只液压缸承载均匀的工况下,液压缸Ⅰ、液压缸Ⅱ不同步现象比较随机。当2只液压缸活塞杆伸出时,液压缸Ⅰ活塞杆超前于液压缸Ⅱ活塞杆行程约15 mm。当2只液压缸活塞杆缩回时,液压缸Ⅰ活塞杆滞后于液压缸Ⅱ活塞杆行程约20 mm。液压缸Ⅰ小腔内的压力与液压缸Ⅱ小腔内的压力差约为0.9 MPa,接近计算得到的管路压力损失。

3.4 工况四

考虑系统管路上的压力损失,钻井井场不平整,钻柱存在偏载,钻柱载荷不均匀作用于液压缸Ⅰ、液压缸Ⅱ。此时又可分为钻柱载荷偏向液压缸Ⅰ和钻柱载荷偏向液压缸Ⅱ2种情况。偏载值FP最大值经计算约为5 000 N。

1) 负载偏向液压缸Ⅰ

考虑系统管路上的局部压力损失和沿程压力损失,钻井工具载荷偏向液压缸Ⅰ。系统仿真原理如图7所示,其中用于液压缸Ⅰ承载函数模拟器(元件1)值为(4.0×104+Fp)N,液压缸Ⅱ承载函数模拟器(元件3)值为4.0×104N,偏载模拟函数器(元件2)值为5 000 N,管线的长度为10 m,管线内径20 mm。仿真结果如图9所示。

图9 工况四(负载偏向液压缸Ⅰ)仿真结果

由图9可以看出,考虑系统管路上的压力损失,钻柱载荷偏向液压缸Ⅰ的情况下,2只液压缸不同步现象比较明显,液压缸Ⅰ运行较慢,液压缸Ⅰ滞后于液压缸Ⅱ伸出,2只液压缸位移差约为20 mm,远大于管路压力损失对不同步造成的影响,仿真结果符合现场试验结果。

2) 负载偏向液压缸Ⅱ

考虑系统管路上的局部压力损失和沿程压力损失,钻井工具载荷偏向液压缸Ⅱ。仿真原理如图7所示,其中液压缸Ⅰ负载模拟函数(元件1)值为(4.0×104-Fp)N,液压缸Ⅱ负载模拟函数(元件3)值为(4.0×104+Fp)N,偏载模拟函数(元件2)值为5 000 N,管线的长度为10 m,管线内径20mm。仿真结果如图10所示。

图10 工况四(负载偏向液压缸Ⅱ)仿真结果

由图10可以看出,考虑系统管路上的压力损失,钻井作业工具载荷偏向液压缸Ⅱ的情况下,2只液压缸不同步现象比较明显,液压缸Ⅰ运行较快,液压缸Ⅰ快于液压缸Ⅱ伸出,2只液压缸位移差约为22 mm。该因素的影响大于管路压力损失对不同步造成的影响。同样的工况下,经过2次偏载分析可知,油缸Ⅱ偏载相对油缸Ⅰ偏载不同步更严重。

4 改进方案与应用效果

4.1 改进方案

根据以上分析,系统管路布置和钻柱偏载对2只液压缸同步都有影响,但是管路的影响很小,负载偏载影响非常明显。为了解决2只液压缸不同步现象,采用的方法是增大滞后液压缸前面节流阀的开度,或者减小超前液压缸前面的节流阀的开度,通过动力猫道主控台特种算法来实时调节2只液压缸的受力,使其同步运动。批处理运行是以不同的一组参数对系列仿真进行初始化,这些仿真运行是按顺序进行的[17]。使用批处理功能来寻求节流阀合适的开度,从而避免或降低2只液压缸不同步的影响。

1) 增大滞后液压缸前面的节流阀开度。

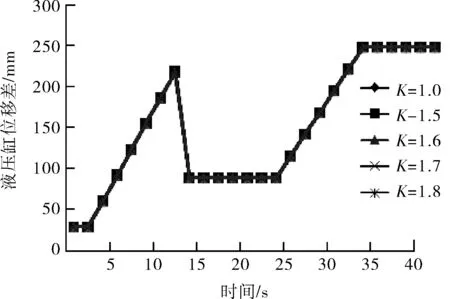

批处理滞后液压缸(图7中液压缸Ⅱ)活塞腔和杆腔前面的节流阀开度。取其开度为K=1.0、1.5、1.6、 1.7、 1.8。衡量2只液压缸间的位移差绝对值,得到2只液缸位移差结果如图11所示。

图11 增大滞后液压缸批处理结果

从图11可以看出,增大滞后液压缸前面的节流阀开度,修正同步偏差效果不明显。

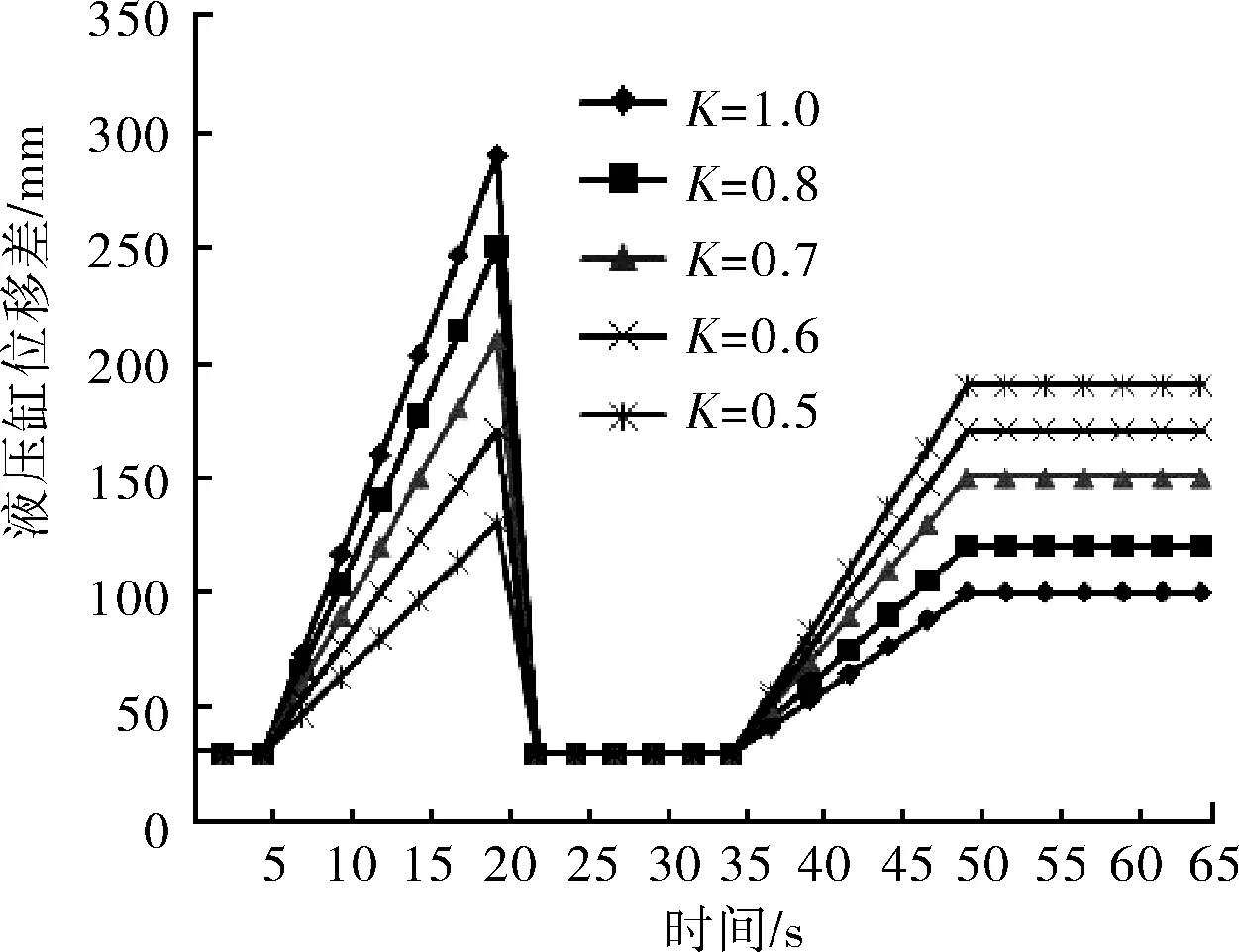

2) 减小超前液压缸活塞腔和杆腔前端的节流阀开度。

批处理超前液压缸(图7中液压缸Ⅰ)活塞腔和杆腔前面的节流阀开度。取其开度为K=0.5、0.6、0.7、0.8、1.0。衡量2只液压缸间的位移差绝对值,得到2只液缸位移差结果如图12所示。

图12 减小超前液压缸批处理结果

从图12可以看出,液压缸伸长工况下,液压缸位移差随着K的减小而减小;液压缸缩回工况下,液压缸位移差随着K的减小而增大。从结果来看,选择液压缸伸缩工况对位移差影响适中的K=0.6较合适。

4.2 应用效果

根据仿真模型提供的参数,调整图7中液压缸Ⅰ前面的节流阀开度值为K=0.6时,同步性能达到预期效果。

5 结论

1) 分析了动力猫道推送机构的液压系统及液压缸不同步的原因,并建立了4种工况的仿真模型。得出了液压管路布置和载荷偏载是影响2只液压缸不同步的主要因素。

2) 通过对动力猫道工作过程中推送机构不同步状况进行研究,使用AMESim仿真工具建立仿真模型,进行仿真分析,提出了合理的解决方案。

3) 根据仿真模型提供的数据,调整超前液压缸前面的节流阀开度值K=0.6时,达到了良好的预期使用效果。