基于机械系统动力学自动分析水平井钻柱-井壁接触仿真分析水平井钻柱-井壁接触仿真分析

2020-12-29吴泽兵郑维新张文超赵海超

吴泽兵, 黄 海, 郑维新, 张文超, 赵海超

(西安石油大学机械工程学院, 西安 710065)

随着石油资源钻探难度日益增加,水平井因长水平段可极大增加井眼与储层的接触面积,提高采收率、降低开采密度等优势,已成为开发低渗致密油藏、薄油藏和页岩气的重要技术手段[1]。然而钻高曲率、长水平段水平井时,极易因复杂地质结构[2]、钻井液性能[3]、井身轨迹[4]等因素造成钻柱系统与井壁接触状态复杂多变,接触状态又直接影响钻柱在钻进过程中的摩阻扭矩,从而影响水平井的延伸极限[5-6]。因而,能较准确、全面地描述全井钻柱系统与井壁的接触状态是保证钻柱摩阻扭矩分析结果可靠的前提。

为此,中外学者分别使用不同方法进行了大量研究。Johancsik等[7]提出了预测摩阻扭矩的软杆模型,假设钻柱与井壁连续接触并给出接触力的计算公式。祝效华等[8]采用时间历程形函数法构造了钻柱与井壁的动态边界,并验证了可靠性。刘巨保等[9]建立了管道内旋转细长梁固液耦合动力学分析的三维数值模型和计算方法,并通过试验算例表明该方法能够描述管道内旋转细长梁与井壁的碰撞接触。李文飞等[10]建立了一种含有虚拟接触点的改进纵横弯曲梁模型,并分析了钻井管柱摩阻扭矩。张毅杰等[11]运用机械系统动力学自动分析(automatic dynamic analysis of mechanical systems, ADAMS)软件建立了钻杆钻进系统刚-柔体模型,通过对钻进过程的运动仿真,得到了钻杆在钻进工作中的接触及变形情况。童安平[12]通过仿真试验得出复合钻井时钻柱与井壁碰撞力比常规钻井更为激烈,碰撞力越大,碰撞次数越多。刘清友等[13]通过理论分析与仿真指出钻柱与偏斜波动水平井眼间易发生“悬跨”接触。田家林等[14]采用构建井壁随机场方法描述井壁摩擦行为。田家林等[15]通过钻柱振动下定向井井眼轨迹分析模型,指出钻柱与井壁的接触力、钻头侧向力和钻头偏移角有相同的变化周期。

前人研究取得了诸多成果,但是真实井中全井钻柱系统与井壁接触状态十分复杂,简单试验及理论模型难以模拟真实井况,必然不能较好地反映钻柱系统的真实运动,也就无法准确描述钻柱与井壁的接触状态,更难以保证钻柱摩阻扭矩分析结果可靠。鉴于此,吴泽兵等[16]设计了可模拟不同井身结构的全井钻柱摩阻扭矩测试试验装置,该装置可基于相似原理构建与真实井具有一致钻井参数的模拟井,在模拟井开展相关试验研究,并将结果转换到真实井,从而指导并改善钻井工艺。

为准确描述模拟井中钻柱与井壁的接触状态,选择合适的接触力测量位置,基于动力学软件 ADAMS,以模拟水平井全井钻柱为研究对象,建立了与真实测试试验装置具有一致钻井参数的水平井全井钻柱-井壁动态非线性接触模型,研究分析了起钻速度、下钻速度、钻压和转速对接触的影响规律,为测点的选取提供了部分参考。

1 钻柱-井壁接触理论基础

1.1 钻柱微元力平衡

钻柱在不发生屈曲、振动和涡动的情况下处于稳定状态,稳态钻柱在井眼内任意位置满足力平衡理论。为获取大钩载荷及各位置钻柱内的轴向力,将稳态钻柱看作是由有限个具有刚性的钻柱微元体组合而成,然后利用力平衡理论分析任意钻柱微元受力,进而通过迭代算法即得大钩载荷与各位置钻柱内轴向力。任一钻柱微元受力如图1所示。

F为轴向力,N;h为单位长度钻柱上的外载荷,N;M为钻柱轴向 力矩,N·m;s为钻柱发生位移和变形后的曲线坐标;m为单位 长度钻柱上的外载荷对钻柱微元中心的矩,N·m;ΔF为轴向力 增量,N;ΔM为轴向力矩增量,N·m;Δs为钻柱发生位移和 变形后的曲线坐标的增量图1 钻柱微元受力分析Fig.1 Micro-element stress analysis of drill string

经受力分析,建立力平衡方程[17]:

(1)

(2)

式中:r为钻柱变形线任意一点的矢径;et为钻柱变形线的切线方向;A为钻柱的截面积,m2;ρ为钻柱材料密度,kg/m3;t为时间,s;H表示单位钻柱对井眼中心的动量矩,kg·m/s2。

1.2 Hertz接触理论

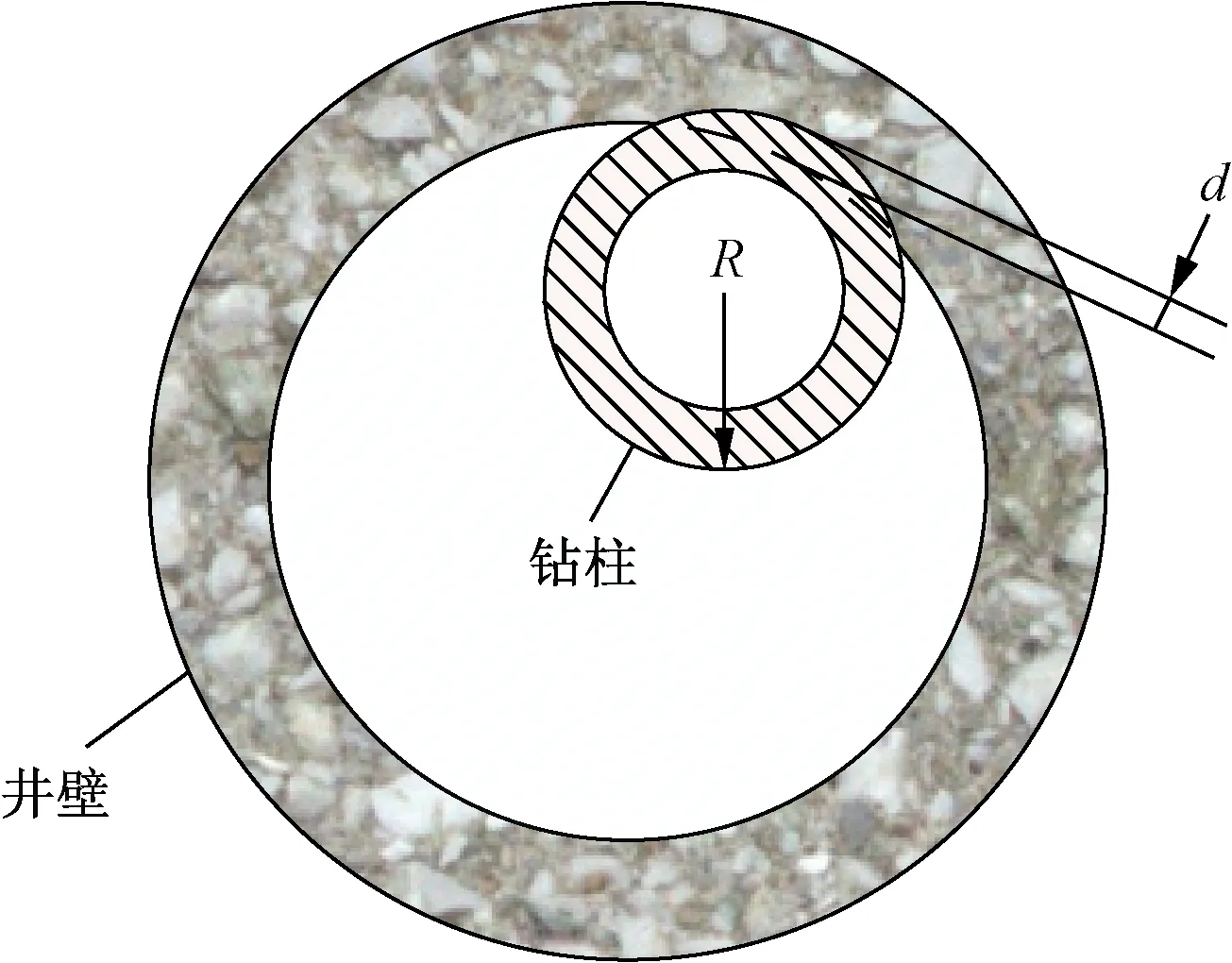

钻柱在狭窄井眼内与井壁的接触具有不确定性,即因钻柱受到井下复杂载荷作用导致其与井壁的接触位置与接触力大小无法预知。仿真过程中钻柱未与井壁接触时其在井眼内处于自由运动状态,与井壁接触后则如图2所示。

接触力计算公式为[18]

(3)

2 钻柱-井壁数值模型

计算机模拟仿真时,采用相似原理易得模拟井与标准井间的几何、物理条件比率,待仿真完成后再将模拟井的分析结果通过比率量化到标准井,以提高复杂井型的分析效率。

将水平段的钻柱简化成质量均匀分布的转轴,根据“转子-轴承系统动力学”理论[19],取oxyz坐标系如图3所示,转轴的几何中心沿z方向。

暂不考虑钻柱的重量和偏心,以及内外阻尼的影响,钻柱的运动微分方程形式为[20]

(4)

式(4)中:E为弹性模量,MPa;I为截面惯性矩,m4;m′为单位长度质量,kg;m′r2为质量惯性矩,kg·m2;r′为回转半径,m;P为平均轴向力,N;K为自转速度,r/min。

图2 钻柱与井壁接触Fig.2 Drill string in contact with borehole wall

φ为钻柱微元绕x轴的角位移,rad;ψ为钻柱微元绕y轴的角 位移,rad;ω为钻柱微元的自转频率,Hz;Msy为钻柱微元 惯性力矩在y轴方向上的分量,N·m;Msx为钻柱微元 惯性力矩在x轴方向上的分量,N·m;s为长度,m图3 水平段钻柱微元Fig.3 Microelement of horizontal drill string

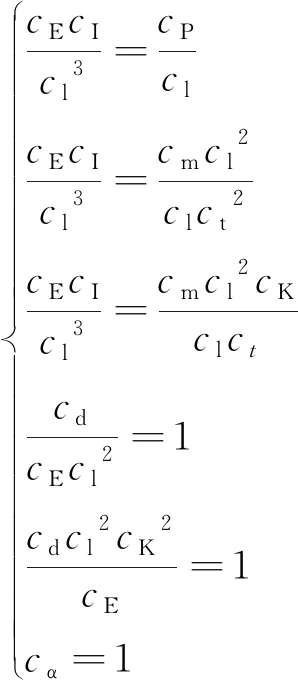

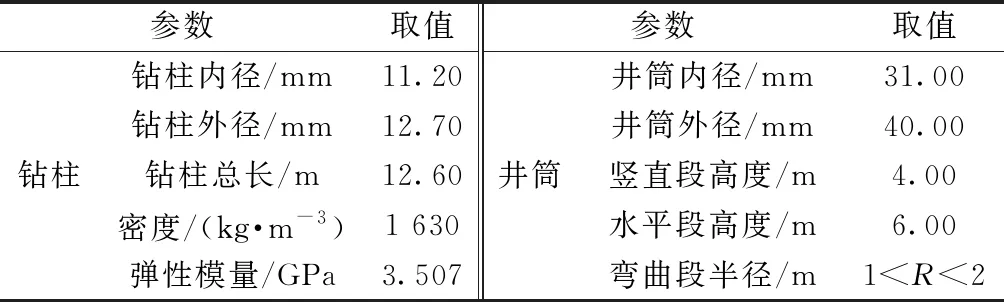

单值条件是保证标准井与模拟井分析结果可通过比率量化的前提,通常包括几何条件、物理条件和边界条件。单值条件为:①几何条件:钻柱外径D、内径d及长度l;②物理条件:钢材的弹性模量E、密度ρ及“应力-应变”特性。经整理得

(5)

式(5)中:cE为钻柱模型与真实钻柱材料弹性模量比;cI为转动惯量比;cP为轴向力比;cl为长度比;cm为质量比;ct为时间比;cK为转速比;cd为内径比;cα为井斜比。

水平井钻进过程中常用外径127 mm,单根长度8~12 m的钻杆,钻头外径为311 mm,因此以该钻杆、钻头为原型,取长度比为1∶10,井斜比为1∶1建立模型。井筒的内径由钻头外径确定,长度满足模拟需求即可。经计算可得模拟钻柱、井筒参数如表1 所示。

以表1为依据,在Adams软件中建立如图4、图5 所示的井眼轨迹及全井钻柱模型局部接触示意图。

表1 钻柱-井壁模型参数

3 仿真结果分析

3.1 钻柱-井壁模型算例验证

对仿真模型做如下假设[21]。

(1)初始时刻钻柱与井筒的中心轴线重合,不考虑钻柱接头,井眼尺寸不发生变化。

(2)不考虑钻井液的压差效应和弯曲效应,但考虑其对钻柱产生的浮力。

贺志刚等[22]、闫铁等[23]考虑不同接触边界对Johancsik模型进行了完善,使该模型能较准确计算满足一般工程应用的轴向力。为确保仿真结果可靠,用改善后的Johancsik模型与Adams软件分别计算该模拟井在钻柱下放时的轴向力,对比结果如图6所示。

从图6可以看到,两种方式得到的轴向力变化趋势基本一致且结果匹配度高。由ADAMS和 Johancsik 模型得到的大钩载荷分别为60.077、60.337 N,偏离标准值(60.000 N)0.128%和0.562%。对比结果表明,ADAMS仿真结果可行,可进一步使用该软件分析钻柱与井壁的动态非线性接触。

图4 井眼轨迹Fig.4 Wellbore trajectory

图5 钻柱-井壁接触示意图Fig.5 Schematic diagram of drill string-wellbore contact

图6 轴向力沿井深分布对比Fig.6 Comparison of axial force distribution along well depth

3.2 全井钻柱接触力

全井钻柱接触分布如图7所示。由图7(a)可以看出,分析方法不同得到的结果也不尽相同,由Johancsik模型得到的接触力是从0平稳增长到0.316 N,在弯曲段后部及水平段基本趋于稳定。

图7 全井钻柱与井壁接触分布Fig.7 Distribution of contact between the whole well drill string and the borehole wall

ADAMS仿真结果则表明:竖直段接触力几乎为零;弯曲段出现了两次峰值,分别为10.905、8.313 N,与此同时还有部分钻柱未与井壁发生接触;在井深为6.8~9.5 m的钻柱与井壁连续接触,水平段接触峰值出现在靠近井底的位置,大小为8.222 N。

由此可见,全井钻柱与井壁的接触方式并不仅是Johancsik等假设的无碰撞的连续接触,在不同井段因井眼轴线变化、钻柱刚度及外载荷等因素影响下接触状态存在差异。竖直段,钻柱在大钩与下部钻柱拉力作用下,中心轴线与井筒大致重合处于竖直状态,又因其外径小于井筒内径,所以钻柱在竖直段与井壁几乎未发生接触。

弯曲段,钻柱要随着井眼轨迹的变化而发生形变,钻柱又是由具有刚性的钻杆连接而成,要发生形变则必然会因自身刚度与井眼尺寸的限制导致其中心轴线与井筒轴线不完全重合,此时部分钻杆与井眼轴线的偏移量大于起始时刻钻柱与井壁的间隙,就与井壁发生紧密接触从而产生较大接触力;另外,在与井壁紧密接触的钻杆之间的部分钻杆会因井壁的支撑在井眼内“悬空”而与井壁未发生接触,接触力也就为0。

水平段,大部分钻柱在重力作用下靠近下井壁,与井壁连续接触。靠近井底的部分钻柱则因扶正器与钻头的直径大于钻杆外径,使钻杆在井眼内悬空而未与井壁接触,扶正器及钻头则分别承担了8.222、0.36、1.223 N的接触力,降低了钻头可能会因侧向力的作用而发生偏移的风险,也进一步保证了钻进轨迹。

3.3 起下钻速度对接触力的影响

下钻速度下的接触力分布情况如图8所示。从图8可以看到,下钻速度对接触的影响集中在弯曲段。当钻柱以接近0的速度平稳下放时,弯曲段接触力峰值为10.905 N;如果钻柱以3.44 m/s的速度下放,接触力峰值是平稳下放时的2.9倍;当钻柱下放速度为2.20 m/s,接触力峰值是平稳下放时的1.1倍。

图8 不同下钻速度下的接触力Fig.8 Contact force at different drilling speeds

不同起钻速度下的接触力分布情况如图9所示。显见起钻时钻柱在弯曲段的接触较下钻时波动更大,平稳起钻时接触力峰值为11.328 N,随着起钻速度的增加接触力也在增大。钻柱从水平段进入弯曲段的形变速度要随起钻速度的提高而加快,在水平段前部与弯曲段后部之间的钻柱与井壁就易出现剧烈接触,所以当速度为3.22 m/s时,在水平段前部出现了较大的接触力,峰值出现在弯曲段中后部,大小为34.906 N。速度为2.20 m/s时,平均接触力较速度为3.22 m/s时小且主要集中在弯曲段。综合图8、图9可见,起下钻速度对接触均有影响,同等条件下起钻接触力比下钻时更大。

3.4 钻压对接触力的影响

钻进过程中,钻柱在给钻头施加破岩所需要的力的同时也受到来自岩石的反作用力,即钻压。不同钻压下钻柱与井壁的接触力分布和不同钻压下平均接触力变化趋势分别如图10、图11所示。由图10、图11可见,随着钻压增加,弯曲段大部分接触力均在减小,只在弯曲段前部接触力是随钻压增大而增大,竖直与水平段变化不大。当钻压为0时,钻柱与井壁的接触力平均值为0.619 N,接触位置主要集中在弯曲段;当井底钻压为5 N时,平均接触力较无钻压时减少了1.13%为0.612 N,但接触力峰值增加到35.754 N;当钻压为10 N时,平均接触力较无钻压时减少了2.58%为0.603 N。由此可见,增加钻压在一定程度上能起到减小钻柱与井壁接触力的作用,但在弯曲段前部却会引发个别钻杆与井壁发生剧烈接触。

图9 不同起钻速度下的接触力Fig.9 Contact force at different drilling speeds

图10 不同钻压对接触力的影响Fig.10 Influence of different weight-on-bit on contact force

图11 不同钻压下的平均接触力Fig.11 Mean contact force at different weights

3.5 转速对接触力的影响

不同转速下钻柱与井壁的接触力如图12所示。转速对钻柱与井壁接触的影响在弯曲段极为明显,在水平段中前部均出现小幅密集接触,这说明旋转钻柱与下井壁发生的接触不稳定,虽然幅值偏小但钻柱在该段可能会因疲劳接触而失效,此类接触不容忽略。

由图12可见,转速为5.24 r/min时,弯曲段中前部出现了大小为30.420 N的接触峰值,钻头处的接触力较其余各转速下的接触力大,为2.354 N;当转速为6.95 r/min时,平均接触力较5.24 r/min的转速有所下降;但当转速达到18.51 r/min时,在弯曲段中部有部分钻柱接触力明显下降,但在水平段及弯曲段的个别位置发生剧烈接触,峰值为63.183 N。

图12 不同转速对接触力的影响Fig.12 Effect of different speeds on contact force

4 结论

(1)基于ADAMS软件,结合力平衡理论、Hertz接触理论和相似原理,建立了水平井全井钻柱-井壁动态非线性接触模型。

(2)分析了起钻速度、下钻速度、钻压和转速对接触的影响,结果表明三种因素对接触的影响主要集中在弯曲段及水平段前部;相同条件下起钻比下钻的接触力更大;增加钻压可减小全井钻柱的平均接触力;旋转钻柱不论转速大小,易在水平段前部出现小幅密集接触,此类接触方式不容忽视。

(3)分析结果有助于为装置选取较为理想的接触力测量位置和应变片。因弯曲段及水平段前部的接触力对钻压、转速及起、下钻速度等因素较为敏感,致使其变化范围大,而在水平段中前部接触力较为稳定。因此,在弯曲段及水平段前部应密集贴装应变片,在水平段中前部应变片间距可适当较大。