PLC控制回字形烘干筒的丸粒化种子烘干装置研发

2021-07-29张帅扬毛文华吕程序

张帅扬,毛文华,董 鑫,李 佳,吕程序,孙 正

(1.中国农业机械化科学研究院土壤植物机器系统技术国家重点实验室,北京 100083;2.机械科学研究总院集团有限公司,北京 100044)

0 引言

种子丸粒化过程大量使用丸化液,用于粘合种子和丸化剂,导致丸化后的种子具有较高的含水率。以番茄种子为例,丸粒化番茄种子的含水率一般为20%~30%,如果不能及时进行烘干,会造成外壳变形甚至破裂、种子霉变等问题,影响种子储运和正常使用[1]。为适应工业化生产要求,提高烘干效率,丸化后的种子需要烘干设备进行干燥,使其达到商品化种子含水量,并保持活性。根据烘干工艺,目前种子干燥装置有塔式、对撞式、带式、箱式和转筒式等类型[2-3]。包衣丸化种子烘干装置一般采用转筒式,其具有运动平缓、占地面积小等优点。转筒式烘干装置一般采用横流烘干原理,热风机提供横向流动的热空气与种子接触,单筒长度2~4 m,筒体越长,种子与热接触的机会越多,烘干效果越好,但是热损失越大,能耗越高。目前使用的转筒式烘干装置缺乏控制系统,一般采用人工调节转筒转速和输入热力,自动化水平偏低。石河子开发区天佐种子机械有限公司开发的12棱边转筒式种子包衣干燥机,采用封闭式箱体设计,通过变频器和温度传感器进行温度和转速调节,棉种生产效率可达5.3 t/h,破损率0.5%[4]。南京农业机械化研究所研发的5BH-5型种子包衣烘干装置,采用双滚筒串联横流烘干的方式,实现连续作业,干燥强度达10 kg/(m3·h),干燥不均匀度≤1%[5]。

随着工业技术的快速发展,人们对产品精度要求及自动化水平逐步提高,可编程控制器(PLC)通过数字量或模拟量的输入输出可实现机械设备及工作流程的自动控制,具有功能性强、可靠性高、容易编程和安装方便等特点,在机械设备和生产过程自动控制系统中得到广泛的应用。

本文研制适用于丸粒化种子的烘干装置,设计PLC与伺服电机运动控制系统,可实现烘干过程自动控制。

1 烘干装置

1.1 总体结构

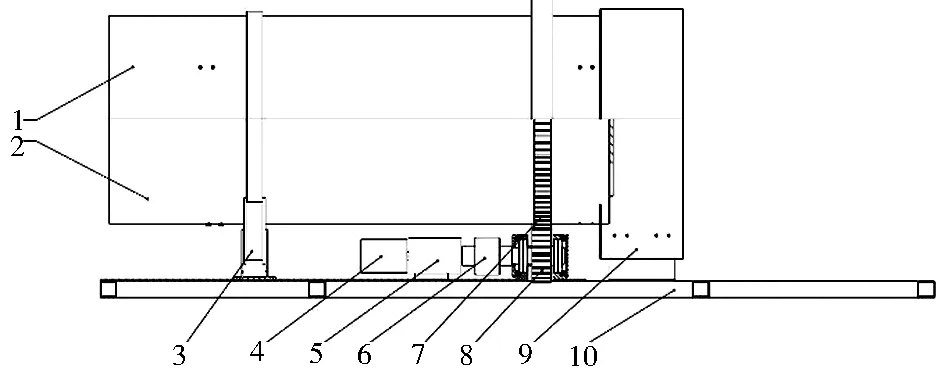

丸粒化种子烘干装置的主体结构包括内外筒、拖轮、伺服电机、减速器、联轴器、齿轮、齿圈和支架等,如图1所示。伺服电机为烘干筒提供动力,通过减速器和联轴器连接齿轮、齿圈,进而带动烘干筒转动。

1.外筒 2.内筒 3.拖轮 4.伺服电机 5.减速器 6.联轴器 7.齿圈 8.齿轮 9.出料口 10.支架

1.2 烘干筒

将烘干筒设计为内外套筒,结构如图2所示。内外筒形成截面类“回”字形套筒结构,增加了丸粒化种子的热交换机会,缩短了烘干筒的整体长度,减少了外部散热面积。双筒间采用“工”字型支撑连接,保证同轴度。筒内壁均安装螺旋扬料板,且内外筒螺旋方向相反。烘干筒参数:外筒外径500 mm、外筒长度1 200 mm、内筒外径370 mm、内筒长度1 000 mm、扬料板螺距200 mm。丸粒化种子首先顺热气流方向进入内筒,被扬料板扬起,在内筒循环一周后,进入外筒,再被外筒的热气流烘干,使种子均匀受热,提高热能利用率。

图2 烘干筒结构

1.3 齿轮

根据烘干筒的设计参数,按照回转筒烘干装置动力估算经验公式,估算装置所需功率

P=K’D3Lρpnmax

(1)

式中K’——动力系数

D——筒体直径,m

L——筒体长度,m

ρp——容积密度,kg/m3

nmax——最大转速,r/min

查表取动力系数K’=4.9×10-2,容积密度为ρp≈600 kg/m3,为保证烘干筒平稳运行,设定最大转速nmax=50 r/min;则P≈0.4 kW。

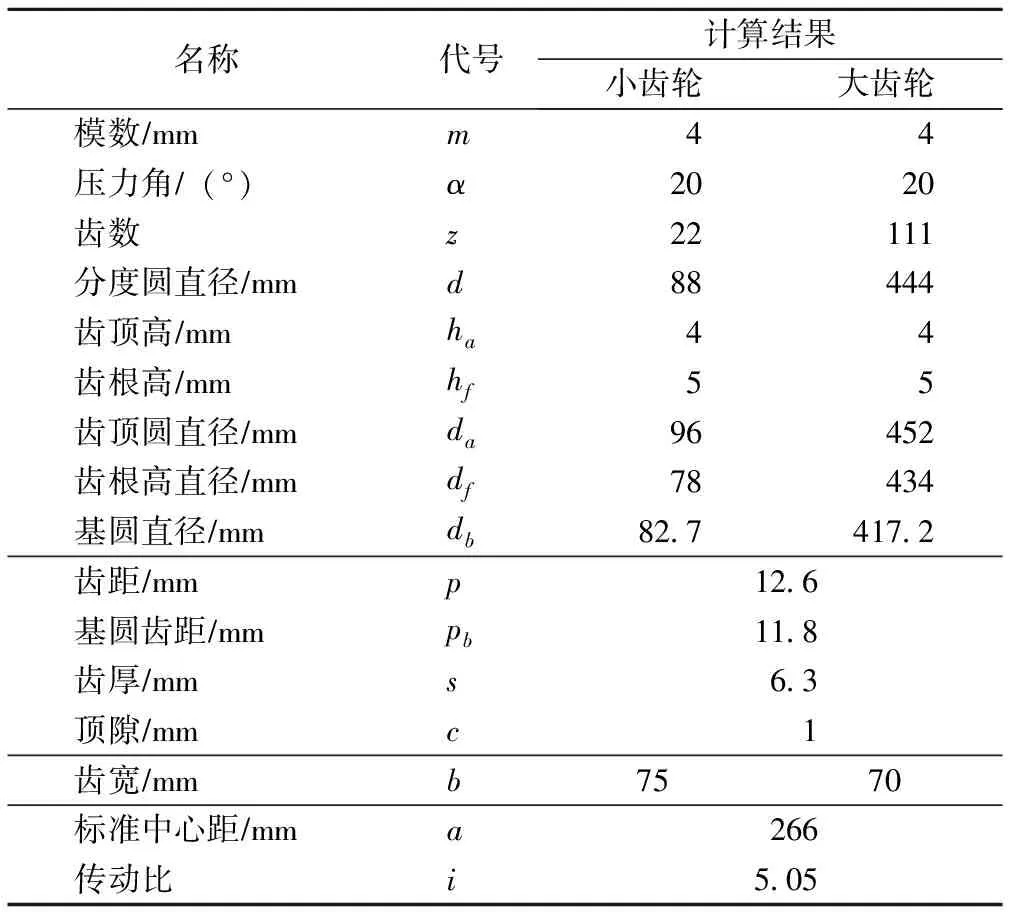

根据实际需要,选用直齿圆柱齿轮传动;烘干机为一般工作机器,速度不高,选用7级精度;齿轮材料分别选取小齿轮40 Cr,调质处理,硬度为285 HBS,大齿轮45钢,调质处理,硬度为245 HBS。

齿轮强度受齿宽的影响,齿宽越大,承载能力越强,齿轮应具有一定宽度,不宜过窄;但齿宽越大,齿面载荷分布越趋于不均匀,所以需要选取合适的齿宽系数φd,本装置选取φd=0.8。按照齿面接触强度和齿根弯曲强度设计计算齿轮的主要几何尺寸,既可以满足齿面接触疲劳强度,又可以满足齿根弯曲疲劳强度,并做到结构紧凑,避免浪费。齿轮传动系统主要几何参数如表1所示。

表1 齿轮主要几何尺寸

1.4 联轴器

根据传动需求,联轴器选型依据包括转矩、工作转速、缓冲减振、两轴相对位移、可靠性与成本等。

由于机器启动时的动载荷和运转中可能出现的过载现象,所以应按轴上的最大转矩计算转矩Tca。根据计算出的转矩Tca及所选的联轴器类别,按照Tca≤[T]的条件在联轴器标准中选定该联轴器型号。[T]为该联轴器的许用转矩,被连接轴的转速n不应超过所选联轴器允许的最高转速nmax,即n≤nmax。

每一型号联轴器适用轴的直径在多数情况下均有一个范围。标准中一般给出轴直径的最大和最小值,或者给出适用直径的尺寸系列,被连接两轴的直径应当在此范围之内。一般情况下被连接两轴的直径是不同的,两个轴端的形状也可能是不同的。

根据所选联轴器允许轴的相对位移偏差,规定部件的安装精度。通常标准中只给出单项位移偏差的允许值。如果有多项位移偏差,则必须根据联轴器的尺寸大小计算出相互影响的关系,以此规定部件安装精度。

本装置选用十字滑块联轴器,如图3所示。一般适用于转速n<250 r/min、轴的刚度较大且无剧烈冲击的情况。

图3 十字滑块联轴器结构

计算载荷

T=9 550P/n

(2)

Tca=KAT

(3)

查表取工况系数KA=1.7,代入数据进行计算得Tca约为130 N·m,因此选用SL90型十字滑块联轴器,公称转矩250 N·m,许用转速250 r/min,轴孔直径20~30 mm,质量2.6 kg。

2 运动控制系统

2.1 PLC选型

PLC是控制单元的核心,决定了设备工作的稳定性,PLC可以进行数学运算、数据传送、转换、排序和查表,用于实现数据的采集、分析和处理等功能。根据实际需要,选用西门子S7-200型PLC,可以扩展256点数字量I/O及45路模拟量I/O,24 kB程序存储空间和10 kB用户数据存储空间,中央处理器可位置控制编程。编程软件选用STEP7-Micro/WIN,可以梯形图、语句表和功能模块图编程,满足SIMATIC和IEC61131-3两种编程模式。通讯配置2个标准RS485端口,使用PPI协议及自由端口通信模式,与变频器进行通信。种子丸化过程中使用丸化剂固体粉末,导致工作环境存在大量粉尘,在电路设计上,采用光电隔离,并在PLC的电源线路和I/O回路中设计多重滤波电路,以减少外部干扰[6-8]。

2.2 伺服电机选型

伺服电机以补助马达间接变速的形式控制机械元件运转。烘干筒转速范围为0~50 r/min,大小齿轮传动比为5,则小齿轮的转速范围为0~250 r/min,即轴转速和减速器输出端转速范围均为0~250 r/min,减速器减速比为15,选用额定转速3 000 r/min的伺服电机符合要求。烘干筒的功率0.4 kW。则电机功率

P电机=P烘干筒/η

(4)

η=η1η2η3η4

(5)

式中P烘干筒——烘干筒功率,kW

η1——减速器传动效率

η2——联轴器传动效率

η3——小齿轮传动效率

η4——大齿轮传动效率

通过计算可知,电机功率约0.5 kW,根据电机功率与转矩的关系计算电机转矩约为1.59 N·m。因此,选用安川SGM7J-08A伺服电机,其主要参数为额定输出0.75 kW,额定转矩2.39 N·m,瞬时最大转矩8.36 N·m,额定电流4.4 A,瞬时最大电流16.9 A,额定转速3 000 r/min,最高转速6 000 r/min。其配套伺服单元为SGD7S-5R5A,其主要参数为连续输出电流5.5 A,瞬时最大输出电流16.9 A,主回路电源200~230 V(三相),控制电源200~230 V(单相),过电压等级Ⅲ。

2.3 PLC与伺服驱动通信

PLC模拟量输出通道输出电压信号,伺服单元接收该电压信号,进而控制电机转速,以此达到控制滚筒转速的目的。

模拟量输出控制伺服单元,伺服单元的控制信号为电信号,设定范围为0~10 V。模拟量输出模块的每一个通道都有一个D/A(数字量转换为模拟量)转换器,将PLC处理器处理完的数字量控制信号转换为能够控制现场伺服单元的电信号,对应的数字量为0~32 000。满量程时电压输出的分辨率为12位,模拟量输出数据字是左对齐,最高有效位是符号位,0表示正值;最低位是4个连续的0,在将数据字装在到DAC寄存器之前,低位的4个0被截断,不会影响输出信号值[9-11]。

该信号传输到模拟输出模块的第一个通道,地址是AQW0。电信号转换为数字信号是线性对应关系,并且D/A转换器为线性转换,用线性变化的方法来推算模拟量输出处理的方法。具体的程序如图4所示。

图4 PLC程序

2.4 伺服驱动单元配置

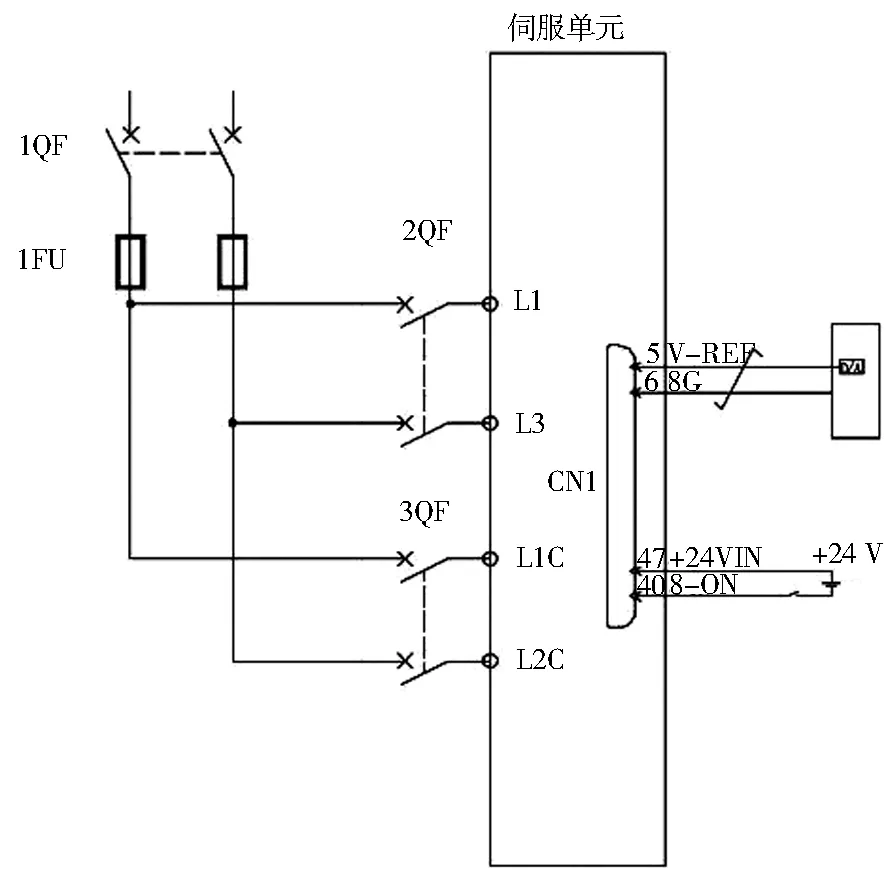

采取速度控制的方式控制伺服电机转速,输入输出信号(CN1)连接器有50个针脚,选用其中5、6、40和47针脚接入主回路,伺服单元SGD7S-5R5A的主回路接线如图5所示。

图5 伺服单元SGD7S-5R5A主回路接线

根据上位指令进行伺服电机试运行,在速度控制调试成功后,与烘干装置连接,然后通电使用[12-13]。

3 烘干装置试制与测试

试制的烘干装置如图6所示。工作时,通过电机驱动烘干筒以一定转速转动,种子与热气流首先被输送至内烘干筒,通过设置在内烘干筒的螺旋扬料板将种子扬起,使种子与气流进行热交换,同时在气流和转筒的带动下向前移动进入外烘干筒。同样的,通过设置在外烘干筒内的螺旋扬料板将种子扬起,使种子与热气流进行二次热交换。种子在双筒内循环运动,反复烘干。

图6 烘干装置

从结构上看,相对于单筒而言,双筒设计的总散热面积小于单筒,减少了热损失;循环烘干的模式使热交换更加充分,有效提高了热能利用率;机身结构紧凑,整机长度相对于单筒烘干机大约减少40%,减少占地面积,更有利于装置布置。

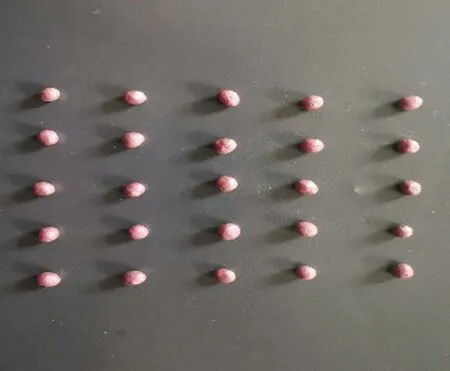

经测试,烘干装置的具体参数:外观(长×宽×高):2 000 mm×700 mm×600 mm,质量110 kg,烘干筒转速0~50 r/min,烘干温度50~60 ℃,功率0.55 kW。对丸粒化番茄种子进行干燥,烘干装置的烘干效率10 kg/h,持续工作60 min,种子含水率降低10%,烘干后的丸粒化种子如图7所示。

图7 烘干种子

4 结束语

为降低丸粒化种子的含水量,提高种子质量,设计了一种与种子包衣机相适应的烘干装置。采用“回”字型双筒烘干机构,使整个装置更加紧凑,有效节约了占地面积;采用逆流循环的烘干方式,可以降低热量损失,提高烘干效率。采用S7-200型PLC为核心控制单元,分析了PLC线性变换原理,设计了模拟量输出线性转换程序,实现了PLC与伺服电机运动控制系统的通信。安川SGD7S-5R5A型伺服单元接收S7-200输出的模拟量信号,采用速度控制方式对伺服电机进行调速,实现了烘干装置运动过程的自动控制,提升了机械运行效率和可靠性,为包衣丸化烘干一体化装置的实际应用奠定基础。